配管ライン中の逆流(reflux)を防ぐ工夫について解説します。

逆流とは言葉通り、元の流れと逆の流れでモノが流れてしまうこと。

逆流することで設計した現象とは違う現象が起きて、時には大事故を引き起こします。

特にバッチ系の化学プラントで取ることができる対応をいくつか紹介しましょう。

この辺りが理解できるようになると、P&IDの作成がスムーズに進むようになります。

標準化してしまって考えなくても設置できるようになるかも知れませんが、原理はちゃんと理解しておきましょう。

送液ポンプ

最初に送液ポンプの逆流防止を紹介します。

送液ポンプに関するトラブルはとても多いです。

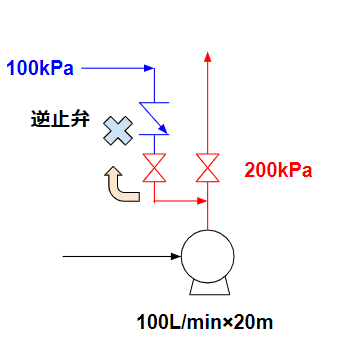

典型例がポンプ出口ヘッダーに別のラインを合流させること。

この図のように、20mヘッドのポンプの出口に100kPaで送られるラインが合流します。

連続プラントでこういう使い方はしないと思いますが、バッチではありえます。

例えば、100kPaが窒素の場合。

ポンプで液を送り終わって、ラインを空にするために窒素ブローをするというケースが想定できます。

バルブの開閉作業だけでは完璧な対応とは言えません。

内通や操作間違いが起こってしまうと、逆流します。

こんな時には逆止弁を付けましょう。

安心感が上がります。

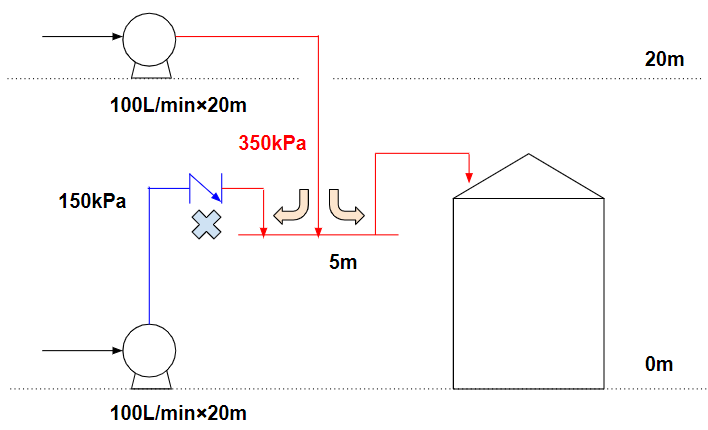

ちょっとした応用として、複数のポンプで1つのラインに合流させるケースも見ておきましょう。

これは廃油排水系などでよく見られます。

同じ程度のポンプ能力で、同じ階に設置してあって、送り先が同じというのであれば逆流のリスクは高くはありません。

この例のように、低い位置からも高い位置からも送る場合が厄介です。

バッチ運転なので、ポンプが常時起動しているわけではありません。(常時起動していれば低い位置にあるポンプからは送れないでしょう)

特に対策を取っていない場合、高い位置にあるポンプからタンクに送ろうとしても、低い位置にあるポンプにも流れ込もうとします。

逆流して混ざってはいけないタンクに液が混ざりこんだり、ポンプが逆回転して故障したりします。

こういう時にも逆止弁を付けましょう。

バッチプラントの場合は、切替生産を目的としてヘッダーに非常に多くのラインが繋がっています。1つの生産で使うラインはその一部ですので、残りのラインに混ざらないようにするには遮断板を付けたり、単管を外したりします。

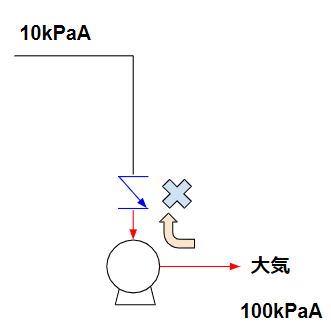

真空ポンプ

真空ポンプでも送液ポンプと同じように逆流は起こりえます。

真空ポンプで故障が起きたときなど、系内が負圧で系外が大気圧という場合です。

空気がライン中に混入してきます。

引火性の溶媒などを使う化学プラントでは、爆発性雰囲気を形成するという意味でとても危険です。

最低でも真空用の逆止弁は付けましょう。

液シール

液シールによる逆流防止の方法も存在します。

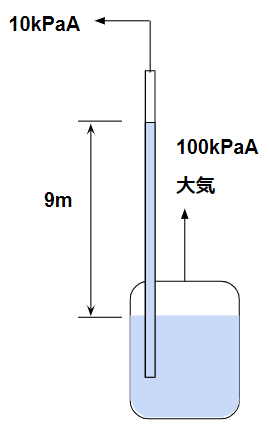

真空ラインとタンクが繋がっている状態で、タンクは大気に開放されているケースを考えましょう。

真空状態を維持するためにタンク内に挿入管を入れておき、水シールをします。

この方法だと、真空圧の分だけライン中の液が上がります。

例えば、真空10kPaAで大気開放していたら、100kPaA-10kPaA=90kPaA(=9m)も液が上がります。

配管高さが9m以下の場合だと、液が真空側に逆流してしまいます。

最終的にタンク挿入管の水シールが切れて、大気から空気を引き込むことに。

そういう可能性がある場合は、配管高さをとにかく10m以上にするという分かりやすい対策が有効です。

気液分離

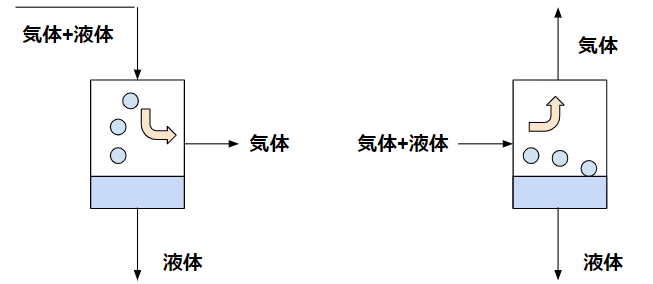

気体と液体が混入するラインでの逆流対策です。

気液の分離槽を設ける方法を紹介しましょう。

気液分離槽は、胴径を上げて線速を落とし液体を落下させることが主目的です。

例えば竪型の槽に気体と液体を導入させる場合、以下の2ケースが考えられます。

槽の上部から入れるか胴部から入れるか、という違いです。

どちらのケースでも比重の重い液体は下部から排出されます。

上部から気体と液体を入れた場合は、胴部から気体が排出されます。胴部から気体と液体を入れた場合は、逆で上部から気体を排出します。

これはどちらのケースでも上手くいきそうに見えます。

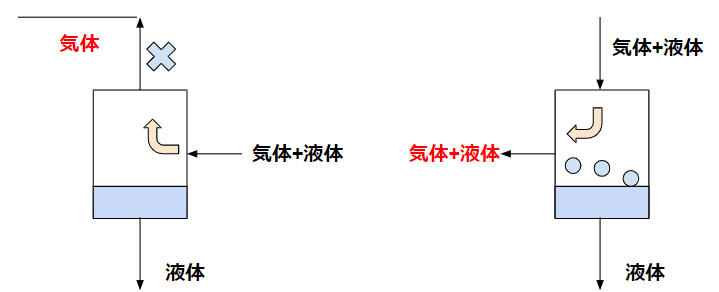

ところが逆流を考えると、片方は失敗する可能性があります。

例えば真空ポンプを考えると良いかもしれません。

胴部から気体を排出するラインで、胴部から気体と液体が混入してきたとしましょう。

この場合、気液分離は適切に機能する可能性が高いです。

逆に上部から気体と液体が混入された場合は、胴部から気体と液体が逆流してしまいかねません。

上部から気体と液体を入れて胴部から気体を抜くという構図である以上、胴部は完全な気体だけとはなりえず一部の液体が混じった状態になります。それでも液体の混入量は下がっています。正常ルートと逆流ルートで、液体が混じってはいけないのはどちらのルートであるかを適切に判断する必要があります。もちろん他のミスト分離機構を使うことで、対応できる場合もあるでしょう。

参考

関連記事

最後に

化学プラントのライン中で逆流を防ぐ工夫を紹介しました。

送液ポンプや真空ポンプでは逆止弁が有効です。

タンクなら水シール、気体と液体が混じっていれば気液分離槽も有効でしょう。

使わないラインは遮断板を付けたり単管を外したり、原始的でシンプルな方法が有効な場合もあります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。) *いただいたコメント全て拝見し、真剣に回答させていただきます。