切替配管(Switching pipe)について説明します。

バッチ系化学プラントでは切替配管を多用します。

ポンプやタンクのヘッダーだけでなくガスラインも切替をします。

切替配管はバッチ系化学プラントならではの設計要素で、図面屋さんが意識していない部分です。

図面屋さんに一任している機電系エンジニアでは気が付かないかも知れません。

それでも製造部の現場からは文句が出たり、出なくても不満に思いやすい箇所です。

ここをどれだけ楽にするように考えるか、は機電系エンジニアの隠れたスキルです。

隠れすぎていて表に出てこないですけどね^^

配管切替(Switching pipe)の方法

切替配管の基本について解説します。

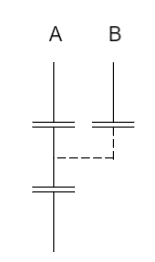

P&ID

まずは、P&IDでの表記方法から確認しましょう。

一応ガスラインを想定しています。

下の配管からガスが流れ、AとBに分岐するような系です。

切替配管なので、AかBかのどちらかにしかガスが流れないような処置をします。

左の例はA側に、右の例はB側に流すようにします。

流れない側の配管には盲フランジを付けて確実に遮断します。

こういう使い方をすれば、A側に流したいのにB側にも漏れていったとかその逆が起こりえません。

運転に対しては確実。

問題は切替の作業が必要なこと。

1つ1つは大したことない作業かも知れませんが、数が多いと大変です。

1つでも間違えてしまうと、運転ができません。

生産開始前の配管ラインチェックが非常に大事になってきます。

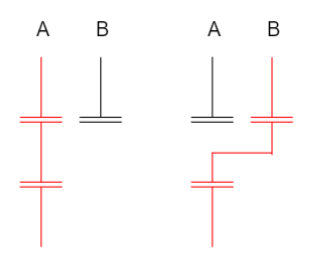

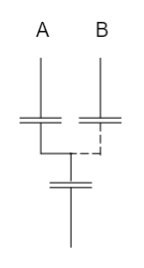

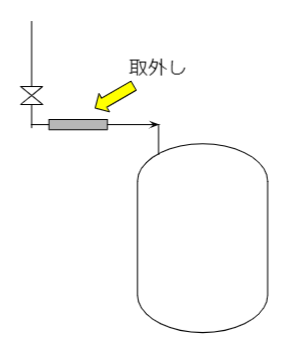

エルボ切替

さて上のP&IDの例を忠実に配管図に当てはめると、直管とエルボの切替になります。

これは多用しない方が良いでしょう。

というのも直管とエルボという2つのピースを保管していないといけないからです。

下のようにエルボで切り替えることが望ましいです。

こうすると同じエルボを使いまわすことが可能です。

余計な部品を管理する必要なく、現場だけで切り替えが可能です。

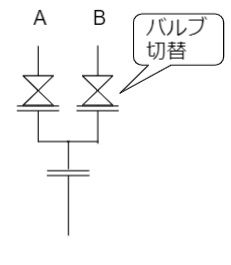

バルブ切替

配管の切替とは違ってバルブで切り替えるという例があります。

ご覧のとおり、バルブで流れ方向を変えるというものです。

バルブを開けたり閉めたりするだけなので作業性は楽です。

その代わり漏れるリスクがあります。

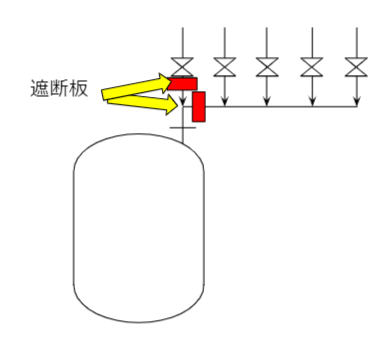

バルブだけだと不安だというならば、遮断板を入れましょう。

このバルブ切替ですがガスラインでは要注意です。

ガスラインには無弁通気管と有弁通気管という概念があり、基本は無弁通気管にします。

ノーバルブと呼んだりしますね。

バルブでガスラインが閉塞していると、反応器や熱交換器内が加圧状態になって破裂する。

ということを恐れるからです。

第一種圧力容器に該当する場合もあるでしょう。

簡単にバルブ切替にしないように注意したいところです。

断熱付きの場合

切替配管で忘れがちなのが、断熱です。

ここの作り方は工夫が必要です。

それでも何も考えずに施工されがちです。大事なポイント。

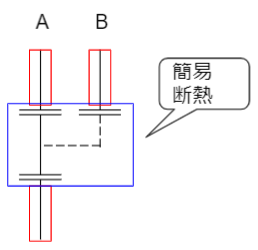

簡易断熱

まずは切替配管部の断熱の基本構成について。

切替配管となる青の部分は「簡易断熱」という方法にします。

特徴は、現場レベルでも取付け・取外しができるもの。

番線で結ぶだけというものです。

断熱を何もつけないようにはマシというレベルのものですね。

ここを正式な断熱にすると大変です。

現場レベルでは取外しができても、取付けができません。

施工後すぐに取り外されて、そのまま放置されるという結果になりがちです。

それでも運転できているなら簡易断熱そのものが不要かも知れませんね。

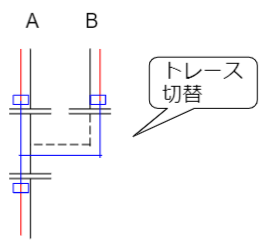

トレース

断熱の次は、トレースです。

トレース配管は銅管を使うことが多いです。

ここで切替配管部で切り離しができる構造にしておかないと、結構面倒です。

切替配管部分でユニオンで繋いでおいて、何かあっても取付け・取外しができるようにしておくべきです。

配管図でここまで正確に書いているパターンってあまりありませんよ。

この内容を知っていれば上級者ですね^^

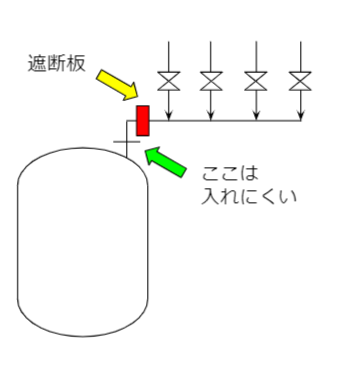

遮断板の取付

切替作業を行う時に入槽作業は基本的に行うでしょう。酸欠作業です。

槽内と槽外を確実に分ける措置が必要です。

このために遮断板を使います。

遮断板取付作業を考えずに配管を作ってしまうと、毎期の入槽作業で非常に困ります。

配管を考える機械エンジニアはちゃんと考えておかないといけない設計要素です。

バッチ系化学プラントの入槽作業のために必要な、隔離措置を紹介します。

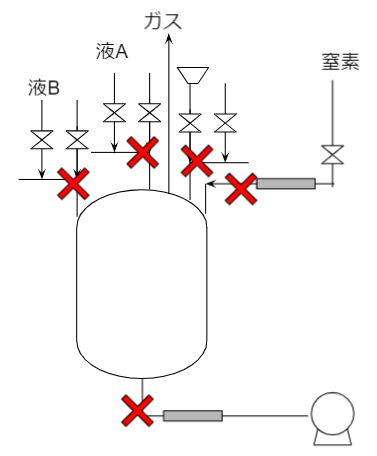

遮断すべき場所の確認

まずは入槽作業に関連するフローを確認しましょう。

×印を付けている場所は隔離が必要です。

逆にガスラインは普通は隔離してはいけません。

大気に開放されている唯一のラインですから。

水封式真空ポンプに接続されている場合は、水が確実に切られていることを確認しないといけません。

圧送用にガスラインに自動弁が付いている場合も、バルブが開いていることを確認しつつ・間違っても閉めない工夫が必要です。

フランジを割るのが普通ですね。

反応器やタンクには多くの配管が繋がっていて、それらが確実に遮断されていることを確認するために、P&IDを見ながら現場を見て、問題がないことを確認します。

入槽作業の基本です。

遮断の基本は遮断板です。

バルブが閉まっているからOKという考え方はダメ。ゼッタイ。

内通する確率が高いですからね。

バルブを二重に連ねて2つとも閉めているからOKという考え方もかなり危険。

入槽作業以外の切替作業ならこれでもいいですけど^^

ヘッダーの遮断の基本

基本はヘッダーのエルボの部分に付けます。

フランジを1本割れば簡単に付けれるからです。

とはいえ結構微妙な問題としてサポートの問題があります。

2人作業でフランジを割りつつ・配管を支えつつ、遮断板を挿入するという作業になります。

人が少なくなっていく現在では、この辺りの作業性もメスを入れないといけないかも知れませんね。

バッチ系化学プラントではほとんど意識することなく、この配管構成になっているはずです。

配管がグラスライニングで構成されているからですね。

例外として、ヘッダーがステンレス系で構成されている場合。

この場合はヘッダーを一体の溶接構造で作成するときがあり、遮断板を複数のバルブに設置しないといけません。

ノズルの接続フランジを割ればいいのでは?と考える人もいるでしょう。

これは結構危ない発想です。

グラスライニングのノズルを割ってしまうと、補修が難しいからです。

例外として、ヘッダーがエルボではなくチーズで構成されている場合があります。

ここは仕方なく2か所に遮断板を入れることになります。

これもほぼ例外的な構成例です。

チーズで接続すること自体を例外的に考えるべきでしょう。

唯一使用するのがサンプリングなどのポットを接続する場合。

このポットはサンプリング以外にも粉体を仕込むこともできて、汎用性が若干あります。

そして、大気に開放されています。

この場合はあえて遮断板を付ける必要はないでしょう。

チーズで大気開放されていない一般の液系の配管を接続することは例外中の例外と考えるか、それくらいの作業性は必要悪と考えるべきか、のいずれかですね^^

フレキの活用

タンクと接続する配管にフレキシブルチューブを付ける例が考えられます。

フレキシブルチューブは窒素の接続で多く見られます。

窒素はタンク1つ1つに接続することが基本です。

それぞれのタンク内の空気を確実に遮断して、酸素濃度を下げた状態で化学反応をさせないと、火災爆発の恐れがあります。

火災爆発に対しては安心材料となる窒素ですが、入槽作業に対しては危険材料になります。

言葉どおり窒息の恐れですね。

窒素を確実に遮断するためには遮断板よりも、配管を切り離す方が良いです。

この場合フレキシブルチューブでカプラやカムロックなどのワンタッチ系の継手を使うと楽にできるでしょう。

窒素のラインは配管口径が小さいので運転時の耐圧強度などを、過剰に考慮する必要もありません。

同じようにタンク底の出口配管もフレキシブルチューブにすると良いです。

消防法20号タンクの関係でフレキシブルチューブに自動的にしている場合が多いでしょう。

20号タンクに限らずに、タンク底の液出口はフレキシブルチューブにしてしまうとあっさりしていると思います。

タンクとポンプの間に十分な距離があって配管を施工できるというのであれば、という条件は付きますが。

切替配管設計上の注意点

切替配管を設計するうえで注意すべきことをまとめます。

配管設計次第で切替作業の負荷が変わります。

自動弁の近くで切替をしない

切替配管の大前提として、自動弁の前後フランジで切替はしてはいけません。

- 自動弁自体が重たく作業性が悪い

- 誤って配線が千切れてしまう

自動弁は手動弁にエアーシリンダなどの重量物が付いたもので、相当重たいです。

作業性という意味で手動弁の前後の方が楽です。

手動弁のフランジを割って、遮断板を入れたりエルボを繋ぎなおしたり・・・

こんな作業をするときに人が配管を支えないといけません。

自動弁を支えるような形で切替作業をすると、重量物の持ち上げという意味で作業性がよくありません。

切替配管のフランジを割ったときに、自動弁の付いた側の配管が落ちてくるような構造だと謝って自動弁を床に落としたりします。

これで自動弁の特に配線にダメージが出ることもあります。

自動弁の取扱いに注意して切替作業をしますが、そもそも自動弁を触らないように配管設計する方が確実ですね。

サポートの取り方を考える

切替配管の前後ではサポートをしっかり考えましょう。

配管フランジを割った瞬間に、配管の重みを支える部分が無くなるケースがあります。

フランジを割るまさにその部分で、荷重を支えるようなサポートを付けましょう。

- 上下配管なら下側

- 水平配管なら距離が長い側

ここにサポートを取るように強調しましょう。

特に床を貫通する上下配管は、床の上側でサポートを取るようにしておきましょう。

床の下側の天井付近でサポートだけしか効いていない場合は、いろいろ大変です。

あえてサポートを取らない

上下配管の上側の配管にはサポートをガッチリとらない方が良いです。

フランジを割ったときに、上側の配管は持ち上げる必要があるからです。

サポートでがっちり固められていると、サポートを外さないといけません。

Uバンドで止まっている場合、止め金具が小さいので意外と作業がしにくいです。

そういう箇所はUバンドで止めずに、アングルサポートの上に配管を載せるだけの方が好ましいです。

細かいところに目が行き届く設計者は、評価はされないけど良い設計者といえるでしょう。

切替配管の設計は大事

切替配管の設計はとても大事です。

機械設計者・配管設計者は気が付かないかも知れませんが、本当に大事です。

言語化してみましょう。

切替日数を1日でも短縮できる

切替配管の設計が適切だと、配管の切り替えを1日でも短縮できます。

生産数量を単純に増やせることができます。

1年のうち300日稼働と301日稼働ではその分だけ生産量が変わります。

もしくは工事期間を1日でも伸ばせます。

工事会社に無理な工程で作業をさせることなくなります。

長い間の運転で必ず発生する工程ですので、1日でも短縮できるというのは合理化になります。

事故災害を防止する

切替配管を適切に行うと、事故災害を防止できます。

製造部の運転員の作業の中でも重量物取扱作業の割合が高いのが切替配管。

事故災害のリスクを減らすためには、切替配管の位置やサポートの位置を適正にすることが必要です。

配管設計だけをしていては絶対に気が付かないので、現場の切替作業を一度は見てみることをおススメします。

不要な改造範囲が減る

切替配管の位置を適切に決めることができれば、不要な改造範囲が減る可能性があります。

プラント建設時など最低限の配管を組み上げるときに、ここは後々改造が発生しそうだから切替配管の思想を入れておこう!と気が効くかもしれません。

そんなエンジニアや配管設計者はほぼ絶滅していますけどね^^

不可能ではないという程度の位置づけです。

参考

最後に

バッチ系化学プラントの切替配管の考え方について紹介しました。

エルボ・バルブでの切替があります。バルブには遮断板を付けましょう。

入槽作業を意図してフレキを付けるケースもあります。

自動弁やサポートの位置を考えるだけでも、作業性を大きく左右しますよ。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント