工場の配管ルートの考え方の例を解説します。

工場内に張り巡らされる多くの配管。

どこをどうやって通すかということは、化学プラントではかなりの確率で問題となります。

プラント建設当初はもちろん増改築でも問題になる、プラントの一生に関わる問題です。

配管設計に関わる問題として機械の設計や電気計装の設計とも関係します。

プラント設計思想というものですね。

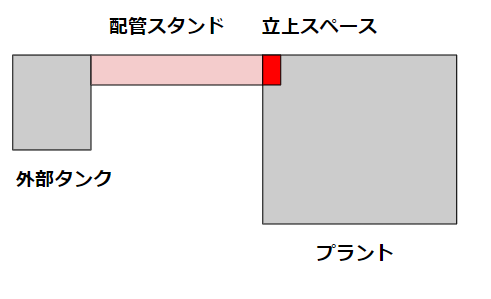

プラント引込口

まずはプラントへの引込口を考えます。

例えば外部の屋外タンクからプラントに溶媒を送ったり、逆にプラントからタンクに廃油や排水を送るという場面です。

この例では赤色の部分に配管スタンドがあって、そこに配管を通します。

スタンドはいくつも・どこにでも置けるということはありません。

例えば道路脇など設置場所が限定されています。

プラントの配置と密接にかかわるので、配置図を使った詳細の検討をプラント建設時には行います。

ところがこの思想は後に継がれることなく、増改築を繰り返していきます。。。

配管スタンドの大きさは、プラントに通す配管の数を基に考えますが、本当に大事なのは将来性。

建設当初に必要な配管の数だけを考えていると、増改築時に太刀打ちできなくなります。

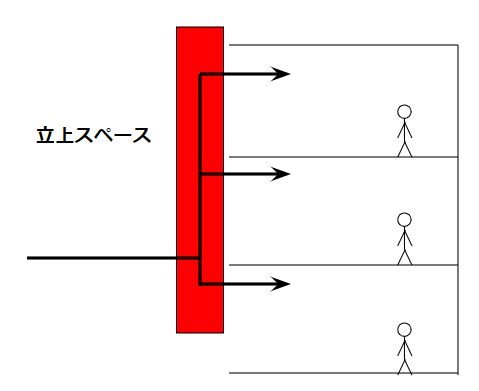

プラントに引き込まれた配管は、最初に立上スペースを必要とします。

立上スペースはプラントの各階に配管を分配する機能があります。

立上スペースの広さは、配管スタンドとほぼ同等となるはずです。

これは建設時に必ず話題になります。

装置の大きさや階段・エレベータなどの、人の通行や原料の運搬は考えても、配管のことは考えずに初期プランニングをするからプロセスエンジニアが多いですからね。

機械エンジニアとしてはちゃんと主張しましょう。

配線ダクトを通す場所としても必要になるので、電気や計装エンジニアにとっても大事です。

装置への導入

続いて装置への導入です。

プラントレイアウトと大きく関係します。

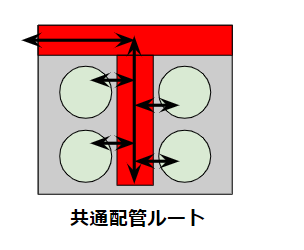

バッチ系化学プラントでよくみる反応器を並べた構成を考えましょう。

先ほどの立上スペースを通った配管は、プラント内でも特定の場所を通ります。

というのも配管の数が相当多いので、専用の場所を作ってあげないといけませんね。

この場所をどこに設置するかは、プラント建設時に相当考えないといけません。

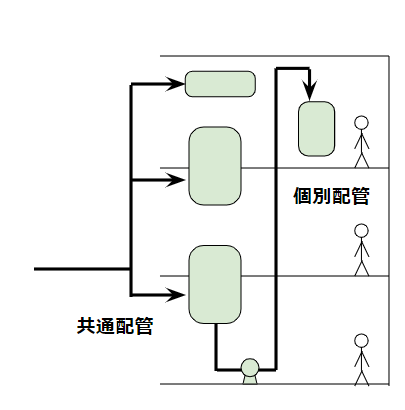

例えばこういう構成を良く見かけます。

単純に配管の通り道を作ったパターンです。

だいたいの場合は、配管ルートの下が通路となるでしょう。

この構成をすると増改築があった瞬間に破綻します。

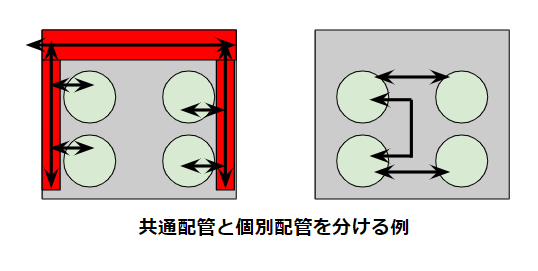

配管数が多くなっても対応できるプラントにするためには、例えば以下のように分割する思想が考えられます。

共通配管と個別配管を分ける考え方です。

共通配管を各階のメイン部分に渡しつつ、装置の両端にも道を作ります。

例えばユーティリティとかどの装置にも共通して使うような配管は、この部分を通しましょう。

一方で、装置間を渡す配管は共通配管以外の部分を通します。

例えばプロセス配管ですね。

プロセス配管は、プロセスの特性に応じた個別設計が求められますが、フィード時間を短くしたり詰まりを無くすために最短化が大事になる場面が多いです。

特にバッチ系化学プラントの場合は、装置の取付・取外しのためのスペースがかなり必要になります。共通配管と個別配管を分割すると、装置の取付・取外しに影響が出てくる場合が考えられます。今回の例のような分割の仕方がいいかどうかはケースバイケースです。プラント高さも含めて、プラント設計上とても大事になります。

立面図でも見ておきましょう。

共通配管はユーティリティを想定した場合、反応器や熱交換器などとやり取りすることになります。

各階で必要となるので、立上スペースを使って適切に分配します。

冷凍機を使う場合には、装置に送ったユーティリティを戻してくる配管も必要になります。

工場全体では10本以上の配管が必要となり、口径も100A以上の大口径となります。

個別配管は特定の装置から特定の装置に向かった配管で、プロセス用途が一般的です。

バッチ生産で配管を切り替えることが多い場合は、個別配管の切替も課題のひとつになります。

配管自動切換え装置のような思想が大事です。

システム自体を外部調達してもよさそうですが、増改築が多いプラントでは失敗する場合もあります。

自前で類似システムを構築する方が便利な場合もあるということですね。

切替装置自体の場所も決めないといけないので、プラント建設時にしか実現できないでしょう。(後でこういう装置を入れようとしても、投資額が大きくなりすぎます)

増改築で起こること

配管ルートが増改築で問題になると書きましたが、具体的にはどういうケースで起こるでしょうか。

少し解説します。

プラントの増改築といっても、装置を追加で導入しない難易度ランクが割と低めの場合が多いです。

この場合でも、以下のような改造はとても多いです。

- 既存の装置にユーティリティを追加する

- 個別配管のルートが増える

建設当初はコストをとにかく抑えるために、装置に引き込むユーティリティを限定化したりします。

例えば装置1には水の配管だけジャケットに引き込む、などですね。

建設後の合理化でスチームの配管を装置1に通したい、冷水の配管を装置2に通したい・・・というニーズが出てきます。

合理化や別の製品を導入する場合には、個別配管のルートが膨れ上がります。

装置の仕様が微妙に異なっていて、ある製品では最適化された装置ルートになっていても、別の製品ではその装置ルートでは不合理という場合があります。

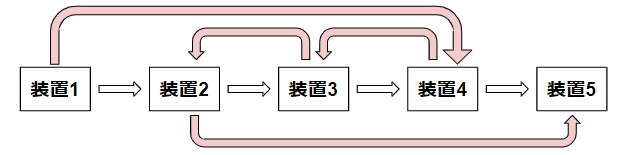

A製品に対してB製品を導入した場合に、装置2と装置4の順番を入れ替えるということを考えましょう。

この場合は、装置の場所を物理的に入れ替えるということはできませんので、配管を入れ替えることになります。

実際には、以下のようなルートを新規に追加することになります。

装置数が10や20のレベルになると、ちょっとした改造のつもりが膨大な配管の変更を伴うことになりかねません。

製品の切替が多くなればなるほど、指数関数的に増加していくでしょう。

増改築のプランニングをしようと思ったまさにその時には、時すでに遅しとなる場合が多いです。

だからこそ、配管ルートをちゃんと考えることはとても大事です。

参考

関連記事

最後に

工場の配管ルートの考え方を解説しました。

建設当初だけでなくて増改築時にも絶対に課題となる重要な設計箇所です

将来の投資も含めてどこまで考えるか。

プラントの一生を考えるべきオーナーエンジニアがその価値を見せるべき重要なポイントです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント