配管設計(piping design)で大事な寸法調整の考え方を紹介します。

化学プラントのオーナー系機械エンジニアは化学プラントの設計者でありながら、配管設計に携わる時間が短いです。

図面屋さんに丸投げも可能。

出来上がった配管図を眺めて現場を見て、何となくOKを出す。

こんな仕事の仕方も可能です。

それでは配管図の思想を分からず、プロジェクトの工程を作り上げたりすることはできません。

自分の手を全く動かさずに思想も理解しないというのは、あまりにももったいない。

ということで、配管図の結果でしか見えてこない部分である調整代の考え方を解説します。

パズル

配管設計は最終的にはパズル的な思考にたどり着きます。

設備のレイアウト・配管口径・配管部品・・・と設計の制約条件が多いので、配管設計は選択肢がほぼないように見えます。

でもそこにも不確定要素が確実にあります。

すべての部材の寸法が決まってから配管図を描くわけでもありません。

そこには現場調整で対応できるような図面の書き方をします。

・・・こういう書き方をするのは、施工会社との契約条件に依存する部分があるからです。

配管図に細かい寸法まで書いてしまって、その通りにスプールを起こして製作し現場に取りつけようとしました。

配管図と現場が1mmでもずれていたせいで、取付ができなかったので再製作しました。

これで純粋に追加費用を請求される場合があります。

よくわからない場合は調達部と相談しましょう。

慣例的に契約条件とは別に決まっているかも知れません。

だからこそスプールの元となる配管図は調整代を設けて、逃げれるようにすることが大事です。

調整代の決め方

調整代の考え方を解説します。

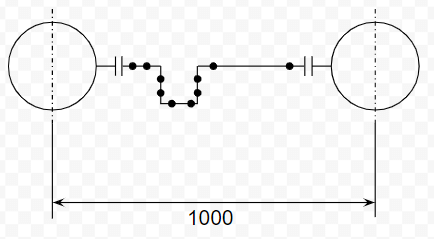

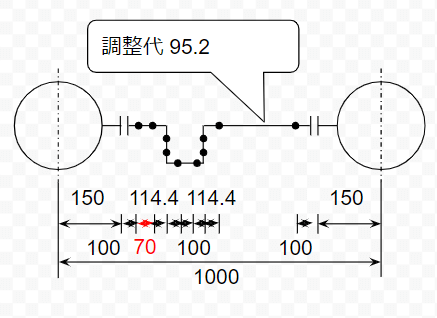

下の図のような配管を考えましょう。

両端にタンク設備があり配管で繋ぐという例です。

設備間の距離はセンター・センターで1,000mm。

この配管設計を順番に見ていきましょう。

- ステップ1設備の大きさ

- ステップ2配管継手の大きさ

- ステップ3フランジ・継手接続

- ステップ4許容したくない長さを規定

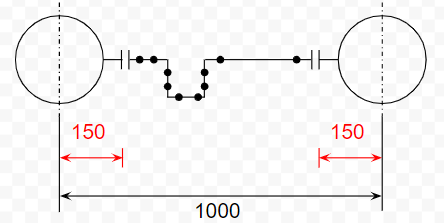

ステップ1 設備の大きさ

最初は、配管設計の前に絶対的に決まるであろう数値を落とし込みます。

レイアウトを決めるときは大きいものから順番に決めるのが鉄則。

化学プラントの場合には設備の大きさが該当します。

設備の大きさにはノズルの立ち上がりまで含めます。

設備の取合フランジの寸法を中心から150mmでるとしましょう。

図面に記載します。

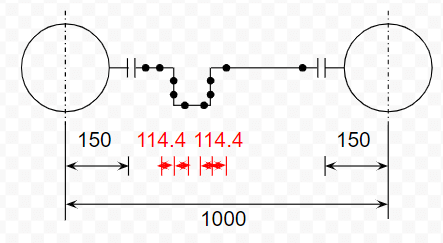

ステップ2 配管継手の大きさ

配管ルートが決まっている以上は、確実に決まる配管継手の寸法を図面に落とし込みます。

配管口径は40AのSGPであるとします。

振動膨張防止のために配管をエルボで振る部分があります。

エルボは4個必要です。分かりにくいですけど・・・

40AのSGPはロングエルボで57.2mm

ロングエルボは既製品なので寸法を変えることはできません。

あえていうと、ショートエルボという選択肢はあります。

合計で57.2*4=228.8mmが、変えることのできない要素となります。

ここまでは、配管設計より前の段階で決まっている数値です。

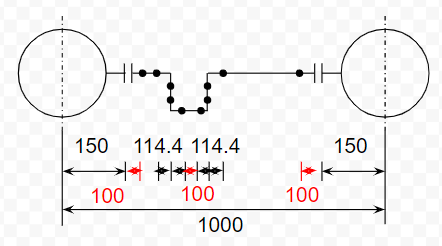

ステップ3 フランジ・継手接続

ここから先は、配管設計屋さんの腕の見せ所。

「この位置はあまり変えたくない」という場所を設定していきます。

今回の例ではフランジ-単管の接続部やエルボ-エルボ部の単管の大きさ。

具体的には下の赤字の場所です。

この数値は変更できる余地はあります。

ですが、よほどのことがない限りは100mm等の分かりやすい設定をします。

例えばフランジ-単管部分は100mmも必要ではなく、フランジとエルボを直接つなぐことも選択肢として考えられます。

この場合は、六角ボルトだと通らない可能性があるので、寸切りボルトを使用するなど特殊な設計を要求されます。

そういう特殊な例を考えたくないから単管で余裕を持たせようという発想です。

エルボ-エルボ間の100mmも同じようなもの。

ただし用途によって微妙に違います。

振動膨張防止目的なら適切な設計や慣例に従った一定の数値が必要です。

周囲設備や配管の干渉を回避するためなら、最低限の寸法でも良いでしょう。

ステップ4 許容したくない長さを規定

ここまで決まると、実は決められる配管は2か所に限定されます。

この2か所の配管はどちらを優先してもいいような、曖昧な条件だったとしましょう。

配管長さが長い部分の方が調整がしやすいので、短い側を決めてしまいます。

左側の70mmで決めます。

そうすると残り1本の配管が95.2mmとなるでしょう。

1000-(150*2)-(100*3)-(114.4*2)-70-3*2 = 95.2

3mmのガスケットを2枚挟むことを忘れないようにしましょう!

図面上はこの95.2mmの数字は書かないのが普通。

寸法の書いてある部分はできるだけ遵守し、書いていない部分は調整代とするのが図面の書き方の基本です。

周囲設備の干渉を避ける場合は、調整代がちょっと変わってきます。

そもそも不確定要素って?

今回のテーマの調整代ですが、設計段階で不確定要素があることが原因です。

さて、現場で不確定要素となるものはどんなものでしょうか?

いっぱいあります。

- 架構の寸法

- コンクリート施工精度

- 設備の製作精度

- 設備の据付制度

- 現地スケッチの精度

- 測定場所

- 配管製作誤差

これらの要素はすべてmmのオーダーで誤差を持ちます。

極端に言うと、架台の前提条件であるセンター・センターが1,000mmというのが実は誤差をいっぱい持っていたということになります。

現場施工で問題にならないようにするために、配管で誤差を吸収しようというわけですね。

なお、グラスライニング配管やフッ素樹脂ライニング配管ではこの辺の考え方が少し違います。

スペーサーで調整することになります。

グラスライニング配管のスプールの作り方は、AGCのカタログにありますので興味がある方はご覧ください。分かりやすいですよ。

参考

関連記事

最後に

配管図を作成するときの調整代の考え方について解説しました。

オーナー系機械エンジニアの中には配管設計を全くしないという人もいるでしょう。

密接に関連する知識なので手を動かさなくても概念は理解しておきましょう。

そうしないとプロジェクトが大きくなればなるほど苦労することになりますよ。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント