熱応力(thermal stress)について解説します。

いろいろな機械で、考慮されている熱応力。

機械的にとても大事な要素の1つです。

当然ですが、化学プラントでも大事です。

熱応力を考えずに設計してしまうと、設備でも配管でも意外と簡単に壊れてしまいます。

設備を設計するうえで、機械的な知識は欠かせませんね。

熱応力(thermal stress)の原理

まずは熱応力の原理を解説します。

一言で言うと以下の表現になるでしょう。

熱が加わっても、伸びることができずに抑えつけられる力

もう少し解説します。

モデル

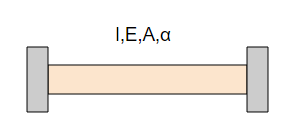

熱応力を考えるときは、以下のようなモデルを使います。

長さl、ヤング率E、断面積A、熱膨張係数αの棒で、端面がしっかり固定されています。

固定されているというところがポイントですね。

膨張

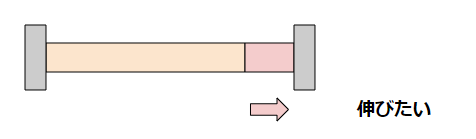

熱応力を考えるときには、温度変化が登場します。

簡単に言うと、加熱。

上で紹介したモデルの棒を加熱したとしましょう。

Δt℃だけ上がります。

この時、通常ならば棒は伸びようとします。

圧縮

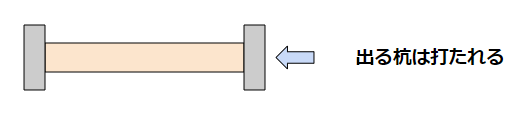

膨張しようとする棒ですが、端面が固定されていますよね。

その場合、棒は伸びることができません。残念。

棒の立場から考えると、端面から圧縮力を受けて縮まざるを得ない状態になっています。

これを数式で考えると以下のようになります。

$$ \frac{σ}{E}+αΔt=0 $$

$$ σ=-αEΔt $$

となります。

第一項が熱応力による圧縮ひずみで、第二項が加熱による膨張ひずみです。

端面が固定されているため、ひずみの合計値は0になることから、熱応力を計算しています。

負の符号が付いているから圧縮ですね。

この原理を上手く使っているのがバイメタルですね。

固定とは?

熱応力で固定という単語が出てきます。

これは熱による膨張を阻害するものと考えましょう。

典型例は配管のサポート。

言葉通りの固定です。

機器も同じように固定対象となります。

こういう部分を固定点と呼びます。

固定点が発生することは回避できませんが、どこかで膨張を吸収できるようなポイントを作ります。

それを自由点と呼びます。

固定点と固定点の間で、膨張を吸収できる自由点を設けて回避すること

これが熱応力の対策となります。

熱応力(thermal stress)を考えないとどうなるか?

熱応力はとても大事です。

上記の式だけ見ると気が付きにくいですが、しっかり対策を取らないと金属でも割れます。

液封と同じように、金属を破壊するという意味で怖いです。

化学プラントで熱応力が登場する場面

熱のやり取りが多い化学プラントなら、熱応力の危険性はいろいろな場面で出てきます。

- 反応槽のジャケット

- 多管式熱交換器のエキスパンジョン

- スチーム配管のベンド

いずれも使用前後で温度変化が大きく、膨張を吸収する術が多くはありません。

反応槽のジャケットの場合は、マルチ的な使い方を想定するので、標準的に熱応力対策が取られています。

熱交換器はしっかり設計して、注文を付けないと付けてくれない場合もあります。

温度変化が小さい熱交換器なら確かに必要ありませんからね。

スチーム配管はスタンド上などの長距離の配管の場合に配慮が必要です。

いずれの場合も、使用時に割れてしまうと補修がとても大変。

化学プラントなら火が使いにくいですからね。

寿命低下

熱応力は対策を取ったとしても、完全にゼロにすることはできません。

熱応力を考えなくていい装置に比べると、寿命は低下すると考えましょう。

特にバッチ運転の場合、温度変化が多く(熱履歴が多く)、装置には確実にダメージを与えます。

寿命を少しでも伸ばすために、強度を上げることも考えられますが、溶接部はなかなか強度アップができません。

現実的にできることは、板厚を上げるなどの工夫で何とか寿命を延ばすというくらいでしょうか。

参考

熱応力は材料力学の分野です。

複雑な計算は実務では使いませんが、熱応力のような材料に関する知識は機械系エンジニアではとてもよく使います。

以下のような本でも勉強したいですね。

関連記事

熱応力に関連して物体の膨張に関する情報を、さらに知りたい方は以下の記事をご覧ください。

最後に

熱応力が化学プラントで大事な理由を解説しました。

熱のやり取りが多い化学プラントでは反応槽や熱交換器など熱履歴によって設備が容易に破壊します。

吸収する部位を付けて熱応力を回避しますが、寿命は低下します。

定期的な交換ができるような設備計画が大事になるでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント