バッチ系化学プラントのガスライン設計の注意点について解説します。

ガスラインの設計は口径設計に終始しがちです。

ガスラインの口径設計は真面目に考えると、かなり複雑な計算を行います。

真面目に計算してしまうと意外な見落としをしてしまいます。

結構はまりやすい落とし穴。

既設の類似設備と同じ口径で設計すれば意外と解決することがありますが、過剰になりすぎる場合もあって注意が必要です。

口径設計以外にも注意すべき箇所があります。

この記事は、設計圧力シリーズの一部です。

圧力容器の安全な減圧方法|減圧弁と安全弁の正しい使い分け

圧力容器の強度計算をすばやく行う方法|必要最低限のチェックポイント

圧力容器の強度計算を現場目線で簡単解説【基礎から応用まで】

タンクの設計圧力の設定で注意すべきこと

ガスライン設計の限界と反応調整によるプロセス制御の実際

熱交換器とシールポットの使いわけの基礎

大気脚が減圧系のシール装置として大活躍する理由

タンクの気密・水圧・水張試験とは?圧力試験の基本と違いを解説

伝熱キャパシティの整理

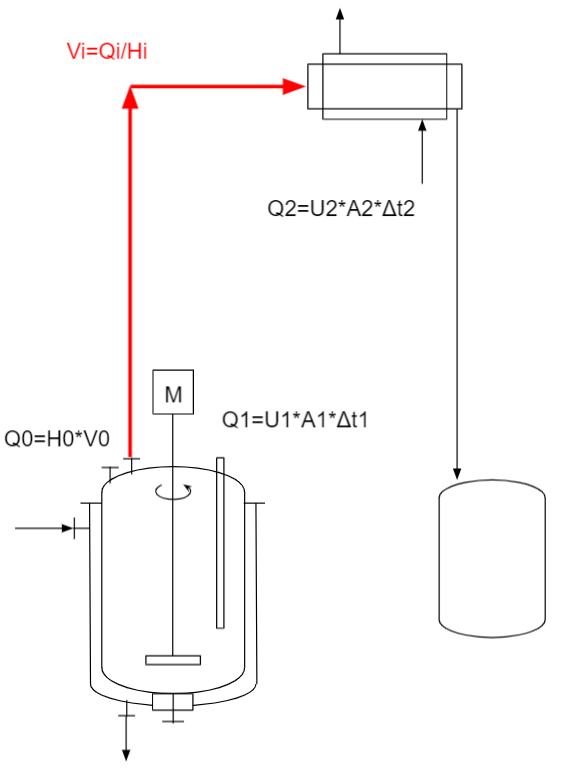

ガスライン口径を設計するためには、まずは伝熱キャパシティの整理をしないといけません。下記のフローをもとに解説します。

伝熱キャパシティと呼んでいるのは、熱が関係する各部分での伝熱の基礎的な能力のことを指します。ポテンシャルという言い方も可能。ここで考えるプロセスは以下のとおりです。

このプロセスで考えないといけない伝熱キャパシティとして、以下の要素があります。

- スチーム供給能力(蒸発潜熱・蒸気流量)

- 反応器のジャケットの伝熱能力(総括伝熱係数・伝熱面積・温度差)

- ガスライン配管口径(ガス炊き上げ量・配管口径・圧力損失)

スチーム供給能力

スチーム供給能力は蒸発潜熱と蒸気流量の掛け算で決まります。計算式は単純。蒸発潜熱はスチームの圧力を決めればOK。

スチームが飽和水蒸気であり、蒸発潜熱は飽和水蒸気圧で決まからですね。スチームは工場内で複数の系統を持っていることが普通です。

これはプロセスの安全性・設備の安全性・作業の安全性などを考慮してのこと。蒸気流量は配管口径と圧力損失の関係から決まります。これらから、そのプロセスで供給可能なスチーム流量が決まります。これをQ0としておきましょう。

反応器のジャケットの伝熱能力

反応器のジャケットの伝熱能力は、総括伝熱係数Uと伝熱面積と温度差で決まります。これも単純な掛け算。

ただし、総括伝熱係数Uがやや難しい。熱交換器ハンドブックなどを使って、真面目に計算するのが機電系エンジニア。しかし、ほとんど意味がありません。

総括伝熱係数Uは過去のデータや実験値を使えば良いだけです。計算不要。伝熱面積と温度差は運転条件から簡単な計算で導出できますね。

これで、スチームからプロセス液に伝えることができる最大熱量を求めることができます。

- 総括伝熱係数Uが小さい(撹拌速度が遅い)と熱は伝わらない

- 伝熱面積が小さい(液面が低い)と熱は伝わらない

- 温度差が小さい(スチームの温度が低い)と熱は伝わらない

これをQ1としておきましょう。スチーム供給可能量Q0と伝熱可能量Q1の小さい方の熱量でしか、プロセス液には伝わりません。この熱量がQiです。

$$ Q_i=min(Q_0,Q_1) $$

ガスライン(gas line)配管口径

ガスライン配管口径は炊き上げ量と圧力損失から決まります。炊き上げ量Viは簡単。上で求めた伝熱量Qiとプロセス液の蒸発潜熱Hiで割るだけ。

$$ V_i=\frac{Q_i}{H_i} $$

ガスライン配管口径Diは炊き上げ量Viと圧力損失計算をすることで決めれます。バッチ系化学プラントでは大気圧以下での運転が基本です。

真面目に計算したら、ガスライン口径が決まって設計完了です。ここで満足するエンジニアが普通。

スタートアップ・スローダウン

バッチ系化学プラントではスタートアップ・スローダウンの問題を疎かにしがちです。スタートアップ・スローダウンって何?っていうくらい、機電系エンジニアはあまり考えていません。

ここで大事なことは、「プロセス溶媒以外の液で洗浄することがある」という点。プロセス溶媒は有機溶媒で、洗浄液は水であることが多いので、蒸発潜熱を考えると洗浄時の炊き上げ量Viは相当低いです。約1/5。有機溶媒ベースでガスライン口径を設計していたら問題ありませんが、

- プロセス液が水系などの蒸発潜熱が高いのに、洗浄液ではメタノールなどの蒸発潜熱が低い液を使うとき

- 運転時はスチーム流量を落としていたが、洗浄時はスチームを最大流量で流してしまった。

こんなケースが起こりえます。運転時と洗浄時の違いを意識して、洗浄方法は決めましょう。

ガスラインの配管設計で注意したい要素

バッチ系化学プラントのガスラインの配管設計で注意したい要素を紹介します。「断熱さえつけていればいい」と簡単に考えてしまうエンジニアが多い箇所の1つです。

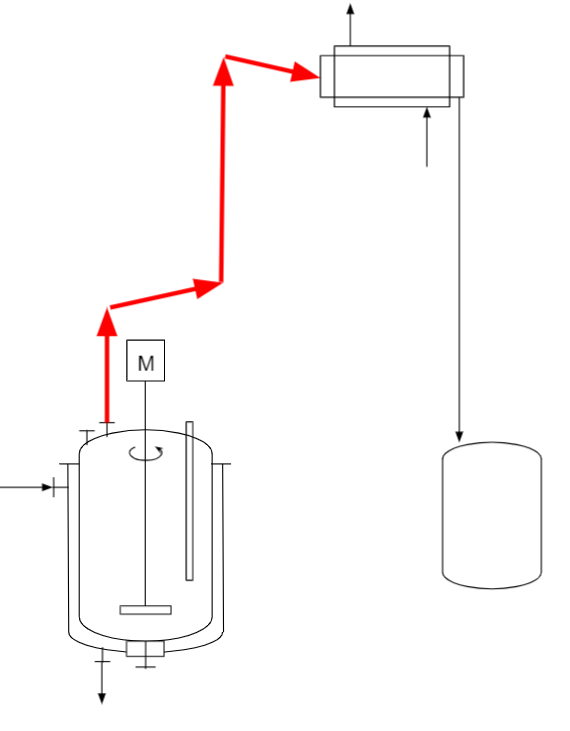

運転時に物理的にどんなことが起こるのかを想像すれば、配管設計で必要な要素である「勾配」についてこだわることが可能です。バッチ系化学プラントのガスラインの典型例をイメージで紹介します。

反応器が1階~2階に配置されていて、熱交換器が屋上に配置されている例です。モデルを簡単にするため、単蒸留を考えていますが、還流でも発想は同じです。

連続プラントのようにガス発生部分である塔とガス凝縮部分である熱交換器の高さが無いケースとは違います。

ガス発生部分である反応器とガス凝縮部分である熱交換器の高さがある

これがバッチ系化学プラントのガスラインの特徴です。

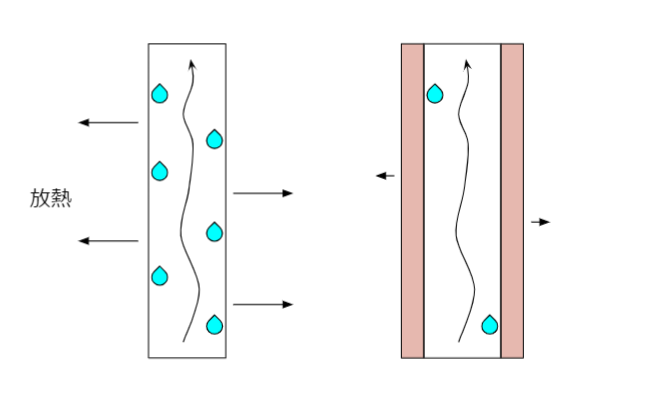

ガスライン上の断熱の効果

ガスライン上に断熱を付ける効果を確認しましょう。断熱とは言葉どおり、熱の授受を断つためのもの。断熱がない場合のガスラインは左のように、内部の熱が大気に放熱されます。

ガスラインは普通、大気よりも高い温度で扱います。減圧下であれば60~80℃、常圧下であれば120℃くらいがバッチ系化学プラントの典型パターン。溶媒の蒸気圧に依存するだけですけどね^^

断熱を付けていないと、放熱によってガスライン中の気体が凝縮して液体に戻ります。液体は重力に負けて、下に落ちていきます。

これって化学的には「気液接触」を起こしていることと同義なので、小さな還流を起こすということと同じ意味を持ちます。これは運転上は好ましくありません。単蒸留なら、単に炊き上げエネルギーが増えるだけで省エネに反します。単蒸留ではなく還流なら少しでも還流効果を増やすために断熱しない方がいいのでは?と思うかもしれませんね。

これは基本的にNGです。というのも季節差で運転条件が変わってしまうから。1年を通じて安定的に運転をするためには、季節要素はなるべく排除したいもの。断熱の効果って意外とありますよね。

なお、減圧下で運転するための真空源として水封式真空ポンプやエゼクターがありますが、それも記載は省略しています。

ガスラインの配管勾配

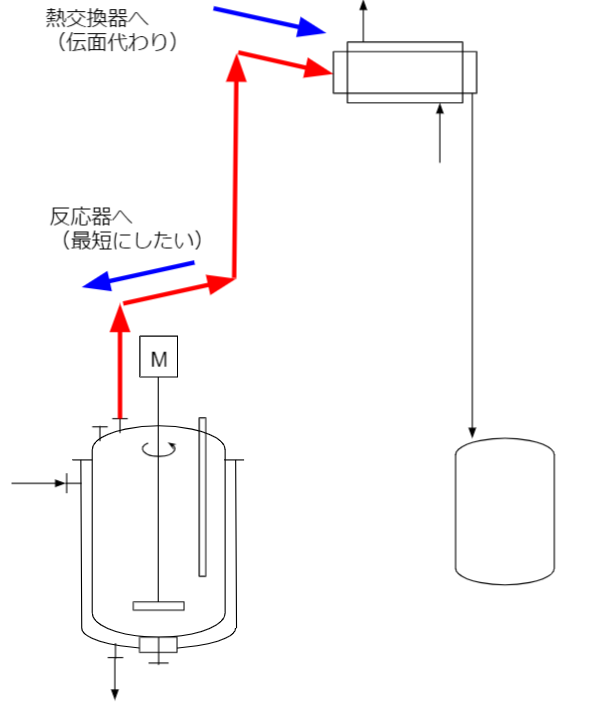

断熱の効果を知ったうえで、ガスラインの配管設計でも大事な勾配について考えましょう。具体的には以下のイメージになります。

勾配は2か所で発生します。

- 反応器から立ち上げ配管まで

- 立ち上がった配管から熱交換器まで

反応器から立ち上げ配管まで

反応器から立ち上げ配管までには、ほぼ必ずといっていいほど「水平ライン」が存在します。極めて重要で水平ラインをゼロにしたいという場合は、垂直に立ち上げることも可能ですが、そこまでの要求は基本的にありません。

というのも、垂直に配管を立ち上げてしまうと、反応器上階のスペースを潰してしまうからです。新たな設備を設置するスペースを圧迫させるほどの価値が、ガスラインにはないということですね。

なお、連続プラントの塔の場合は、その要求が高いから細長で縦に長い構造になっています。立ち上げ配管は反応器を回避するように、プラントの外周側から立ち上げます。ここで水平部ができます。水平部の勾配は、反応器に戻すように付けないといけません。

逆の勾配を付けてしまうと、液が溜まってしまいます。ガスの通り道を圧迫させたり、反応器が圧力を持つ要素ともなります。危険です。ここは絶対に断熱を付けます。

立ち上がった配管から熱交換器まで

立ち上がった配管を熱交換器まで引き込むときにも「水平部」はできます。ここは個人的には断熱は不要です。

というのは、放熱の効果が期待できて、熱交換器の能力余裕を生むことになるからです。工場の冷却ユーティリティはできるだけ余裕を持たせたいもの。熱交換器での冷却負荷を下げる方向に作用するので、断熱は無い方が好ましいです。

季節差が出るから断熱を付けた方が良いのでは?という疑問が出るのは当然。ここでは、冷却ユーティリティの能力自体が季節差が出るのでその差を埋める方向に働く、と解釈しています。

冷却ユーティリティとして最初に登場するのが冷却塔。冷却塔は大気の温度・湿度の影響を直接受けます。夏場だと冷却効果は下がります。比較的暖かい水が熱交換器に入り、熱交換器での凝縮能力を下げる方向に動きます。配管に断熱を付けてしまうと、熱交換器の負荷を増やすので、季節差を増長させる側に働きます。

とはいえ、断熱を付けないと熱い配管が露出されていて「危ない」という意見があることも確か。この辺は工場の思想に依ります。個人的には「危険表示」をすることで配管に断熱を付けたくないのですが、それだけで安全性を確保できるわけでなく・・・難しいところです。

ガスラインの曲がりをクロス管に

ガスラインを立ち上げていくとき、基本的には一本の真っ直ぐのラインを立ち上げようとします。しかし色々な理由で曲げないといけません。

ここでエルボを使わずにクロス管を使う方が良いでしょう。クロス管の2か所をフランジで止めて使えばエルボと同じ扱いができつつ、何かあればフランジを割って点検・洗浄ができます。

グラスライニング配管などでは口径が限定化されるので要注意ですね。

参考

最後に

ガスラインの設計上の注意点について紹介しました。

伝熱キャパシティとしてスチーム配管口径・ジャケット伝熱能力・ガスライン口径のチェックをします。

ガスラインは断熱・勾配・クロス管など工夫すべきポイントもあります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント