真空ポンプと聞くと、複雑で専門的な機械という印象を持つ方も多いかもしれません。

しかし化学プラントでは、液体を使って真空をつくる「水封式真空ポンプ」が広く使われています。

この記事では、その仕組みやメリット、注意点について、初心者にもわかりやすく説明します。

この記事を見ると、水封式が好きで仕方なくなるかもしれませんよ。

原理

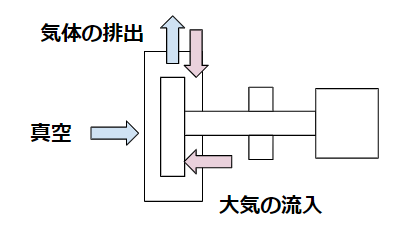

真空ポンプは原理的にはポンプの動力を使って気体を強制的に排出する仕組みです。

高真空に到達させようと排出すればするほど、大気側から逆流する動きに逆らうことになります。

液体のフィードポンプとの比較で見てみましょう。

| フィード | 逆流 | |

| 真空ポンプ | 気体 | 大気圧-真空圧 |

| 液体ポンプ | 液体 | 吐出圧-吸込圧 |

ポンプであることは変わりがなく、送る対象物と抵抗となる物が違います。

これが真空ポンプの基本中の基本。

ポンプの吸込側が高真空で、吐出側が大気圧となるので、気体の体積が大きく変わります。

仮に10kPaまで減圧する真空ポンプなら大気圧100kPaに対して、体積は役10倍。

真空ポンプ内でそれだけの体積変化が起こります。

これだけの体積変化が起こる真空ポンプでは逆流をとても嫌います。

逆流を防ぐ方法としていくつかありますが、水封式真空ポンプは言葉どおり水で封をします。

油真空ポンプなら油で封をします。

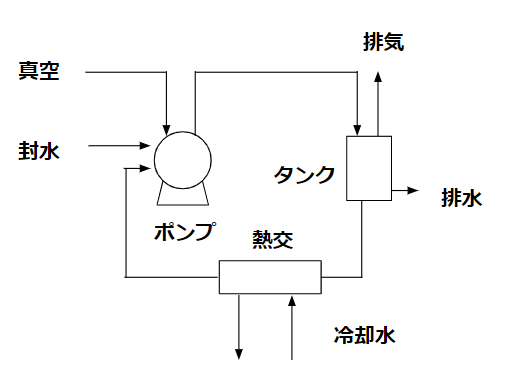

略フロー

水封式真空ポンプの典型的な略フローを紹介しましょう、

水封式真空ポンプは真空引きさせる対象とポンプを繋ぐだけでなく、さまざまな配管を繋がないといけません。

- 封液水

- ポンプから排出された水とガスを分離するタンク

- 排気ガス

- 排液

- 封液の循環

- 循環熱交の冷却水

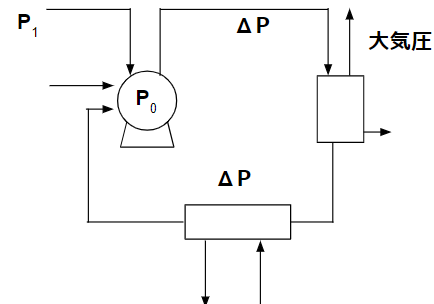

とりあえず圧力バランスを見ておきましょう。

真空ポンプシステムは真空ポンプ本体が基準になります。

ポンプ内の圧力P0は封液の蒸気圧と同じと考えておきましょう。

逆にそれ以下には下げようがありません。

プロセス側圧力P1はP0よりも高くなります。

そうでないとガスは排気されていきませんよね。

P1がどれだけになるかはガスラインの圧力損失に依存します。

真空ポンプの出口はガスを水を分けるセパレータに繋がります。

ここでも圧力損失が発生します。その分だけ出口圧力は高くなりますね。

ポンプ内側ではP0、出口では大気圧より若干高い圧力ということになります。

セパレータからポンプに封液が循環される場合も同じように循環ラインの圧力損失が影響します。

圧力損失が高くなるとキャビテーションを起こして、循環量が下がっていきます。

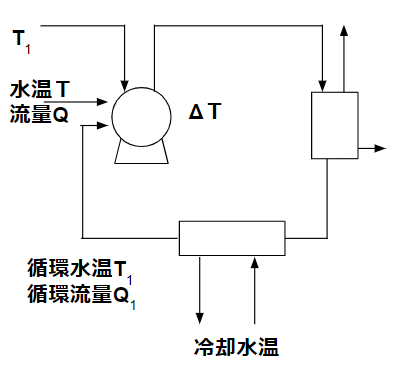

温度バランスも見ておきましょう。

ポンプ周りを見ていきます。

| 加熱分 | ガス | ポンプ熱 |

| 冷却分 | 封液水 | 循環水 |

これらの熱バランスが取れたところでポンプ内の温度が決まります。

その温度での蒸気圧が到達圧力と考えても良いでしょう。

ガスの顕熱は一般には低いので無視して、ポンプ熱=循環熱交の交換熱量とすることで、

真空ポンプ内の温度は封液補給水の温度と同じとする設計がやりやすいです。

一度設計された水封システムでは熱交の能力が固定化されているので、能力アップには封液補給水の温度を下げる方が効果的でしょう。

安全

水封式真空ポンプはとにかく安全です。

化学プラント的に安全です。

水封式以外の機械式真空ポンプでは隙間が非常に小さかったり、油を使ったりします。

化学反応で使う真空対象設備は有機溶媒を含みます。

そこから気体を排出しようとしたとき、水封式真空ポンプ以外だと火災爆発の可能性が高まります。

- 隙間が小さいと摺動熱で温度が上がる

- 油が有機溶媒に混じると熱安定性が変わる

ドライ系の真空ポンプの場合は特に発熱が怖いです。

封液を使うポンプだと封液が冷却源になって安心感が出ます。

油ポンプの場合は、何となく不安という想いが強いでしょう。

高真空に到達させる油ポンプなら蒸気圧が低く引火点も低い四石がターゲットになりますが、有機溶媒と四石が混じったときの熱安定性を調べないと怖いでしょう。

切替生産の多いバッチ工場ではデータ採取だけでも大変なので、面倒だから油ポンプを避けたいと考えます。

水封式は安全で汎用性が高いですね。

後処理

水封式は後処理が簡単です。

排水として構内の排水処理設備で処理が可能のケースも多いでしょう。

油で封をするとその油自体をどうやって処理するかという課題が出てきます。

自社で燃焼できるならメリットになりますが、そうではないと厄介ですね。

綺麗な水・綺麗な油ではなく有機溶媒や粉体が混じった汚染水・汚染油です。

大気に放出せず、地球環境にやさしい運転をするためにも後処理が容易な水封式は好まれます。

到達圧力

真空ポンプで到達可能な圧力を下記に示します。

| 往復式 | 1~7kPa |

| 1段の二葉式 | 40kPa |

| 2段の二葉式 | 7~13kPa |

| 水封式 | 7~20kPa |

| ベーン式 | 7~10kPa |

| 遠心式 | 30~80kPa |

| エゼクタ | 7~10kPa |

| 油回転 | 0.001kPa |

| メカニカルブースター | 0.001~1kPa |

油回転ポンプやメカニカルブースターなどは高真空ポンプの範囲に入ります。

高真空ではない領域であれば、水封式はかなりの高真空まで到達可能です。

押しのけ量

押しのけ量は、バッチ系では議論になることは少ないです。

| 往復式 | 100m3/min |

| 二葉式 | 800m3/min |

| 水封式 | 250m3/min |

| ベーン式 | 0.5m3/min |

| 遠心式 | 1300m3/min |

| 油回転 | 6m3/min |

真空到達時間

例えば10m3の容器と配管を10kPaAの真空にする場合を考えましょう。

必要な押しのけ容量は高くても20m3くらいです。

10kPaAで20m3の排気をするためには、標準状態換算で200m3程度。

水封式真空ポンプの能力が10Nm3/minであれば、20分程度で真空状態に移行することが可能です。

真空に到達するまでの時間が30分程度なら許容範囲です。

この範囲内なら油ポンプの6m3/minも十分に対象となるでしょう。

真面目に計算すると対数計算を行いますが、簡易計算でも大きな誤差はありません。

反応時の排気

別の例として減圧蒸留の例も見てみましょう。

スチーム量500kg/h、スチーム蒸発潜熱2000kJ/kg、プロセス液の蒸発潜熱400kJ/kgとしましょう。

この場合のプロセス蒸気の排出速度は

500*2000/400 = 2500kg/h

となります。

簡易的に蒸気の密度が1kg/m3であるとした場合、

2500kg/h→2500m3/h = 40m3/min

程度となります。

この場合は油ポンプは辛いですね。

なお、気体の密度を1kg/m3と勝手に置いていますが、例えば分子量100で77℃・20kPa下での運転を考えると、気体定数8.31 J/K/molを使って、

20*100/8.31/(273+77)=0.68kg/m3

と簡易計算をします。

$$ PV = NRT$$

$$ PV = \frac{m}{M}RT $$

$$ \frac{m}{V} = \frac{PM}{RT} $$

という計算式ですね。

この辺は詳細計算よりも、オーダーを合わせることを重視しています。

能力アップの拡張性

水封式真空ポンプは能力アップの拡張性が高いです。

例えばスチームエゼクターを前段に付けたりメカニカルブースターを付ければ能力は格段に上がります。

スチームエゼクタで減圧させる工場も多いと思いますが、スチーム量削減によるラインニングコスト工場にも水封式真空ポンプは効果的です。

デメリット

メリットが多い水封式真空ポンプですが、デメリットも当然あります。

デメリットも紹介しましょう。

冷却水管理が必要

水封式真空ポンプは水が性能を左右します。

- 水の温度で最高到達真空度が決まる

- 運転中は水を常時排出し続けないといけない

水の蒸気圧が到達真空度に直結します。

夏と冬で水の温度が違って、夏の方が真空度が甘いというケースはよく見かけます。

水は常時排出して入れ替えないといけないことも地味なデメリットです。

循環させることも可能ですが、循環熱交で熱交換をしてあげないといけません。

結局は水が必要です。

高耐食性材質が少ない

水封式真空ポンプは高耐食性の材質が意外と少ないです。

鋳物ですから仕方ありません。

SUS系ならいいのですが、ハステロイ系になると選択肢は非常に少ないです。

スチームエゼクターならカーボンやセラミックなど高耐食性の材質も選べます。

閉塞する

水封式真空ポンプは詰まりも起こりやすいです。

油ポンプに比べて相対的にという意味です。

化学反応で発生した粉体が水に溶けるという例は油よりは少ないです。

これが真空ポンプや封液の循環系統に詰まる可能性があります。

そもそも粉体が同伴されないような運転をすることが先にありますが、水封式のデメリットとしては理解しておきましょう。

参考

真空ポンプに関する書籍は多くはありません。

先に真空に関する知識は知っておいた方が良いと思いますので、代表的な本を紹介します。

関連記事

真空に関してさらに知りたい方は、以下の記事をご覧ください。

真空ポンプの代替機種としてエゼクタがあります。

詳しく知りたい方は以下の記事をご覧ください。

最後に

水封式真空ポンプは、化学プラントで安全性・信頼性・環境対応に優れる真空源として活躍しています。仕組みもシンプルで、初心者でも理解しやすいのが特徴です。選定時にはメリットだけでなく、現場の条件に合った運用方法を考慮することが大切です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント