化学プラントの機電系エンジニアとして働く際、装置の設計条件内での適切な運転範囲を理解することは非常に重要です。反応器やポンプ、熱交換器など各種設備は、設計上の上限・下限を超えると故障や事故のリスクが高まります。しかし、実際の現場ではこうした限界を見落としがちで、特に既存設備の転用時にトラブルが起きやすいのが現状です。

本記事では、主要な化学プラント設備の上限・下限運転条件をわかりやすく解説し、安全かつ効率的な運転に役立つ基礎知識をまとめました。

材料の限界や設計圧力・設計温度という分かりやすい限界ではない、見えにくい限界に注目しています。

反応器

反応器は槽型反応器を想定します。

この場合の、使用限界として以下を考えましょう。

- 撹拌機がオーバーロードしない

- 撹拌によるボルテックス効果で液が溢れない

機電系エンジニアにとっては、反応器は上限側が特にイメージがしやすいです。

撹拌機という分かりやすい機械の限界が、撹拌動力やモーターという分かりやすい形で見えるからです。

ボルテックス効果は現物を見ていないと気が付かないかもしれません。

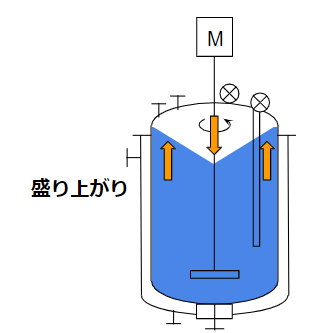

撹拌機を回したとき、槽内では外周側ほど液が盛り上がる現象が起きます。

これは撹拌による遠心力の影響があるからです。

この分だけ液面指示値が増えることが多いでしょう。

頂部のマンホールやノズルに液が付着したり、外部に漏れたりするリスクがありえます。

撹拌をしても液が溢れてこない液面が、運転限界と考えましょう。

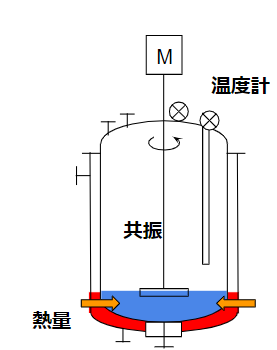

- 軸の共振が起きない

- ジャケットでの冷却ができる

- 温度測定ができる

反応器の下限側は見落としやすい罠だらけです。

液量が低すぎて、撹拌機に液面が漬かるか漬からないかの微妙な場合が特に注意です。

ここで、撹拌速度が速いと撹拌機が共振して故障することもあります。

インバータ(VVVF)で撹拌速度を落とす減液運転をすることになるでしょう。

液量が低いと、ジャケットと接触する部分の面積(伝熱面積)が低くなります。

伝熱面積が低いと伝熱量が下がるので、反応などに時間がかかります。

液量が低い場合は、温度計がそもそも液面に当たらずに計測できないというアナログな問題も起こります。

タンク底弁に温度計を付けてミスを防ぎたいですね。

標準化をしようとしても、古いタンクでは意外とついていなかったりします。

ポンプ

ポンプは化学プラントでは非常によく使い、特にバッチ生産では問題になりやすいです。

使用限界として以下を考えましょう。

- ポンプがオーバーロードしない

- キャビテーションを多発させない

- 高温で使わない

上限側は割とわかりやすいでしょう。

反応器と同じでモーターを使う機械は、上限が決めやすいです。

キャビテーションは流量が多くて圧力損失が発生するという条件として考えています。

高温で使わないという条件は、ポンプの入熱と合わせて過剰な温度になるというケースです。

プロセスの熱安定性なども考えて決めることになるでしょう。

100℃が一つの判断基準です。

- 空運転をしない

- 締切運転をしない

空運転はキャンドポンプやマグネットポンプに典型的な問題です。

軸受け周りの冷却源としてのプロセス液がない空運転は故障の原因となります。

流量が少ないという意味で空運転のほかに締切運転も厳禁です。

こちらはポンプ入熱でプロセス液の温度が上がるという方向で効いてきます。

ブロアー

ブロアーはポンプとほぼ同じ扱いで考えられますが、多少異なります。

その違いを見ていきましょう。

- ブロアーがオーバーロードしない

- 振動騒音が過剰とならない

オーバーロードはモーターである限り常に付いてくる問題ですね。

ブロアーは振動騒音が大きい機械なので、これが上限として効いてくる場合があります。

流量を上げると起こりやすいです。

- サージングを起こさない

ブロアーの場合は下限側はサージングとして問題になります。

流量が低くなると異常な振動や騒音が出る問題と思っていると良いでしょう。

この意味では締切運転をしないという意味にも取れます。

ポンプでもブロアーでも運転する場合は、流体の流れ道を必ず確保してあげる必要があります。

熱交換器

熱交換器で上限下限を意識することは少ないと思います。

念のため確認しましょう。

- 熱交換量が足りない

- 圧力損失が大きい

熱交換器の伝熱面積よりも過剰な運転条件となることが上限側です。

とはいえ熱交換器前後でプロセス情報を得ているケースが少なく、いわゆる成り行きで済ませてしまっている場合が多いです。

なんとなく足りないな・・・くらいの感度として上限を感じることでしょう。

- 液封とならない

- 凝固しない

液封は熱交換器も典型的に現れる現象です。

特に自動化をすればするほど発生しやすいです。

液が流れずに気が付いたら温度が上がっていたという意味で、下限側の条件として考えます。

対策の1つが小流量で常時どこかに流し続けるということになるので、流量の下限ですね。

液封を起こすと、熱交換器の耐圧を軽く超えて破壊されるでしょう。

凝固は冷却熱交で起こりえます。

冷却能力が強すぎる場合、プロセス熱量が少なすぎる場合のどちらでも考えられます。

低い温度という意味での使用限界です。

凝固は水なら液封と同じ設備の破壊、プロセス液なら閉塞という形で現れます。

遠心分離機

遠心分離機は特殊な設備なので、上限も下限も意識しやすいです。

- オーバーロードしない

- オーバーフローしない

モーターを使うのでオーバーロードは問題となります。

特に取り扱い液量が多かったり、回転数が高い時に発生します。

オーバーフローはフィード流量がろ過流量に比べて多すぎる場合に起こります。

計器での対策が基本です。

- インバータの最低回転数

- バスケットに液が張り付く最小流量

下限側としてメジャーなのが回転数。

インバータの設定回転数よりも低くすることはできません。

当たり前のように思うでしょうか。

ケーキ掻取工程では主軸の最低回転数以下での運転が求められます。

この場合のために、別に減速モーターを準備していないといけません。

ケーキが硬すぎる場合になどには減速モーターの下限ギリギリで運転しようとすることもあるでしょう。

フィード液量は少なすぎると、運転できません。

バスケットに液が張り付かないからです。

乾燥機

乾燥機は遠心分離機と同じく特殊な機会なので、意識しやすいでしょう。

- オーバーロードしない

- ケーキが溢れない

- 振動騒音が大きくなりすぎない

- 温度が高すぎない

オーバーロードはモーターに固有。

ケーキが溢れないという問題は反応器の液面と同じ。

振動騒音はブロアーと同じ。

温度が高いと、乾燥機でも特にシール部が問題となりかねません。

これはOリングなどの耐食性の問題です。

真空下で使う乾燥機で、常圧で沸騰させようとして温度が高くてシールが壊れたなんて例も・・・。

- 圧力が低すぎない

真空の乾燥機では真空に引きすぎることも限界があります。

高温と同じでシール性を損なうからです。

Oリングの強度の問題ですね。

参考

最後に

化学プラントの主要装置は、どれも設計上の運転上限と下限が存在し、これらを守ることが安全で効率的な運転に直結します。特に既存設備の運用範囲を超えた転用や過度な条件変更は、故障や事故のリスクを高めるため注意が必要です。

機電系エンジニアとして、装置ごとの運転条件の特徴を正しく理解し、日常点検や運転管理に活かすことが重要です。

設備は0~100%のどの範囲でも使えるわけでないという、改めて考えると当たり前のことですが意外と忘れがちです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント