化学プラント向けの液抜き配管のポイントを集めました。食品・医薬向けに比べると条件が緩いですが、液たまりを避けたいのは化学プラントも同じです。

液抜き配管の組み方は単純そうに見えていくつかのパターンがあります。操作性を考えずに配管を組んでしまうと、いろいろな問題を抱えてしまいます。

配管図面屋さんはその辺が分かりません。製造部はそれを主張する術を知りません。間を繋ぐ機械系エンジニアがちゃんと理解して、指示しないといけない部分ですね。

液抜き配管は作業性以外にも色々影響します。

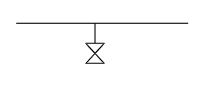

垂直抜き

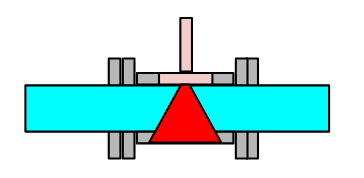

垂直抜きが液抜きの基本形となります。P&IDではこんな感じであっさりとした表現になります。

P&ID通りの液抜きを配管図に当てはめると以下のような形になります。

これがいわゆる垂直抜きというパターンです。配管内の液を全量抜くためには、メイン配管の底から抜けばいいですよね。基本です。

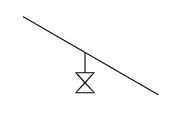

水平折り曲げ

水平折り曲げという方法があります。基本的は垂直抜きには1つの問題があります。

液抜きに必要な高さが確保しにくい。

設備配置をギリギリ限界で組まないといけない日本の製造プラントでは、配管を組んでみると液抜きの余裕が意外と取れない場合があります。液抜きは普通はポンプ吸込み口にあるので、ポンプやポンプ基礎の高さが十分でないと液抜きの位置が低くなりすぎてしまいます。

かといって、ポンプ基礎を高くしていくと、コストが高くなったり振動騒音が増えたり反応器の位置が高くなったりしていくので無制限に高くしたくありません。こんな場合には、下のような工夫をします。

垂直抜きですが水平に振っています。こうすると、基本形よりも若干高さを稼ぐことができます。

高さは稼げますが、液抜きが難しくなるのが問題です。通常は液抜き配管の下に金属バケツなどを設置して液を集めますが、水平に振ってしまうとバケツを人が支えないといけません。

人が支えている間にちょっとしたミスで、バケツがズレると人に液が掛かる被液を起こすことが考えられます。その意味では水平抜きは多用はしたくありません。現場のオペレーターからは小さな不満として残ります。

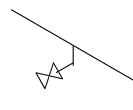

水平抜き

水平折り曲げの発展形として水平抜きという方法があります。水平抜きは以下のとおりになります。

水平抜きの場合、口径をちゃんと考えていないといけません。一般に液抜き口径は配管口径よりサイズを下げます。コストダウン目的ですね。

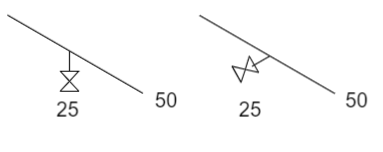

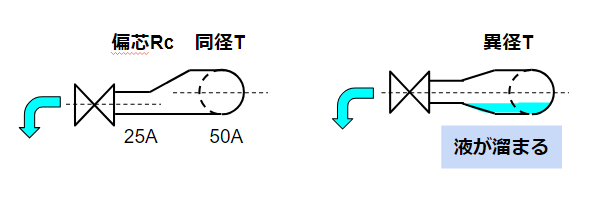

異径Tは使わない

例えば50Aの配管の液抜きを25Aで設置することを考えましょう。

左の垂直抜きの場合は、異径Tで25Aを作り上げれば終わりです。一方、右の水平抜きで異径Tを使うとどうなるでしょうか?

実は、液が全量抜け無くなります。図解すると下のとおり。

これは異径Tの枝管が母管の中心部から取られる構造上の問題。水平抜きで全量液抜きをする場合は、同径Tと異径Rc(レデューサ)を合わせて使わないといけません。同径Tと異径Rcを使った水平抜きは、実物を見れば分かりますが結構な長さを取ります。

オペレータがつまずいたり、抜き配管に足をのせて配管を折ってしまうリスクが出てきます。異径Tを使うくらいなら同径Tで水平抜きをする方が好ましいです。

スラリー系の液抜き

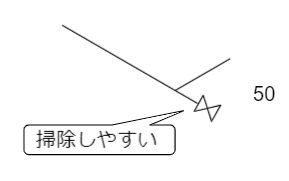

水平抜きはスラリー系の液抜きとして使えます。以下のようにしましょう。

主管と同径のサイズで水平に液抜きを付けます。同径Tで液の流れを変えつつ液抜きも付けます。普通はタンクとポンプの間で水平曲げが発生します。ここでエルボで水平曲げをせずに同径Tを使おうという発想ですね。

スラリーや高粘度液など詰まりやすい部分にはこの方法を使いましょう。

ダイアフラムバルブ

ダイアフラムバルブは横向きに取りつける理由について解説します。

それくらいわかっているよ!こんな声が聞こえてきそうです。

ただ、これを細かく考えれている人は意外と少ないですよ。横向きに付ける方が液たまりが少なくなって安全なのですが、完全に液たまりが無くなるわけではありません。そこを勘違いしている人は非常に多いです。

ダイアフラムバルブの詳細はNDV(日本ダイヤバルブ)などが参考になります。

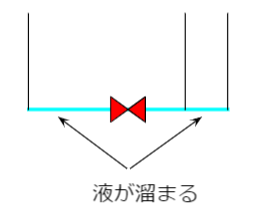

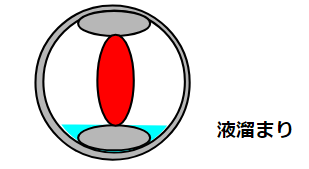

上向きの場合

ダイアフラムバルブを上向きにつけた場合を見てみましょう。下の図のように必ず液が溜まります。

1次側だけ液が溜まるなら問題ないと判断するケースもあるかもしれませんね。でも、1次側も2次側も溜まるケースは山のようにあります。例えば以下のようなケース。

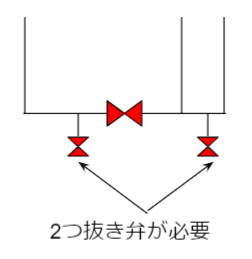

このケースではバルブの1次側も2次側も抜き弁がないために、液が溜まります。だからこそ、真面目に対応しようとすると、1次側と2次側の両方に抜き弁が必要になります。

こんな豪華な組み合わせをすることは普通はないですよね。ハンドルを横向きにするだけで解決する話ですから。

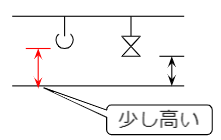

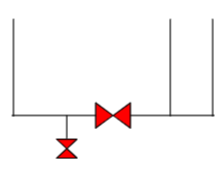

横向きの場合

ダイアフラムバルブを横向きに付けると、下のようなイメージでラインを組むでしょう。

ダイアフラムバルブの中で液が溜まらないから、1次側でも2次側でもどちらでもいいから「抜き弁」を付けておけばいい。こういう感覚で設計します。

でも、実際には横向きにバルブを付けても、液たまりはゼロにはなりません。

これは、ダイアフラムバルブの流路が変わる部分で「絞り」があるからです。ハンドルを横向きに付けると、この絞りの段差分だけ液たまりが残ります。

上向きにつける場合に比べて溜まり量は圧倒的に少なくなるので、現実的には横向きに付けざるを得ませんが、ダイアフラムバルブを横向きに付けると、液たまりが無いから安全!と思うのは間違いということです。

バルブやポンプの分解整備などで、バルブを取り外すときは残液があるものと思って危険予知をして対応しないといけませんね。

配管をブローをしたから液が抜けているはず

こう思うのが間違いなのと同じです。そもそもフランジのガスケット部には液が溜まるのが当たり前ですから、バルブで液が溜まらないと考える方がおかしいのであって・・・。

配管の長さや傾きだけでなくバルブの構造もイメージして、現場作業や指示ができるようになってほしいです。他でもない自分がケガをしないためにも。

ボールバルブ・ゲートバルブ

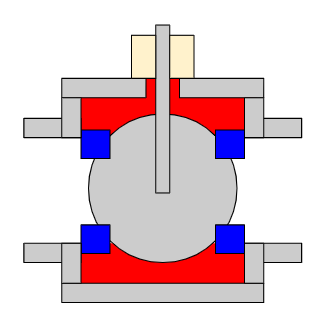

ボールバルブも実は液が溜まる構造です。下の図の赤の部分に液が溜まります。

これをポケット部ということもあります。ボール弁の前後に液がある状態でボール弁を開閉すると、必ずポケット部に液が溜まります。

ボールバルブは液封に直結する問題であり、化学事故の原因の1つになります。ボールバルブメーカーは液封という意味で対策を取っています。

とはいえ、液が抜けない構造という意味では変わりありません。このポケット部はゲート弁にも存在しますが、こちらも液が抜けません。

気が付きにくい液たまり

液抜きの構造やバルブの構造によって液たまりが起こることは分かりやすいです。気が付きにくいですが液が溜まる要素を以下にまとめました。

水準器に誤差がある

配管を現地で綺麗に組んでも水準器の誤差範囲内で液が溜まります。配管を現地に組んで取付精度を確認するためには、水準器を使います。空気と液体が入っていて、水準器が傾いていると空気泡のたまる位置がズレルことを利用した器械です。

配管の傾きは目視で判定します。目視である以上、必ず誤差が発生します。その分だけ真値よりも傾いた状態で配管は付きます。そもそも水平に取り付けることすらできません。

ガスケット内径と配管内径の差

配管接続のフランジ部にはガスケットを付けます。このガスケットの内径と配管内径は完全に一致しません。mm単位で明らかにずれています。

仮にガスケットと配管の中心を合わせてセットしたとしても液が溜まります。そもそもガスケットと配管の中心を合わせること自体に誤差が起こります。

配管の溶接部

配管を溶接した場合、溶接の裏波部で液が溜まります。鉄やステンレス配管は信じずに、グラスライニング配管やフッ素樹脂ライニング配管を使った方が液たまり的には信頼感があるでしょう。

配管内面は滑らかでない

そもそも配管内面は滑らかではありません。凸凹ができます。鉄やステンレス配管では分かりやすい凹凸があります。グラスライニング配管やフッ素樹脂ライニング配管もうねりという程度での凹凸があります。

この凹凸部に液は溜まります。

液たまりは許容値との勝負

液たまりの例をいくつか紹介しましたが、設備を構成するうえでゼロにすることはできません。液たまりを嫌うのはいくつかの理由がありますが、許容値との勝負になります。

- 製品ロスが増える

- 滞留している間に熱安定性が悪くなる

- 分液前の液が分液後の液に混入する

いくつかのデメリットがありますが、ロスやリスクがあることを踏まえたうえで生産を行います。機械装置で効率などの概念を使うのと同じ発想で、液たまりが一定量存在することを認めた運用をします。

機電系エンジニアとしてはとにかくゼロにしたいと思ってしまうかもしれませんが、何をどこまで許容するかという認識は製造部と認識を共有しておく方が好ましいです。

設備の特性を理解したうえで、できることを行いましょう。

参考

液溜まりや液抜きは化学や食品ではとても重要になる考え方です。

ちょっとしたコツの集まりですが、だからこそ色々な情報源から学習しましょう。

関連記事

配管設計については本記事の重要テーマです。さらに知りたい方は、以下の記事をご覧ください。

最後に

化学プラントの液抜き配管の注意点について紹介しました。垂直抜き・水平折り曲げ・水平抜きについて紹介しました。

ダイアフラムバルブの液たまりは有名ですが、ボールバルブなども溜まります。

液抜き配管を付けたとしても液たまり量は許容値があることを理解しておきましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント