化学プラントの機電系エンジニアは、図面や写真を駆使して仕事を進めることが多いため、言語化能力の重要性が軽視されがちです。しかし、長期的に見れば、言語化能力の欠如はコミュニケーションの障壁となり、トラブル対応やチーム作業に悪影響を及ぼします。

本記事では、機電系エンジニアが現場で実践できる「言語化」の具体例を、設備情報、設備の使い方、配管の形状、工事、運転の5つのポイントに分けて詳しく解説します。

言語化を鍛えるためには先輩の議論から学びつつトライアンドエラーが基本です。とはいえ、王道的な具体例がいくつかあった方が良いと思って整理しました。

この記事は、機電系エンジニア性質シリーズの一部です。

【妄想】AIで化学工場の機電系エンジニアリングがこう変わって欲しい

化学工場×データサイエンス:機電系エンジニアが直面する“現場とのギャップ”とは?

化学プラントの機電系エンジニアはどう評価されている?現場・本社・製造のリアルな視線

プラント建設が減る中で、機電系エンジニアに求められる力とは

2024年版ものづくり白書を読む:プラント機電系エンジニアの視点から

化学プラントの機電系エンジニアが陥る“予算感覚のバグ”:コスト意識の再構築が必要な理由

競争相手が少ない化学プラント機電系エンジニア

マンツーマン指導が減少する化学プラントの機電系エンジニア教育課題

専門性が高すぎる?化学会社の機電系エンジニアのジョブローテーションと職場環境の実態

設計と保全の違いと連携の重要性──化学プラントの機電系エンジニア視点

機電系エンジニアの業務実態:化学工場での典型的な1日の流れ

「化学工学の知識、機電系エンジニアに本当に必要?」—現場での実情を探る

視野の狭さを克服する!機電系エンジニアが知るべき標準化・パターン化のポイント

機電系エンジニアの狭い範囲で時代に残されないためにできること

転職で化学プラントに来た機電系エンジニアのキャリアルート3パターン

技術力が徐々に低下している|化学プラントの機電系エンジニア

働かないおじさんの典型3パターン|化学プラントの機電系エンジニア

視野が狭い化学プラントの機電系エンジニアが気を付けたいこと

なぜ機電系エンジニアは受け身になるのか?──若手・中堅・マネージャー全員に共通する“意識の低下”

機電系エンジニアが“抱え込み”やすい本当の理由──思考のクセと成長機会の損失

院卒・大卒・高卒まで幅広く機電系学生を歓迎する化学プラントの実情

図面と数値だけじゃ足りない!言語化ができる機電系エンジニアになる方法

化学プラントの職種別「1日の流れ」:機電系エンジニア・保全・製造部のリアルな時間感覚

機電系エンジニアの事務仕事実態:パソコン苦手がもたらす現場の課題

機電系エンジニアが化学プラントで直面する「分からない」11の壁とその乗り越え方

機電系エンジニアの内面にあるこだわりと外から見た印象の違い

設備の情報

オーナーエンジニアでも特に保全系では、設備の情報を説明することが多いです。

こんな時には以下の表現をしましょう。

AプラントのP-001、ステンレスのキャンドポンプで○○が起こりました~

当たり前のように見えてできていない人が多いです。

最初の4単語だけでかなりの情報が集約されています。

- プラント名

- 設備番号

- 材質

- 型式

標準的な化学プラントではこれだけの情報があれば、かなりの安心感を得られます。

設備保全エンジニア的には設備番号を暗記するかのごとく使います。

上記のような説明は、設備トラブルの報告がある時に使いましょう。

ここでは概要だけ知っておきたいもの。

数多くの設備の中から絞り込むためには情機の4つの説明はとても大事です。

設備の仕様を覚えている必要はありません。

設備番号を瞬間記憶しておき、後でP&IDなどを検索すればいいです。

一般的な設備なら設備番号があってもなくても大差ない、と思うかもしれないでしょう。

ステンレスのキャンドポンプのベアリングが壊れたから交換します。

これだけでも保全の速報として最低限の情報はカバーできています。

仮に速報として不要であったとしても、保全上は設備の履歴をちゃんと保管しておく必要があり、設備番号で整理する以上は最終的には必要です。

基本的なことなので、新入社員のころにすぐにマスターしておくべきことです。

逆に、これができていない表現としては以下のような感じです。

「報告します。えーっと、ポンプに不具合があるって製造部から連絡がありまして・・・、えーっと、○○さんと一緒に現場に見に行ったんですけど、まだ運転中だったので中身は確認できず・・・、さっきもう一度見に行ったら、洗浄中だったのでもう一回タイミングを見て様子を見に行きます。その後報告します。」

これ、ポンプという情報以外ほとんど何も言っていません。ですが、こういう報告は本当に多いです。

設備の使い方

設備の使い方は設備を扱うエンジニアなら本来は基礎知識として知っておくべきことです。

でも、設備の設計や保全をするだけでは身に付かない分野です。

- 送り元のタンクに送るべき液が貯留されていることを確認する。

- 送り先のタンクが空であることを確認する。

- ポンプの吐出口の送りバルブが閉める。

- ポンプの吸込口のバルブを開けて、ポンプ内に液を満たす。

- ポンプ出口の抜き弁から少量液抜きをして、ポンプが充液されていることを確認する。

- ポンプを起動する。

- 圧力計の指示値と電流計の指示値が正常であることを確認する。

- 異音がないことを(無意識に)確認する。

- 安定したら吐出口の送りバルブを徐々に開ける。

- 送り元のタンクの液面が下がり、送り先のタンクの液面が上がることを確認する。

- 液が一定量送られて電流値が下がってくると、吐出口の送りバルブを閉める。

- ポンプを停止する。

- 配管の底から窒素ブローを数回掛ける。

言語化が先か作業イメージが先かは人によって分かれるでしょう。

この文章を見てゆっくり作業イメージを考える方がエンジニア的です。

現場的には逆ですね。

操作をして作業イメージが固まった状態で言語化しようとします。

この辺を全く意識しておらずに、言語化も作業イメージも持たずに過ごせてしまうのがオーナー系の機電系エンジニアです。

強く意識したいです。

ポンプは設備の基本であって故障もしやすいので、特に最初に抑えておくべきです。

逆に、これができていないと「とりあえず壊れた」「とりあえず直した」の繰り返しばかりです。そういう場合も少なくはありませんが、同じ設備でトラブルが頻発している場合に再発防止対策を練ろうとした途端に何もできなくなります。

原因を考えずに現象に対応しているだけですからね。

バッチ系化学プラントなら、慣れれば撹拌槽にも手を出したいです。

- 槽内が空であることを確認する。

- 送り元のタンクに液が所定量入っていることを確認する。

- 撹拌機を起動する。所定の回転数にセットする。

- 送り元のタンクから撹拌槽に液を送る。

- 付帯の液体・粉体を投入する。

- 適切なタイミングで加熱冷却を行う。

- 必要に応じて撹拌機を停止する。

- 液体のサンプリングを行う

- 液体の排出・洗浄などを行う。(必要に応じて回転数を落とす)

これは保全的にはかなりハードルが高いです。

どちらかというと設計の最終目標。

設計でも化学反応について理解できないので、使い方から敬遠しようとしがちです。

個別の設計を行っていると王道よりも例外的な設計に直面することが多いので、基本的な部分をちゃんと抑えることは意外と難しいかもしれませんね。

かくいう私もこの辺の使い方を意識するようになったのは、入社5年以降でした。

それくらい放置しても何とかなってしまいます。

配管の形状

配管の形状は、設備設計エンジニアがぜひとも言語化したい部分です。

でも図面で議論できてしまいますよね。

図面屋さんも図面だけで何とかしようとしがちです。

そうすると、毎回図面を見ないと話が進まなくなってしまって効率化を阻害することになります。

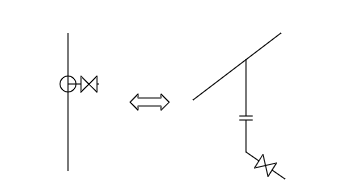

例えば以下の絵の説明をどうやってするでしょうか?

設備の使い方的には液抜きの一言で終わりです。

配管の形状としてはちょっと物足りないですね。

あえて丁寧に言うとこんな感じです。

東西方向のメイン配管から下取りして、南に振って水平の液抜きバルブを付ける

東西南北や上下という方向を示す表現を使えば、かなり整理しやすいです。

簡単そうに見えて、この表現をする設計者はどんどん減っていっています。

空間イメージだけで物事を進めてしまっています。

そういう人と仕事をすると毎回図面を見たり書いたりしないといけなくて、面倒なのですよね・・・。

図面があった方が共通認識を持つのは速いのは確かですけど、本当にそのラインが最適に設計されたかどうかを考える場合には不具合があります。

- なぜ下取りが必要なのか

- なぜ南に付ける必要があるのか

- バルブは何のために付けるのか

これらは物理現象や社内ルールである程度縛りがありますが、絶対的にこうでなければいけないというものではないはずです。自由度があります。

言語化するということは、この自由度を確認する作業とも言えます。

工事

工事の言語化も設計や保全で必要となるでしょう。

特に保全は大事です。

- モーターの解線をする

- カップリングを外す

- 配管の保温を外す

- 配管フランジを割る

- ケーシングを抜く

- メカニカルシールを交換する

これは作業を部品ごとに分解して説明した例です。

どういう説明をするかは組織によってちょっとずつ違うでしょうが、「1つの共通視点」で「分解数」を意識して説明することになります。

例えば、上のメカニカルシールの交換の例。

交換作業という全体を考えた場合は、上の説明は往復の往側の説明だけで復側が足りていません。

同じ内容だから説明を省略するという場合もあるでしょう。

「主要部品ごと」の説明よりもっと大きな目線として「職種ごと」の説明という場合もあるでしょう。

- モーターの解線をする

- 配管の保温を外す

- メカニカルシールを交換する

電気・保温・仕上という3職種を意識した表現です。

どれくらいの説明が求められるかはシチュエーションに依ります。

重要なことは「共通視点」ですね。

作業指示書を発行するエンジニアにとっては大事なことです。

運転

運転の作業も言語化が大事です。

こちらは言語化だけでなくテキスト化がとても大事。

というのも多くの作業員が共通認識を持つためには、口頭のやり取りだけでは誤解が出るからです。

バルブを開けるという指示を聞いていなかった作業員が勝手にバルブを閉めてしまった、というのは洒落になりません。

- 〇月△日のバッチ終了後に

- タンク内の液を全量廃油タンクにフィード

- タンク洗浄工程に実施

- 3日後に入槽作業

- 洗浄液は排水タンクにフィード

- 5日後に工程復帰

こんな感じの工程ベースの表現になります。

液のフィード先を言語化だけで対応しようとしていますが、慣れていない場合はP&IDなどで明確に書くべきです。

シーケンスに慣れていない作業チームなら、簡易的なシーケンステーブルを作ると良いかもしれません。

長年同じメンバーで作業していれば良いですが、寄せ集め部隊ではこの辺はちゃんとしておいた方が良いでしょう。

同じ工場・事業所に勤めているからと言って使い方が同じとは限りません。というかバラバラです。

エンジニア的にはハードルがかなり高い言語化です。

ここまでできれば製造部の管理者というルートも目指せます。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

化学プラントの機電系エンジニアにとって、言語化能力は現場でのコミュニケーションを円滑にし、トラブル対応や作業効率の向上に欠かせません。

本記事で紹介した設備情報、使い方、配管の形状、工事、運転の言語化ポイントを意識して習得すれば、報連相が格段に強化され、より大きなプロジェクトやチームでの仕事にも自信を持って臨めるでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント