配管図はプラント設計や施工で最も重要な図面の一つですが、小さなミスがトラブルやコスト増につながることも少なくありません。

この記事では、配管図を正確にチェックするための実務で使えるポイントをわかりやすく解説します。現場経験者が押さえておきたい、見落としやすい確認事項をまとめました。

機械系エンジニアはぜひとも知っておきましょう。配管図チェック1つだけでも、時間と効果に対する問題が山積しています。いっぱい時間を掛けて図面を見たけど指摘する内容がなかった、となれば意味はありませんよね。目的である工事不具合の減少という視点でチェックしてきましょう。

少しでも時間を短く効果を最大化するための参考になればと思います。

配管図の質は工事のトラブルや試運転でのトラブルに直結します。配管図をいかに正確に仕上げるからは機電系エンジニアのチェックポイントの1つとなります。付加価値を付けるためにもスキルとして養成していきたいです。

とはいえ、配管図の精度を上げることには限界があります。工事段階での調整や試運転での指揮調整もエンジニアとしてのスキル。配管図のチェックと掛ける労力は、その後の影響度を睨みながら配分していくことになります。戦略的です。

配管図のチェックが難しい理由

化学プラントの配管図チェックは難しいとよく言われます。

この理由を語る人はあまりいませんが、以下の3つくらいに分けられると考えます。

3次元イメージができない

配管図チェックが難しいと言われる理由として、3次元イメージができないという意見があります。

図面の見方の訓練をしていないと確かに難しいです。

配管図で最も大事な3次元イメージを持とうとすると、アイソメ図が有効です。

このイソメ図では大体のイメージはつかめますが、配管レイアウトが収まっているかどうかを確認するには機能します。

でも寸法や配置情報が載っていないので現場作業のイメージを持つには不十分。

そこでアイソメ図と平面図の照合が必要。

この2枚の図面を見るには図面の見方とくに第三角法の書き方をちょっと知っていないと苦戦します。

バックグラウンドにあるのは中学数学の空間の単元です。

あれって結構苦手な人が多いですよね。

その苦手分野がそのまま引きずられて、会社で配管図と格闘するときの障害になります。

普通は中学卒業したらそういう訓練をする場所は高校数学くらいでしょうからね。

ライン数が多すぎる

化学プラントでの1回の工事では合理化レベルでも4km~5kmなんていうレベルは結構あります。

工程ベースで見たライン数だけでも100以上。

配管施工ベースで見るとその2~3倍のラインボリュームとして認識するでしょう。

その配管が所狭しと張り巡らされています。

アイソメで個別ラインのイメージは持てても、他ラインとの干渉関係となると結構難しいです。

少し例を出して見ていきましょう。

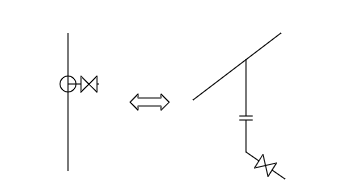

例えば、以下の1本ラインを平面図とアイソメ図で並べた時を考えましょう。

これくらい簡単だろうと感じてすぐにイメージができたあなたは、すでに合格ラインです。

この2枚の絵を見比べて、

- ○がフランジを表している

- フランジが長い配管より下に位置している

- だからこそバルブは抜きバルブだ

ということを瞬時にイメージできているからです。

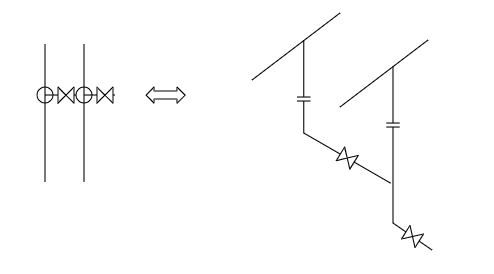

ところが、これがラインが2本になると少し戸惑いがでるはずです。

これだけで結構考えさせられます。

何の事だろうと思うのは当然。

だからこそアイソメ図と照合します。

例えば今回は下のようなアイソメをイメージしていました。

問題なのは追加されたラインのバルブの扱い。

平面図にはバルブの高さの情報が載っていないから、どんな構成だろうか・・・と悩むのが普通です。

1枚の平面配管図上にこういうラインが50近くもあれば、それはチェックに時間が掛かりますよという例でした。

何をチェックして良いか分からない

配管図をチェックするとき、初心者は必ず途方にくれます。

- 枚数が50枚くらいあって

- そのうち20枚くらいは平面配管図としてラインが張り巡らされてあって

- 残り30枚のアイソメと照合していく

どれだけの時間が掛かるのだろう・・・

ゾッとするでしょう。

チェックリストのような物を使ったとしても膨大な時間が掛かることが予想されます。

そして何から見たらいいか分からずに、とりあえず見ていく。

気が付いたら1週間~2週間と経過していた。

その間に施工会社の待ち時間は減り、見積査定時間も減り、工事の準備もできない。

機械エンジニアが配管図チェックを遅らせることで、多くの問題が起きます。

上司に報告連絡相談することなく抱え込んで時間だけが過ぎやすいのが、配管図チェックの特徴です。

配管図をチェックする意義

配管図をチェックする意義を改めて考えましょう。

配管図は化学プラントの工事資料の根幹をなします。

配管図には化学プラントプロジェクトという側面で以下の特徴があります。

- 物量が多い

- 関連業種が多い

- トラブルが多い

化学プラントの中で、最も空間を占めるものであり金額も工期も占める割合もダントツで高いです。

さらに設計自由度が異常に高いです。

ここの自由度を先に抑えておかないと、他の設備や工事の仕様が固まりません。

配管図は配管施工のためだけにあるのではなく、周囲の業種への施工イメージの伝達の目的もあります。

配管図は化学プラントで行う業種すべての工事と関連する情報を持っています。

それだけに、現場でトラブルも起きやすい。

プロジェクト全体のコスト・工期を削減する目的でも、配管図を正しくチェックすることは非常に重要です。

配管チェックの基本的スタンス

配管チェックの基本スタンスを紹介します。

- その工事で重視すべきポイントを定義する

- ラインごとにチェック

- 1つの指標で全体を流してみる

- 別の指標で同じように全体を流す

重視すべきポイント

その工事で重視すべきポイントを決めておきましょう。

私は大きく2つに分けて考えています。

- とにかく最低限の運転ができればいい

- 作業の合理化をしたい

機械エンジニアは1も2も1回のプロジェクトで100%満足させるのが当然だ、という意識が強いです。

これは建設やプロジェクトという狭い視点で見ているから。

プロジェクトにスコープを当てたプラントエンジニアらしい思想です。

でも運転側の思想からはちょっと違います。

1でとにかくラインを繋げてしまってとりあえず運転してみる → 使っていきながら不具合を抽出する → 2で不具合を正しく解消する。

こんな思想を運転側は持っています。

というのも、いくつかの背景がありまして…

- 配管図レビューができる能力がない。

- レビュー以外にも行うことが多すぎて、レビューに時間を割けない。

- 現場の運転員の意見が違い過ぎる

- 実際に使ってみて不具合を洗い出す方が速い

- 現場の改善提案の場として使える

作業性は大事だ!と刷り込みを強く受けたエンジニアほど配管図チェックに時間を掛けてしまいます。

現場の作業をイメージすることが大事!と言われて、したこともない作業のイメージをしつつ配管図を眺めて時間が経過。

その間に他にチェックすべきことができていなかった。

なんて例はいくらでもあります。

作業性が大事な箇所があるのは確かです。

そこは棲み分け。

運転側で作業性を網羅的にレビューしてもらいつつ、作業性が重要な箇所だけは機械エンジニアもチェックする

というような役割を分けることが大事でしょう。

この定義づけをせずに、いきなり配管図を見てしまう人が多いです。

読書で1ページ目から精読してしまうのとまったく同じ。

ラインチェック

配管図のチェックの基本はラインチェックと同じです。

- AからBに流れができているか

シンプルに言うとこれだけです。

送り元と送り先がちゃんとつながっているか。

これを1本1本チェックしています。

地道ですがこれしかありません。

あとは1本1本に掛ける時間をどう割り振るかの問題。

複数の指標

1本1本のラインをチェックすると言ってもチェック項目は非常に多いです。

配管図チェックリストのような物を作ったらすぐに分かります。

チェックリストはA4で最低でも1枚まるまる。多ければ3~4枚ということもあるでしょう。

このチェックリストを1本1本の配管に対して行うの?って疑問が出るはず。

こういう時は見方を変えましょう。

1つの指標でラインをとにかく追いかけていきます。

例えば・・・

- 送り元と送り先が繋がっているか

- 口径があっているか

- 材質があっているか

- バルブなど付属品がちゃんと付いているか

- 配管高さが正しいか

- 配管同士の干渉はないか

- 作業スペースは確保されているか

- 他の設備との干渉はないか

というようにループを複数回に分ける発想です。

慣れれば全項目を1回でチェックできて、1ループで終わります。

でもチェックポイントが多いとどうしても見落としがあったり、目線の平準化ができないもの。

- 1ライン目は何となく接続だけを確認していて

- 2ライン目を見た時に、配管の高さが重要であることを思い出して

- また1ライン目の配管高さのチェックに戻る

こういうことをしていると、いつまで経っても全ラインを1度でもチェックすることができません。

最初のループでは接続だけを見よう。

というような割り切りがどこかで必要になります。

配管図チェックで一般的なことを上には書いていますが、例えば接続は図面屋さんの責任で、作業性は運転員の責任でというような棲み分けも多少は必要になります。

とはいえ完全に任せっきりだと、配管図に対する理解がどこかで頭打ちします。

接続や作業性もある程度は考えられるようになりましょう。

それがどのタイミングかは人それぞれ。

P&IDとの照合

配管図のチェックポイントの代表例を紹介します。

まずはP&IDとの照合から。

配管図はその1次資料であるP&IDと一致していないといけません。

何を当然のことを…と思う人もいるでしょう。

配管図の物量が多いがゆえに、1本1本の配管がちゃんと完備されているかどうかは重要な要素となります。

意外とミスがあったりします。簡単に見えて実は難しいです。

P&IDとの照合では以下のようなチェックが必要です。

- 配管の口径・材質・流体名・保温

- 配管の合流分岐

- 配管の流れ方向

- 配管の勾配・ポケット・液シール・要求寸法

これらの情報はP&IDに記載されています。

その情報が配管図に反映されているかどうか、という基礎的なチェックが大事です。

P&IDの順番に追いかける

配管図をP&IDと照合するには、何パターンか考えられます。

- P&IDを工程の順番に配管図を追いかける

- P&IDをページの順番に配管図を追いかける

- アイソメ図の順番にP&IDを追いかける

基本的・原則的には1の方法です。

運転員やプロセスエンジニアは1の視点で行っています。

運転員ならアイソメ図だけを見ることもあるでしょう。

P&IDの1ページずつ、地道に確認していきます。

2の方法もそれなりに妥当性があります。

1でも2でも基礎資料となるP&IDからスタートしています。

チェックした記録は配管図側に行います。

これでP&IDを一巡すれば、配管図側でも全ラインにチェックが入るという発想です。

まれにP&ID側にチェックを入れる人が居ますが、辞めた方が良いでしょう。

配管図の膨大な配管のうち、どこまでをチェックしたか記録がないため途中で分からなくなるからです。

平面配置図を始点

ラインを配管図で確認する場合、まずは平面配管図を確認しましょう。

平面図には設備の情報が載っているはずです。

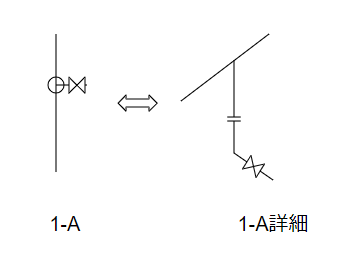

平面配管図にはアイソメ図と対応させる記号を付けておきましょう。

平面図を見て1-Aと書いてあると、この記号をもとにアイソメ図の方に視点を移しやすくなります。

なお、1はPage数、Aは通し番号のつもりで書きました。

アイソメの数が多くて「22-F」とかくらいになると、通し番号1本のみというのはさすがに辛いでしょう。

アイソメ図を確認

平面配管図で始点を確認した後は、アイソメ図を確認しましょう。

アイソメ図には、配管情報がかなり記載されています。

少なくとも、P&IDに書いてあるメイン部分である操作関係の情報は記載されています。

アイソメ図を見ながら、P&IDのライン変更箇所を確認します。

配管材質・配管口径・バルブ・レデューサーなども確認します。

問題がなければ、ライン上に蛍光ペンなどでチェックします。

あ、そうそう。

配管図のチェックはさすがに紙で行います。

平面図とアイソメ図をいちいちパソコンで確認していると、ページの切り替えが非常に大変。

検索性・視認性の面で、紙がパソコンよりも優れる唯一のメリットと言って良いでしょう。

蛍光ペンでチェックするのは、線を引きやすいから。

ラインにボールペンなどで線を引こうとしても、きれいに引けません。

ラインからずれて引くこともあります。

細いボールペンなどでは、複数のラインが並行して並んでいる場合に、どちらのラインをチェックしたかが、分かりにくくなります。

それよりは蛍光ペンの方が圧倒的に楽です。

色は何でもいいですが、一色で統一する方が良いでしょう。

逆にパソコンでチェックしている人は、真剣に見ていないと疑った方が良いです。

行先を確認

最後に行先を確認します。

ここが一番大変な工程です。

これをあきらめる機械系エンジニアは非常に多いです。

始点となるアイソメ図を確認した後、平面配管図に戻り、行先を追いかけます。

平面配管図には、配管が網の目のように張り巡らされています。

このうちの1本に着目し、蛍光ペンでラインに着色しながら、目的の場所にラインがつながっているか確認します。

終点が設備である場合は、終点廻りのアイソメ図も確認します。

接続の確認は複数枚の配管平面図に渡るのでチェックが大変です。

でも、現場でラインチェックって1本1本緻密に行いますよね。

これを図面上で行うだけの話。

現場を行き来するよりは楽ですよ。

図面屋さんが接続をしっかりチェックするのは当然ですが、任せっきりにせずに自分の目で見てみましょう。

配管の形状

配管図の本質である配管の形状は、当然ながら重要なチェックポイントです。

配置

配管図は、配管の形状を空間のどこに配置するかを示す資料です。

そのため、配置の情報が中心です。

- プラントノース(北)

- 機器配置との位置

- 柱配置との位置

- 配管作業性(法的・操作・通行・切替)

- 配管ルート

- 配管ヘッダー

- ノズルオリエンテーション

配管ルート以外にもいっぱいチェックすべきことがあることに気が付くでしょう。

特に作業性や通行という視点は大事。

機器のレイアウトと配管のレイアウトを配管平面上で眺めてみて、通行できるかどうかは最低限チェックしましょう。

配管ルートを追うことで必死になっていると、疎かになります。

付属品

付属品のチェックはアイソメ側で行いましょう。

付属品とは以下のようなものです。

- 弁

- ストレーナ

- サポート

P&IDとのチェックで行先接続と同時に行いやすい項目です。

弁やストレーナは配管図を作成するときには、「面間」が決まっていないもの。

配管図を決めた後で、弁のサイズが変わって、現場で付かなかった。

こんな問題は山のように発生しています。

サポートは付属品に含めるか、その他に含めるか微妙なラインです。

その他

配管設計上は、以下の要素も考えないといけません。

必須というわけではありませんが、プラントの質を高める上では重要です。

- 高温配管と危険物配管を離す

- 高温配管と低温配管は離す

- 小さな口径のノズルは補強する

- 振動を防止する

- アース・ボンディングを施工する

- 断熱のサポートを適正にする

この辺りは、やや専門的な内容になります。

取合い

配管図上は綺麗に見えているかも知れませんが、実は問題があったりします。

その典型例が取り合い関係。

いろいろな取合いがちゃんとしておらずに、配管が接続できずにルート変更するというのが、現場工事のトラブルの50%以上を占めると思います。

機器との取り合い

配管は機器と取合うので、その情報は言うまでもなく重要。

- 機器図のチェックをしているか

- 機器ノズルと配管図が一致しているか

- 機器付属の計器類(液面計・温度計)は記載しているか

- 機器のプラットフォームは記載しているか

配管と配管の取り合いよりも優先して、配管と機器の取合いはチェックすべきです。

プロセスの視点からは、配管と機器の取り合いを最初にチェックします。

その後で、配管と配管の情報をチェック。

計装品との取り合い

弁と同じく計装品の取合いも、重要です。

計装品の手配は、配管図作成者や機械設計担当者ではありません。

一般に計装担当者が担当します。

計装品の面間情報が不明だと、弁と同じく問題になります。

また、計装品の操作やメンテナンスのためのスペースも必要であり、

配管図上でチェックしておくべきです。

特に流量計のヘッダーは、直管長が必要なので大きな空間を占めます。

自由度が狭いので配管図初期に抑えておくべきです。

土建設備との取り合い

土建設備との取り合いは、極めて重要です。

ここを疎かにする配管屋はそれだけで信頼感が大幅ダウン。

梁・基礎・ラックなどと配管が観賞するという問題が起きると致命的です。

土建設備の変更は後でできません。

この問題が起きた時は配管側のルート変更が必要です。

問題が起きた時には、変更の自由度が少なくなっているため悩むことが多いです。

土建設備とは絶対に干渉しないという意気込みで配管図を作成しないといけません。

電気や計装は何とでもなりますし、機械設備との干渉は配管図でかなりチェックされるので頻度は少ないです。

土建設備は配管図に表れにくいので、「見落とし」が発生しやすいです。

参考

配管図をチェックするためには配管設計の知識が欠かせません。

当サイトの記事以外にも以下のような本も参考になるでしょう。

関連記事

配管設計については本ブログの重要テーマです。さらに知りたい方は、以下の記事をご覧ください。

最後に

配管図のミスは現場での手戻りや安全問題の原因となります。

ここで紹介したチェックポイントを押さえることで、トラブルの防止とスムーズな施工が可能です。細部にまで注意を払い、確実な図面確認を心がけましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント