化学プラントの機電系エンジニアにとって、設備管理は設計と保全という大きく分けられる2つの職種があります。設備に関する仕事をするという意味で同じなので、生産技術とか工務という部の中の1つの課やチームとして組織が編成されます。見た目は同じ設備に関わる仕事でも、その役割や求められるスキル、関わる人々や考え方は大きく異なります。

本記事では、その違いを整理しつつ、両者の連携がなぜ重要なのか、現場のリアルな視点から解説します。

この記事は、機電系エンジニア性質シリーズの一部です。

【妄想】AIで化学工場の機電系エンジニアリングがこう変わって欲しい

化学工場×データサイエンス:機電系エンジニアが直面する“現場とのギャップ”とは?

化学プラントの機電系エンジニアはどう評価されている?現場・本社・製造のリアルな視線

プラント建設が減る中で、機電系エンジニアに求められる力とは

2024年版ものづくり白書を読む:プラント機電系エンジニアの視点から

化学プラントの機電系エンジニアが陥る“予算感覚のバグ”:コスト意識の再構築が必要な理由

競争相手が少ない化学プラント機電系エンジニア

マンツーマン指導が減少する化学プラントの機電系エンジニア教育課題

専門性が高すぎる?化学会社の機電系エンジニアのジョブローテーションと職場環境の実態

機電系エンジニアの内面にあるこだわりと外から見た印象の違い

機電系エンジニアの業務実態:化学工場での典型的な1日の流れ

「化学工学の知識、機電系エンジニアに本当に必要?」—現場での実情を探る

視野の狭さを克服する!機電系エンジニアが知るべき標準化・パターン化のポイント

機電系エンジニアの狭い範囲で時代に残されないためにできること

転職で化学プラントに来た機電系エンジニアのキャリアルート3パターン

技術力が徐々に低下している|化学プラントの機電系エンジニア

働かないおじさんの典型3パターン|化学プラントの機電系エンジニア

視野が狭い化学プラントの機電系エンジニアが気を付けたいこと

なぜ機電系エンジニアは受け身になるのか?──若手・中堅・マネージャー全員に共通する“意識の低下”

機電系エンジニアが“抱え込み”やすい本当の理由──思考のクセと成長機会の損失

院卒・大卒・高卒まで幅広く機電系学生を歓迎する化学プラントの実情

図面と数値だけじゃ足りない!言語化ができる機電系エンジニアになる方法

化学プラントの職種別「1日の流れ」:機電系エンジニア・保全・製造部のリアルな時間感覚

機電系エンジニアの事務仕事実態:パソコン苦手がもたらす現場の課題

機電系エンジニアが化学プラントで直面する「分からない」11の壁とその乗り越え方

言語化で差をつける化学プラント機電系エンジニアの仕事術:設備情報・使い方・工事・運転を徹底解説

設備全体を管理する

ユーザー系の機電系エンジニアが化学プラントで行う仕事は、設備に関する仕事全般です。

設備の全般というと、プラントライフサイクルそのもの。

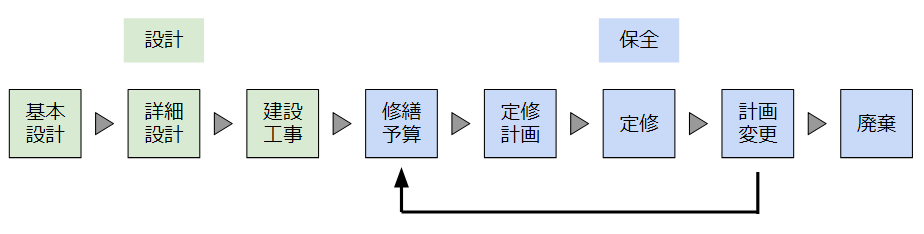

業務のイメージは下記の通りとなります。

設備を設置するための設計段階と、設置してから廃棄するまでの保全段階の2つにわけることが多いでしょう。

この2つが綺麗に分離されることが現実的ですが、実は境界は結構あいまいです。

それぞれの仕事の特徴をかんたんに見ていきましょう。

設計はプロジェクト

設計はプロジェクト的な扱いをするものです。

プラントエンジニアの建設で連想される業務がこの辺りです。

FS・FEEDなどの見積から始まり、メカコンで終わる業務です。

プラントの運営という立場から見ると、突発的・一時的な業務。

プロジェクトとして位置づけ、臨時的に人を割り当てる感じでしょう。

建設業務のような超特殊なものは、10年に1回あるかないかという仕事。

それ以外にも設備の更新業務が毎年膨大に発生します。

ユーザーエンジニアとしての設計の仕事は、この設備更新を中心にします。

仕事は単純

設備の更新業務のほとんどが単純更新です。

新たな要素を取り入れる機会はほとんどありません。

都度発生する設備更新を担当して、半ば流れ作業的に処理していきます。

ここでスキルを上げるということは、実はかなりハードルが高いです。

最初の数年はスキルを上げることが可能です。

そのプラントで設置している設備の設計思想に触れることができるからですね。

設備の仕様の考え方を一通り理解してしまうと、後は得ることが少なくなってきます。

運営に携われない

設計の仕事はプロジェクト的な要素が強いので、運営に携わることが非常に難しいです。

プロジェクトというのは、日常業務と切り離して専任で行わないといけない規模の仕事だからですね。

建設のような1回きりの業務に対して専任で業務をするのなら大きな問題になりませんが、設備の単純更新クラスをプロジェクトとして扱っていると運営に携わることができなくなっています。

- プラントの中で何が問題になっているのか

- 設備面で支援できることがないか

- よりよいプラントにするにはどうすればいいか

こういうことを考えるチャンスに出会わなくなります。

意識の持ち方が大事

設計の仕事では、意識の持ち方で左右されることが多いです。

- 運転作業員は設備設計の質に対してどう思っているか

- 保全にとって使いやすい設備になっているか

- 将来に禍根を残す設計になっていないか

- 次にプラント建設や更新をするときに、反映させる考え方や要素がないか

こういうことを、日々の業務で積み重ねていき、個人の知識から組織全体の知識へと共有化していくことが大事です。

でも、これを実践できる人はほとんどいません。

日々の更新業務で頭が精いっぱいになるからです。

単純業務であるはずの更新業務が大変。図面チェックなどに時間を過度に掛けたり、最近はメーカーとの調整でも時間を掛ける要素が多くなり、気が付いたら時間が経っていたということに。

保全は運営

保全は設備の運営に関われます。

プラントの運転や、経済性に関われて、会社や工場を回している気分を味わえるはずです。

記録の蓄積

保全の業務では、記録の蓄積が非常に大事です。

日常的に発生するトラブルや定期修理での結果をまとめる仕事です。

これはプラントライフサイクル上とても大事ですが、軽視されがちです。

というのも、日常的にトラブルが起こっていれば、その対応に追われるからです。

トラブル対応だけで一日が終わってしまい、記録を貯めるということを忘れてしまいます。

プラントの体系的な理解

保全ではプラントの体系的な理解が可能です。

建設をしたときの設計者の方が理解度は高いですが、その次にプラントの設備について詳しくなるでしょう。

単純更新を担当する設計者よりは確実に詳しいです。

10年に1回程度の建設に携われなかった設計者は、日々突発的な設備更新を担当するだけで、プラント全体を理解することが難しいです。

それよりは保全の方がよっぽどプラントを広く見れます。

プラントの将来を予測

プラントの体系的な理解や、そこに掛かる修繕費をまとめられる保全は、プラントの将来予測をする重要な役割があります。

プラントライフサイクルというプラントの最大課題に対するキーパーソンとなりえます。

古くなったプラントの更新タイミングを予想することは、保全の最大の使命と言っていいでしょう。

プラントの運転を止めないように、適切な予算を確保するにはどうすればいいか。

そのために製造や経理といった運転管理部門とやり取りすることになります。

ローテーションとコミュニケーション

設計と保全は設備を見ていると言っても、そのフェーズが違うために、関わる人や思考が大きく変わります。

理想的にはお互いの仕事を体験して、設備全体を見れるようにしたいものです。

化学プラントの運営という立場からは、設備管理は単なる1つの仕事でしかないので、設備管理自体に設計と保全とを分割するのは組織を固定化させてしまう恐れがあります。

設計と保全の両方を見れるようにするためには、ローテーションとコミュニケーションに頼らざるを得ません。

ローテーションは言うは簡単ですが、実現は難しいです。

設計は大卒・保全は高卒の仕事という概念が固定化されているからです。

- 大卒で保全となると、自分は駄目なキャリアを歩んでしまっていると考えてしまう

- 高卒で設計となると、大卒の難しい仕事をしないと行けなくて、自信を無くしてしまう

ローテーションを進めるには、組織のマネジメントを相当しっかりしないと難しいでしょう。

コミュニケーションをしっかり取れれば、ローテーションをしなくてもお互いのことを知る機会を増やせます。

ところがこれも最近では難しくなっています。

自分の仕事に必要な情報だけをやり取りしてしまうので、お互いの仕事にとって大事な問題を共通認識する機会が少ないからです。

同じ部署に設計と保全を配置して情報共有を進めるだけでも、コミュニケーションを活発化させることはある程度できるでしょう。

そのためには、設計も保全も知っているリーダーが積極的に働き掛けないといけません。

キャリア・担当範囲・考え方の違う人たちをまとめ上げるためには、結局はリーダーの素質の問題になってきます。

設計・保全と同じようなレベルで組織を分化させている例は、設備管理以外にもいっぱいあります。

設備管理だけが統合を考える部署というわけではありません。

化学系のバックグラウンドを持った人が役割を分担して、キャリアも割と近いので、組織の統合・分割・コミュニケーションの取り方など、設備管理よりも難易度は低いでしょう。

設備管理の設計と保全をまとめるというのは、難しいです。

参考

関連記事

最後に

化学プラントの機電系エンジニアにおける設備管理は、設計と保全という異なるフェーズに分かれています。どちらも設備を守り、プラントの安定運営に欠かせない役割ですが、その特性や関わり方に大きな差があります。両者の連携と相互理解を深めることは、プラント全体の安全性・効率向上に直結します。

現場のリアルな課題を理解しつつ、積極的にコミュニケーションの機会を作ることが大切です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント