タンクの部品に関する主要な専門用語をまとめました。専門用語が使えないと、どんな仕事でも障害が起きます。タンクの設計をするときにも、専門用語は当然必要です。

専門用語が1つに定まっているわけでなく、複数の呼び方をするのが化学プラントならではの問題。私が知っている範囲で、実務に役経つ専門用語を集めてみました。

この記事は、タンク構造シリーズの一部です。

【基本】タンク構造に関する専門用語

【図解】消防法20号タンクの構造と設計のポイント

タンクのデッド部と取り扱いの考え方

タンク底板の板厚不足がもたらすリスクとは?

タンクの強度を上げるための当て板を付ける場所

タンクのマンホール設計の基本|安全で使いやすい構造とは?

脚付きタンクの強度計算の考え方|材料力学の応用

タンクノズルの典型5パターン|化学設備

タンクノズルの形状9パターン|化学プラント向け

竪型タンクの胴部ノズルの意外な使い方

シールポットで危険物タンクを安全に扱うコツ

タンクへの温度調整用トレースの設置方法

タンクの形状

タンクの形状に関する表現ですらいくつかあります。

断面形状

まずは断面形状から。

- 円筒型

- 角型

断面が円筒か角かだけでも実は選択肢として成立します。化学プラントの多くのタンクは円筒の断面をしているでしょう。これはちゃんと洗浄ができる・溜まりを無くすという基本的な思考から来ています。

逆にここを重視しないなら、角型のタンクも十分に候補になります。円筒型は耐圧タンクへと発展させる可能性もあります。角型は容易に大きな形状にすることができるので、ため込む容量が大きい場合の候補になります。

設置向き

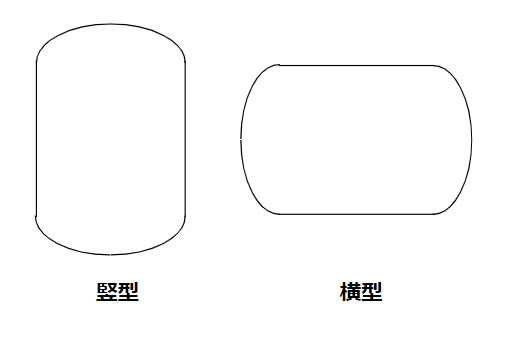

タンクの設置向きは竪と横の2種類があります。

竪型の方が液溜まりを無くすことができ、設置面積が小さいので、工場では重宝するでしょう。液溜まりを無くすためには底板部の形状に多少の工夫が必要です。横型は天井が低い場所や重力沈降を期待するなど、特定の機能を持たせたい場合に限定されます。

タンクの鏡

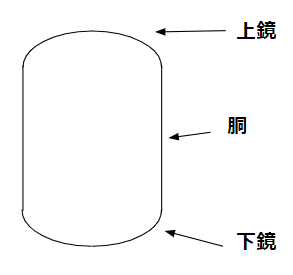

タンクの末端部はそれなりの処置が必要です。一般には10%皿型の鏡の形状にします。竪型の場合には上鏡・下鏡という言い方をします。

上鏡・下鏡という2つの鏡を円筒胴部で接続します。鏡はその形状からTL・WLという2つのラインが存在します。

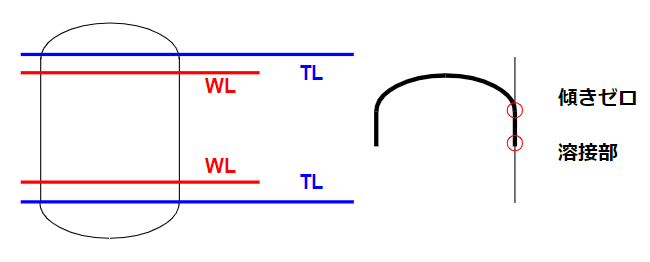

鏡として購入した場合、円筒胴に合わせるための胴部分が存在します。鏡と胴部の接点部分をTL(Tangential Line)と呼びます。そのまんまですね。

このTL部は完成されたタンクを見ても外観上結構わかりにくいです。大体このあたりというくらいなら可能です。定規でも当てないと実際のラインは見にくいでしょう。

逆に実際に溶接する部分は簡単にわかります。ここをWL(Welding Line)と呼びます。これもそのまんま。

TLとTLの間の長さが直動部の長さと言われます。容積計算をするときは、円筒部はここまでを計算範囲にします。

WLとWLの間の長さが、本体胴として板を購入するときの範囲になります。当然ですが、TL~TL間の方がWL~WL管よりも長くなります。

タンクの溶接方向

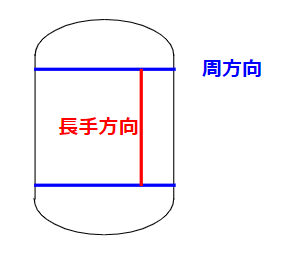

溶接は方向について専門用語を紹介します。周方向と長手方向の2つです。

周方向は2か所、長手方向は1か所あるのが普通でしょう。この表現を使わないと、溶接のどこを指しているか分かりにくくなります。

特に設計者は溶接の知識を後回しにしがちで、議論しようとしたら説明できないというシーンを見かけます。「溶接がノズルと当たるので、変更したいのですけど・・・」なんてざっくりした相談が来てみて、図面を見せられるという感じです。

「本体の長手方向の溶接線が胴ノズルと干渉するので、変更したいのですけど・・・」なんて言えばイメージが一気にできます。

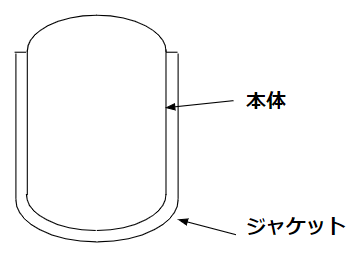

タンクのジャケット

化学プラントの多くのタンクではジャケットを付けます。ジャケットは外套という場合もあります。

本体の周りをぐるっと囲います。角型のタンクでも不可能ではありませんが、一般には円筒型のタンクにしかジャケットは付けないでしょう。

というのも均等に温度調整をするため。円筒型だと液溜まりがなく流れを均一にできるので、温度ムラも最小にすることが可能です。一般には胴と下鏡部だけをジャケット構造にするでしょう。

タンクの接続部品

タンク周りの接続部品を紹介しましょう。

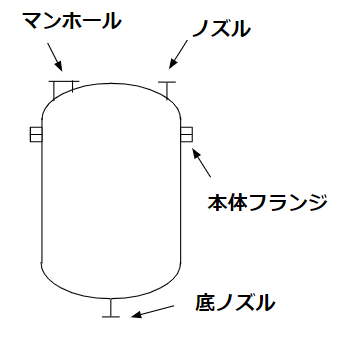

マンホール

マンホールは言葉通り「人が入る穴」のことです。厳密には穴部だけがマンホールですが、「穴とノズルとフランジ」をまとめてマンホールと呼ぶことがい多いです。

マンホールのフランジなんて使うこともあるから、ケースバイケースかも知れませんが・・・。タンク内の洗浄や運転中の監視目的で使います。

ノズル

ノズルは「タンク内外と配管をつなぐ部分」のことです。これも厳密には「穴と菅台とフランジ」をまとめてノズルと呼ぶでしょう。タンクの機械設計上はノズルがほぼすべてといっていいくらいです。

それくらいノズル形状によるトラブルが多いです。ノズルの形状にはいろいろな種類があり、表現もそれぞれ違うでしょう。ノズルは上鏡・下鏡・胴のどこにでも付けることが可能です。

上鏡に多数のノズルを付けて、さらにヘッダー構造で配管を組むことが普通です。胴部のノズルは、付ける頻度はあまり高くありません。というのも貯留量を下げる方向だからです。

付けるとしたら連続プラント的な発想でしょう。底部のノズルは液抜きのためには絶対に必要です。漏れたら一巻の終わりなので、設計上も気を使います。設置数は最小にします。「底ノズル」と別の呼び方をして注意力を高めることもあります。

本体フランジ・胴フランジ

タンクにフランジを付ける場合があります。これは点検清掃を容易にするという目的。金属系のタンクなら設置する頻度は高くないでしょう。

グラスライニングやフッ素樹脂ライニングなら付ける場合もあります。フランジは配管やノズルにも多数使いますので、「本体フランジ」もしくは「胴フランジ」と別表現を使うほうが分かりやすいでしょう。

タンクの支持

タンクの支持方法は主に2つあります。ブラケットと脚です。

脚をレグ、ブラケットをラグという言い方もするでしょう。分かりにくいので、私は脚・ブラケットという表現を多用します。脚なら基礎と設置するためにベースプレートが必要です。ブラケットは梁と接続します。

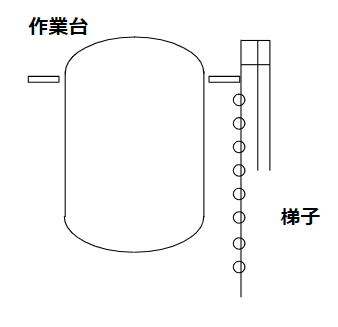

タンクの付属品

付属品として作業台と梯子は理解しておきましょう。

作業台はステージ、梯子はラダーという言い方もします。どちらでもある程度意味は伝わります。

脚タイプの槽に付けることが多いでしょう。というのもブラケットタイプだと、梁が床と同一レベルにあったり、吊り上げ梁でも梁から床や梯子を取れるからです。

作業台や梯子はタンクに付属させる形で、タンクメーカーに設計・製作・組立してもらいます。組立をしてもらわずに、現地で加工組立をしようとするととても大変です。

タンクメーカーに依頼するためにも用語としては理解しておきましょう。FRPタンクなどではタンクメーカーに依頼せずに、工事側で対応するでしょう。

参考

タンクや圧力容器は化学プラントで非常によく使います。

専門用語はできるだけ早く習得して、言語化できるようになると理解が一気に深まりますよ。

タンクに直接荷重をかけると、割れる恐れがあるからです。

関連記事

タンクに関する情報は非常に奥が深いです。さらに知りたい方は、以下の記事をご覧ください。

最後に

タンクの設計上必要な専門用語をまとめました。

形状・設置向き・溶接・ジャケット・接続・支持・付属品など多くの専門用語に分かれます。

日常的に使っていると慣れますが、初心者は必ずと言っていいほど悩むでしょう。

全体を把握して、できるだけ早く慣れるようにしたいですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント