シールポットは化学プラントでよく使う安全装置です。

構造も機能もシンプルで、信頼感があります。

危険物タンクのシール以外にも、水シールの原理はいろいろな目的で使えます。

シールポットの構造もいくつかのパターンが考えられ、単純な設備のはずが意外と考えることがあります。

本記事を読めば、水シールの基本がわかり応用に繋がることでしょう。

この記事は、タンク構造シリーズの一部です。

化学設備としてのタンクの専門用語|実務で使いこなそう

【図解】消防法20号タンクの構造と設計のポイント

タンクのデッド部と取り扱いの考え方

タンク底板の板厚不足がもたらすリスクとは?

タンクの強度を上げるための当て板を付ける場所

タンクのマンホール設計の基本|安全で使いやすい構造とは?

脚付きタンクの強度計算の考え方|材料力学の応用

タンクノズルの典型5パターン|化学設備

タンクノズルの形状9パターン|化学プラント向け

竪型タンクの胴部ノズルの意外な使い方

【基本】タンク構造に関する専門用語

タンクへの温度調整用トレースの設置方法

内圧維持目的のシールポット

シールポットの目的はタンクの内圧を微量な範囲で維持することです。

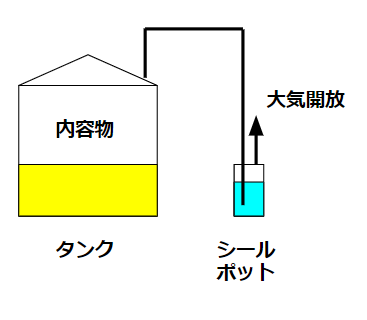

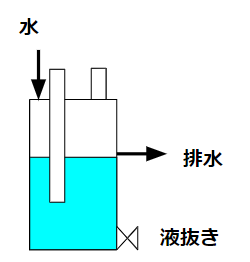

下の図のように大気圧タンクのシール目的で使うことが多いでしょう。

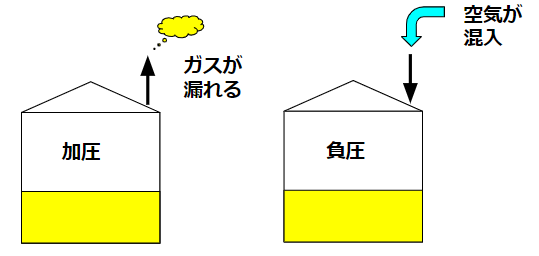

シールポットを使わずに、ガスラインをそのまま大気に開放してしまうと非常に危険です。

例えばタンクが加圧状態になったときは、タンク内容物のガスが大気に漏れ出します。

タンクが負圧状態になったときには、大気(空気)がタンク内に漏れ込みます。

ガスが漏れた場合は、地球環境や人体への被害が及びます。

ガスを漏らさないという仕組みだけなら、フレアースタックやスクラバーなどの仕組みも考えられますが、シールポットは安価でできるメリットがあります。

タンク内に空気が混入した場合は、例えば危険物4類なら火災爆発による大事故が起こりえます。

こういう状況を防ぐために、シールポットを使います。

シールポットの構造

シールポットの構造を紹介します。

簡単にいうと、容器内にパイプをディップさせたものです。

容器に天蓋から内部にディップさせたラインと、天板にノズルだけを取ったラインの2つを作成します。

このラインをタンクと大気に接続させて、中に液体を入れればシールポットの完成です。

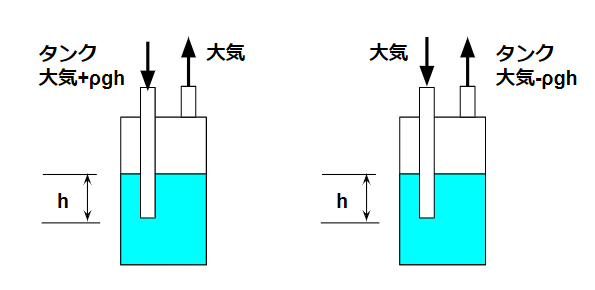

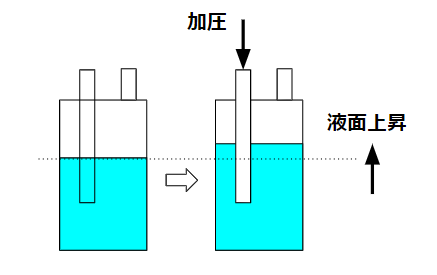

タンクのガスラインと大気口をシールポットへ接続する方法で、加圧型と負圧型に使い分けることが可能です。

例えば、上の図の左側は加圧型・右側は負圧型です。

危険物タンクなどは加圧にも負圧にもシールできる構造が必要なので、上のシールポットを2つ作ってつなげる必要があります。

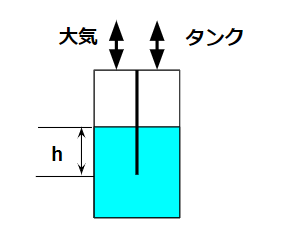

ちょっと工夫すれば、下のような合流型も考えられます。

シールポット(Seal pot)の材質

材質は一般にステンレスを使います。

タンク側の材質に合わせてSUS304とSUS316Lを使い分けると良いでしょう。

タンクに高級金属材料を使う場合には、PTFEライニングや樹脂ライニングなどにすると良いでしょう。

この場合は、上記の合流型は作れないと思った方が良いでしょう。

シールやライニングが結構面倒です。

実現しようとするとフランジ数が増えていく方向になり、漏れのリスクを上げていきます。

微量でも酸や塩を含む場合は、ステンレスはちょっと注意です。

気が付いた時にはボロボロになっていた。。。ということも起こりえます。

液体の種類でシールポットの性能は変わる

シールポットは液体でシールする装置です。

液体の種類も考慮すべき内容です。

一般には安価な水を使います。

冬季に水が凍る可能性がある地域では、流動パラフィンなどの不凍液を使う必要があります。

シール液は水であれば常時流しているのが理想です。

シールポット内の水はガスを吸収して性質が変わります。

これをずっとシールポット内にため込んでいると、例えばガス吸収の性質などが悪くなったり詰まったりします。

そのためにも、一定量の水を常時流して排水し、シール水の性質を一定に保ちます。

排水配管の高さを適切に決めて液高さを作り、ディップ高さを決めることでシール深さを設計できます。

流動パラフィンの場合は、これが難しいので定期的に交換せざるを得ないでしょう。

そのためにも液抜き用のバルブが底面に必要になります。

寸法がシールポットの能力を決定

シールポットの寸法について解説します。

主要指標は容量です。

シールすべきガスの種類などによって使い分けることになるでしょう。

例えばシール液をシールポットにいったん張り込んで、ガスを吸収できなくなるまでに1日の猶予が必要な液量というような決め方をします。

実際には各会社の実績で決まってしまうことが多いですけど。

高さはシール高さとの関係で決まります。

シール高さはタンクの設計圧力より低い値にしないといけません。

シール可能な圧力が高すぎると、タンクが爆発してしまいますね。

径は、容量→高さの2次的な要素として決まります。

厳密にはタンクのガスライン・大気開放のラインの口径やディップ深さと関係がありますが、意識することは少ないと思います。

参考

危険物製造所における各種設計は機電系エンジニアにとってはとても大事です。

危険物タンクについては以下の書籍がとても参考になります。

関連記事

さらに知りたい方は、シールポットの設計に関連する以下の記事をご覧ください。

最後に

化学プラントのシールポットの構造や設計上の注意点を解説しました。

危険物タンクを微加圧・負圧に保つための内圧維持装置です。

ディップ型のタンクを2つ並べて加圧にも負圧にも使えるようにして、水を常時流す構造が多いでしょう。

材質はステンレスが一般的です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント

お世話になります。

不躾なコメントご容赦下さい。

某エンジニアリング企業から弊社製品とは全く畑違いの「水封ポット(シールポット)」の見積りを依頼されて難儀しています。

先方とのこれまでの関係性から無下に断るわけにもいかず回答するべく調査をして居りますが

自社での製作は、一体どの様なものであるかも完全に理解できてはいないので可能性は限りなくゼロに近く

またその必要もありませんので

専門メーカー様などあればそちらから見積りを頂ければと思いネットで検索しましたが一向に見当が付きません。

先方より与えられている条件は下記となります。

寸法:200ID×300TL-TL

型式:円筒縦型、上部フランジ、下部平板又は楕円

設計温度:60℃ 使用温度:20℃

設計圧力:0.19MPaG 最大使用圧力:満水

シール圧:150mmH2O

材質:SUS304 溶接部内外面酸洗

付属:サイトグラス

取扱流体:H2

この仕様で製作頂ける或いは当面は見積りだけでも結構なので

対応頂ける企業、メーカー様をご存知であればご紹介頂けないでしょうか。

因みに弊社所在地は東京都中央区となります。

何卒宜しくお願い致します。