タンクや配管の設計が終わっても、それだけでは使えません。実際に製作された設備が図面どおりの強度や密閉性を持っているかを確認する試験が必要です。

その代表が「圧力試験」であり、代表的な方法に以下の3つがあります。

- 水圧試験:圧力に対する強度確認

- 気密試験:漏れの有無を確認

- 水張試験:主に貯槽などの据付後の状態確認

この記事では、それぞれの試験の目的・試験方法・違い・注意点について、初心者にもわかりやすく説明します。

この記事は、設計圧力シリーズの一部です。

圧力容器の安全な減圧方法|減圧弁と安全弁の正しい使い分け

圧力容器の強度計算をすばやく行う方法|必要最低限のチェックポイント

圧力容器の強度計算を現場目線で簡単解説【基礎から応用まで】

ガスラインの設計が安全上とても大事な理由|化学プラント

ガスライン設計の限界と反応調整によるプロセス制御の実際

熱交換器とシールポットの使いわけの基礎

大気脚が減圧系のシール装置として大活躍する理由

タンクの設計圧力の設定で注意すべきこと

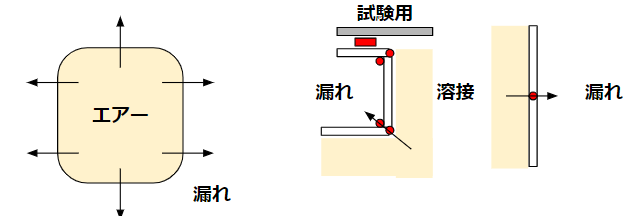

気密検査

気密検査は気体をつかって装置の密閉性を確認する検査です。

装置に圧縮空気などの気体を入れます。

気密検査は漏れの検査が目的ですので、溶接線やフランジ面などを対象とします。

検査対象部分に石鹸水を付けて、発砲するかどうかを目視確認します。

溶接の欠陥だけの検査であれば、カラーチェックも有効な手段です。

化学プラントのような危険な物を扱う場所では、装置から漏れがあることはとにかく危険です。

気体と液体を比べると、気体の方が漏れやすいので(密度が小さい)、検査は気体を使います。

一般には圧縮空気を使います。高い圧力が必要な場合には窒素を使う場合もあるでしょう。

検査の圧力は設計圧力から少し高い圧力(例えば1.1倍)で実施します。

というのも、高い圧力で気密試験を行うのは危険。

万が一漏れが起こったり破裂したときには、近くにいる人が大けがをしたり周囲の建物などが損傷したりします。

検査自体は危険だけども、この検査をクリアしない設備を使うことも危険。

という位置づけで気密検査をしていることは理解しておきたいことです。

- 気体に圧力を張った後、一定時間放置して圧力が落ちない

- 石鹸水などで溶接線やフランジ面からリークがない

- リーク音など明らかな異常がない

これらの手段で気密性を確認します。

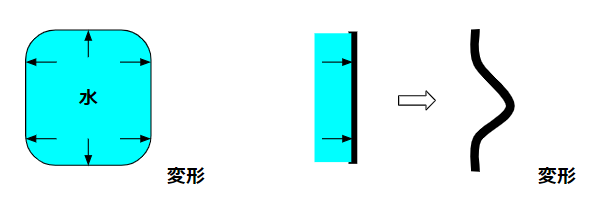

水圧検査

水圧検査は水を使って装置の強度を確認する検査です。

変形が無いことを確認して強度があると判断します。

装置内に水を張って、水圧ポンプなどで昇圧をします。

この状態で一定時間放置して、明らかな変形が無いか確認します。

検査の圧力は設計圧力よりも気密試験圧力よりも高い圧力(例えば1.25倍や1.5倍)で実施します。

高い圧力が欲しいので危険な気体は使わない、という考え方です。

強度は製作前に適切に設計して強度計算をしているので、一般には問題にならないと考えれます。

とはいえ製作段階で、設計された通りの板厚で製作されているかどうかユーザーは分かりませんし、製作形状に問題があるかどうかも分かりません。

これらの要因で、強度が担保されていないと使用段階でトラブルを起こします。

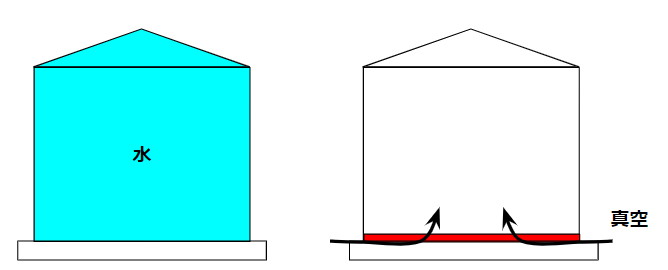

水張検査(屋外タンク)

水圧検査の代わりに水張検査があります。

これは屋外タンクなどの、圧力は高くないけど漏れては困る設備に対する検査です。

検査という意味では少し特殊ですが、汎用的に行います。

言葉通りタンク内に水を張ります。

これで分かることは、水圧検査と同じ変形がないこと。

屋外タンクなら水よりも密度が小さいものが多いので、水で検査することで安全側となります。

水よりも密度が大きい液体(硫酸など)を扱う場合は、個別に考えないといけないでしょう。

タンクとしては漏れに関する検査も必要ですが、この検査は難しいです。

最低でも底から漏れてないことは確認したいので、底板真空検査という方法を使います。

底板の溶接線に専用の器具をセットして真空状態にすることで、溶接線経由で外側から空気が漏れてくると発砲するという仕組みです。

側面の溶接線も気密性の検査をしたいところですが、一般にはカラーチェックで終わることが多いでしょう。

屋外タンクで気密検査をしようとしても、使用圧力が低すぎるので気密圧力が低くて検査としては正常に行えません。

例えば気密を張った後、30分放置して圧力変化を確認するとしても、外気の温度変化で圧力が変わるという影響を受けます。

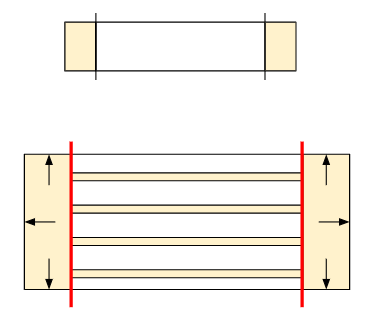

複数検査(熱交換器)

少し特殊な例として、多管式熱交換器の検査を紹介します。

気密検査を2回に分けて検査する例です。

多管式熱交換器はシェルとチューブの大きな2つの部品から成り立っていると考えましょう。

この気密性を確認しようとすると、以下のような2分割の方法になります。

シェル側の検査を行う場合は、シェルカバーを外した状態で行います。

シェルカバーを外しているので、シェル側に気密を張るとチューブシート側から確認が可能です。

チューブとチューブシートの溶接線に、石鹸水を掛けて漏れがないことを確認します。

チューブがシームレスで漏れが無いことを前提とした検査なので、溶接したチューブである場合は取付前に検査をしておきましょう。

シェルのノズルにも石鹸水を掛けます。こちらはタンクと同じ。

圧力計の降下を確認することも同じです。

チューブ側の気密を確認するにはシェルカバーをセットした状態で行います。

チューブ内面に気密を張って、シェルカバーとチューブの気密性を確認します。

シェルカバー自体はタンクやシェルと同じ考えで検査ができます。

チューブからの漏れは、シェルのノズルを使って検出します。(例えば、シェルノズルに薄い紙を貼って穴を開けて空気が抜けてこないか、など)

参考

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

タンクや配管の完成後、実運用に入る前には設計どおりの強度と密閉性を満たしているかの確認が必要です。

- 水圧試験 → 強度確認

- 気密試験 → 漏れ確認

- 水張試験 → 据付・沈下・全体の実運用チェック

それぞれの目的に応じた正しい試験を行うことが、設備の安全と信頼性の確保につながります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント