化学プラントの生産効率を高めるために欠かせないのが「感度解析」の考え方です。

長期間かかる化学プロセスでは、多くのパラメータが関わり、その変動が結果に大きく影響します。

しかし、機電系エンジニアの中には感度解析を活用できていない方も少なくありません。

本記事では、感度解析の基本的な考え方から、化学プラントのエンジニアリング現場での具体的な活用例までをわかりやすく解説します。

感度解析は理系の研究をした経験があれば、体感的に理解していること。パラメータをちょっと振ってみて結果がどうなるか確認しようというもの。どんな場面で感度解析をするべきか紹介しましょう。

Aが大きくなると、Bが大きくなる方向か小さくなる方向か・・・

感度解析)が大事な理由

まずは感度解析が大事な理由を紹介しましょう。

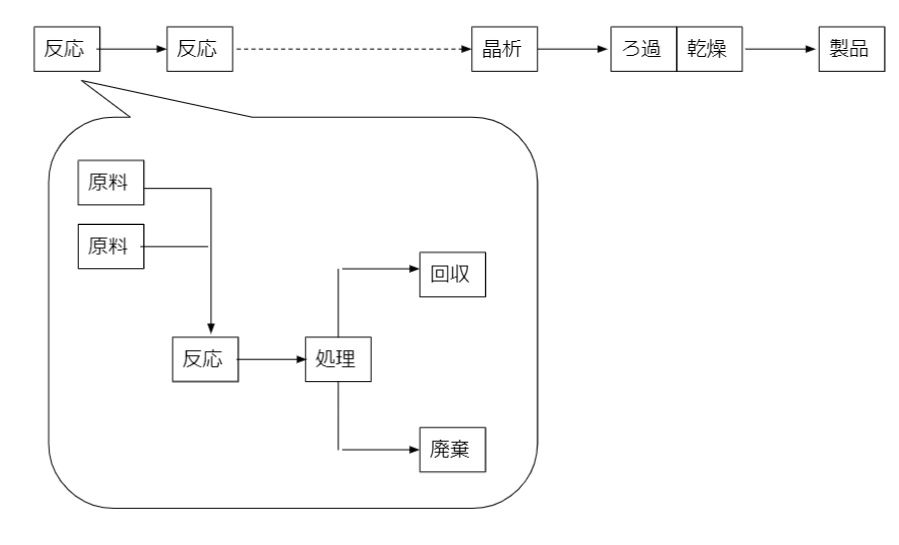

化学プラントの生産を例に解説します。

生産は長い日数がかかる

化学プロセスはスタートからゴールまで長い日数が掛かります。

原料を投入してから製品が出るまでに短くて1週間・長くて2週間の時間が掛かります。

条件が多い

化学プロセスでは変更可能な運転条件が意外と多いです。

この辺が一般的な変更要素です。

1つの反応器でこれらすべてが条件となるわけではなく、1つの条件が1つの反応器で1回しか関与しない訳でもありません。

例えばシンプルな例としてタンクに液体を受け入れるという工程だけでも、液面・流量・時間の3つくらいがパラメータになります。

A + B → C + Dの反応なら、5~10個くらいのパラメータが変更可能でしょう。

数はともかく、生産プロセスでは変更できる要素がさまざまであるということが分かればOKです。

最適条件の探索

さて、化学プロセスでは「結果が出るまでに時間がかかる」「変更要素が多い」という2つの特徴があります。

一般に製造業ならどこでも成立する要素かもしれませんが…。

この2つの特徴に対して、最適な運転条件を見出さないといけませんね。

そうしないと生産ロスが増えることになります。

これを現場レベルで行おうとしたらとでも大変ですね。

例えば1つのパラメータを変えたら結果が出てくるのが1週間後。

変更可能なパラメータは5つあれば最低でも5週間はかかります。

現場レベルでそんな変更をすることは基本的にはあり得ません。

そういう苦労をしないようにするために、研究開発で条件を絞り込みます。

条件の振れに対する耐久性

日々の生産では運転条件は必ず変動があります。

この変動に対してどれだけの許容度があるかは予め把握しておかなければいけません。

20~30℃の範囲ならOKという内容であっても、本当は25℃が最適で20℃や30℃は著しく成績が落ちるのか・差は全くないのか。

こういう感度を知っておくことは運転上とても大事です。

温度のパラメータは変えても意味がないから、別のパラメータを変えてみよう。

という思考でプロセス条件の変更の選択肢を少なくすることができるからですね。

エンジニアリングの感度解析

エンジニアリングで感度解析というとちょっと違和感があるかもしれませんね。

何か1つの選択肢を見つけだして突き進むのがエンジニアリングっぽいですから。

エイヤーってやりがちですよね。

それでも感度解析的な思考は可能ですよ。

技術計算

技術計算は感度解析の格好の対象です。

圧力損失を例に取り上げましょう。

圧力損失の計算は機械系エンジニアリングでは割と高度な部類です。

計算自体は単純なはずですが、相対的に計算式がややこしいというレベルです。

ちゃんと理論を分かっていれば難しいとは感じないでしょう。

教科書的な答えを求めるだけならば。

ここに感度解析の要素が加わると難易度は上がります。

送液ポンプの圧力損失計算では、以下のパラメータが設計変数となります。

- ポンプ流量

- ポンプ揚程

- 配管口径

パラメータはせいぜい3つくらいです。

結果は計算したら一瞬で出てきます。

標準流速の考え方があれば、計算式を使うことなく配管口径を選定することすら可能です。

さてここに、感度解析を加えるとどうなるでしょうか。

- 型式を統一化させるために揚程を少し上げてみた → 流量が増えるが影響はなし

- 流量を上げて使いたいが、配管口径を上げる必要があるか → 再計算して問題なし

- 流量を落として使う場合の流量計の調整範囲を調べる → 再計算して問題なし

こういう感じで、再計算などの見直しを掛けて条件の振れに対する感度を調べようというものです。

1m3/min×20mのポンプだから、絶対に1m3/minで送るとは限りません。

最大ケースで1m3/minだとしてそれより低い状態でもシステムとして成立するかどうかを調べるというのが、感度解析的な考えです。

設計書作成段階で面倒だから最大ケースの1m3/minだけを考えていていい場合と、実は怪しい場合があるかもしれません。

そこに気づくことがエンジニアには本当は求められます。

技術計算全般に言えることなので、例えば圧力容器の計算でも同じことが言えます。

金額

エンジニアリング的には金額も感度解析の対象です。

技術計算だけに限らないという意味でポイントです。

投資予算・工事予算などが金額の例。

投資予算なら単に1ケースだけを考えればいいのか、代案を考えるべきなのか。

オーナーエンジニアでも、見積依頼の案が決まっていないと見積できないという、役所的・外部メーカー的な対応をしがちです。

でもオーナーエンジニアなら自プラントの構成や特徴を把握して、依頼元に「あなたが望む形はこうですよね?」って提案ができるようになりたいもの。

複数の案を提示する形で現れるでしょう。

逆にこれしかないと言い切るためには、それなりのロジックを組み立てないといけません。

工事予算側は選択肢が相対的に少ないです。

それでも、工法や作業環境など考えることは一応可能です。

設計図書が出来上がった段階で工事予算を積算していくので、設計図書が絶対正義と考えがちですがそうとも言い切れません。

溶接の仕方や場所、重機の置き方など考えることはいくつか存在します。

工程

工程も感度解析が使えます。

設計スケジュールはその意味では解析要素はいっぱいあります。

設計工程表を作る時に杓子定規に項目を並べていって、これしかないという格好で終わりがち。

でも真面目に考えればできることはいっぱいあります。

- 予算の取り方

- 設計の順番

- 発注の仕方

- 発注の優先順位

設計に関わる各種要素の優先順位を変えてみて、その結果どういう成果が得られるか予想するのも感度解析です。

これは自部門だけでなく他部門の設計思想や影響度も把握しないといけません。

自分のことだけを考えず全体を統括しやすい機械系のエンジニアも腕の見せどころです。

この解析が自由にできるようになるとベテランクラスと呼ばれるでしょう。

工事の工程も同じような考えが可能です。

とはいえ選択肢が少ないことと土木建築がメイン工程となって調整しにくいことが、課題ではあります。

だからと言って、何も考えないというのは違いますと。そんな感じです。

参考

最後に

感度解析は、複雑で長期化する化学プラントの生産を効率よく管理するために欠かせない考え方です。機電系エンジニアも感度解析の視点を持ち、技術計算や工程管理に取り入れることで、現場でのトラブル対応や設計の精度向上に繋がります。

一つの条件に固執せず、多角的に結果を予測する思考を習慣化しましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント