プロジェクトの成否を分ける大事な資料が工程表(process sheet)。

これをどれだけちゃんと作れるか、ということは実はエンジニアのスキルです。

プロジェクトの全容を把握している必要がありますし、その肝となる部分や問題となりそうな部分をちゃんと理解して表現できないといけません。

化学プラントの建設プロジェクトではユーザー目線でも、設計・調達・工事と分けたマスタースケジュールが大事です。

バッチ系化学プラントでのプロジェクトのスケジュールに関して、ここだけは押さえておきたいというポイントをまとめました。

マスター設計工程表(process sheet)

化学プラントのマスター設計工程表はプロジェクト計画そのものです。

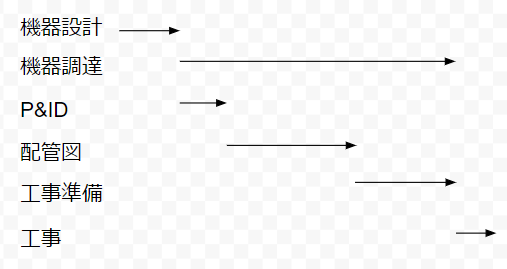

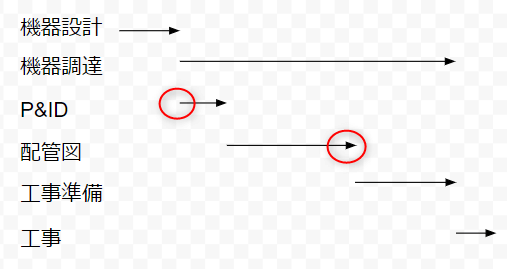

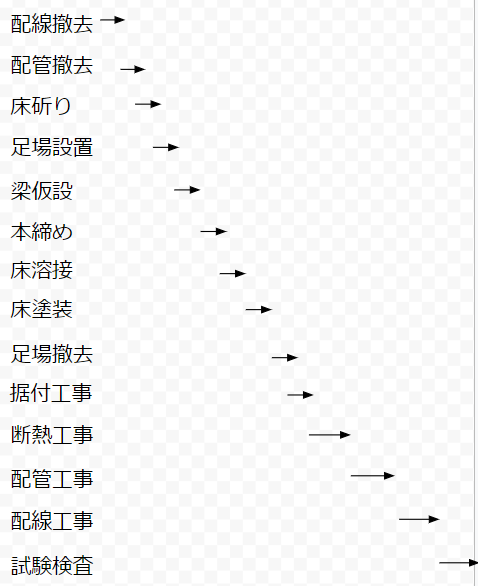

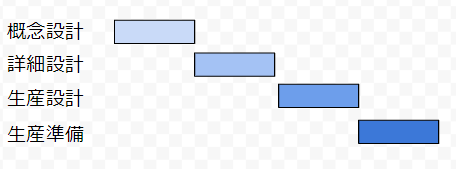

マスター設計工程表は以下のようなイメージです。

マスター設計工程表は以下の2つを並行して記載するのが普通です。

- 機器設計~調達~工事

- P&ID~配管図~工事準備~工事

この2つのどちらが大事かを考えるのが、プロジェクトの基本的な考え方です。

マスター設計工程表で大事なことをは機器調達納期、工事設計納期、設計開始時期です。

前提として、工事期間はあらかじめ決まっているとします。

機器調達納期

マスター設計工程表で機器調達納期はもっとも目に付く工程です。

下の図を見てください。

一般に、機器調達納期が最も長いです。

最近はそうとも言えなくなってきていますが。。。

機器調達納期が長いことが一般的ですので、この時期をボトルネックとなるように工程を組むのが普通です。

機器設計 → 機器調達 → 工事 が最短化するような工程です。

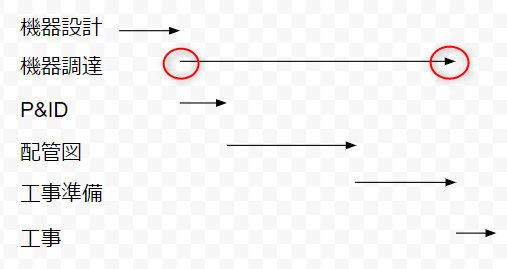

設計開始時期

機器調達時期が決まれば、機器設計工程が課題になります。

下の図を見てください。

機器調達の工程の前に、機器設計の工程があります。

機器設計をいつ行うか?ということがプロジェクト全体を左右します。

ところが、これを軽視する会社は多いです。

最初の設計段階は「まだ時間があるからゆっくりしていいだろう」という甘えが発生しやすいです。

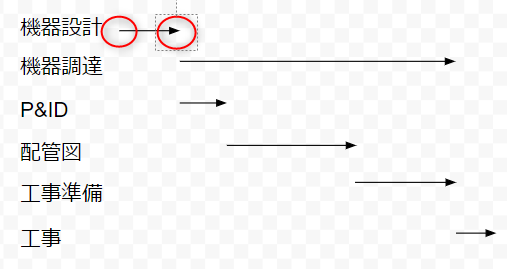

工事設計納期

工事設計納期とは、下の箇所を示します。

最近は、この工事設計の時間が長くなる傾向です。

機器調達納期だけを見て、スケジュールを決めていると思わぬ落とし穴。

工事設計の期間が足りずに、プロジェクトが危なくなる・最悪は延期するということになります。

これは、プラントエンジニアとしては不合格ですね。

化学プラントの詳細設計工程で大事なこと

詳細設計工程で大事なことを記載します。

P&IDや配管図のほかにも資料が必要ですが、これらはBEPに含まれます。

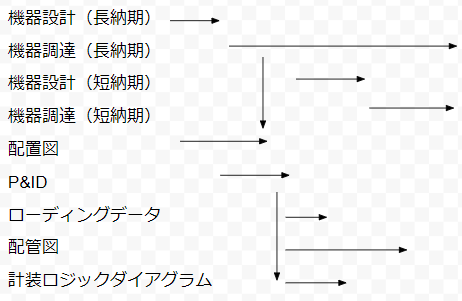

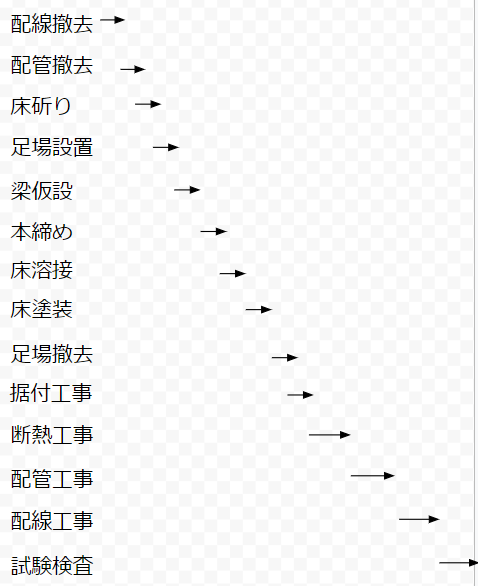

詳細設計工程の例を以下に示します。

機器調達時期を分割する

機器調達納期は分割して考えることが多いです。

この世には2つの納期があり、長納期と短納期と分けて考えます。

機器調達納期が現地工事に間に合うようにしながら、設計をコンカレントに進めるために優先順位を付けます。

長納期のものから手を付けていくのは当然ですよね。

ローディングデータ(荷重データ)が大事

機器調達納期はローディングデータ(荷重データ)に直結します。

化学プラントでは配管設計と土建設計が時間が掛かります。

土建設計の方が時期が先であり、プラント全体への影響度が高いです。

土建設計を行うためには、機器の情報が必要です。

機器図が必要です。

機器図を確定するためには、発注しないといけません。

そのために、機器設計の時期を考えないといけません。

他の工事図書よりもローディングデータが遥かに優先します。

資料の前後関係を整理する

BEPに相当する各種設計図書の前後関係を整理する必要があります。

多くの設計図書があるので、前後関係を整理するのも大変です、

一般的に前後関係がある資料を整理します。

| 前情報 | 後情報 | 理由 |

|---|---|---|

| 機器図 | 配置図 | 機器寸法で配置が決まるため |

| 機器図 | P&ID | 機器の仕様や、配管取合いが変わるため |

| P&ID | 配管図 | 配管仕様はP&IDで決まるため |

| P&ID | 計装ダイアグラム | P&IDで必要計器が決まるため |

| 機器図 | ローディングデータ | 機器図で機器重量が決まるため |

| 配置図 | 配管図 | 機器配置で配管ルートが決まるため |

前後関係のある資料の、関係性はかなり明確です。

ただしこれを言語化しつつ、イメージを持てる人は多くありません。

BEPの中身を把握して、必要な情報を抽出・収集するという計画が必要です。

バッチ系化学プラントの例を紹介していますが、工場や業種が違うと多少の違いはあると思います。

マスター工事工程表(process sheet)

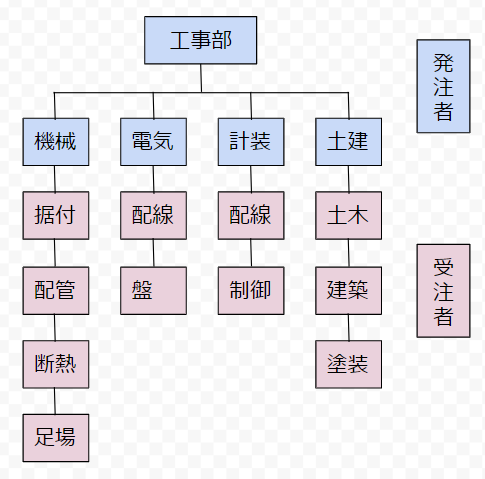

マスター工事工程表は、発注者が作る場合と受注者が作る場合の2ケースあります。

複数の業種が入り乱れた工事を取りまとめるために作成します。

化学プラントの場合、機械・電気・計装・土建の4業種で分けることが一般的です。

この4業種の下に、多くの工事会社がぶら下がります。

発注者と受注者を4業種に分割した体制を以下に示します。

化学プラントの工事では、機械工事が主体です。

発注者がマスター工事工程表を作成する場合は機械担当が

受注者がマスター工事工程表を作成する場合は据付会社が

それぞれ担当することが普通です。

発注者(ユーザー)が作るマスター工事工程表(process sheet)

マスター工事工程表を発注者が作成する場合は以下のようになります。

私もこういう工程表を作っていますし、見慣れています。

発注者が工事工程を作る場合は、生産計画や工事の準備や試運転などの清算の情報が多分に含まれます。

製造部が分かりやすく作るのが特徴です。

ここで重要なのは2点です。

土建工事と据付工事

この2点を抑えるだけで6割は完成します。

土建工事

土建工事はマスター工事工程表を作成するうえで、非常に重要です。

それは工期が長いという致命的な問題があるからです。

土建工事は一般の建築工事でも、大半の時間を占めます。

土建工事が全体の9割以上を占めるなんてことも。

化学プラントではそれは許されません。

これは、化学プラントの多くの土建設計者も勘違いしています。

自分たちの土建工事だけで全体工事をすべて占めて、他の業種の工事をさせない。

なんていう、非人間的な工程表を普通に引いてきます。

そうはならないように、プラントエンジニアが土建工事を制御しないといけません。

土建工事がどれだけの期間を必要とするか

これを抑えることが、マスター工事工程表で必須です。

据付工事

据付工事は、化学プラントの肝となる部分です。

化学プラントの主要部品である機械設備の据付工事です。

この日程を抑えることは、据付作業者や重機作業者の予定を確保するために必要です。

土建工事が終わった後に据付工事を行います。

1日に据付できる設備数は限定されています。

どちらかというと、「重機の設置場所が同じであること」が条件になります。

設置場所の制約によって、据付できる設備数が限定されます。

多くの設備を据え付けるときに、ラップが生じないように、据付日程をずらす必要があります。

その日程に合わせて、土建工事の日程を決めて、その前の撤去工事の日程を決めます。

ここを抑えることで、マスター工事工程表として成立します。

厳しい工程と緩やかな工程を明確にして、厳しい工程を集中して取り組む。

マスター工事工程表があると、こういう調整を各業種ができるようになります。

それも発注者側の指導で。

受注者(工事会社)が作るマスター工事工程表(process sheet)

マスター工事工程表を受注者が作成する場合は以下のようになります。

訳が分かりません…。

- 項目が多くて見にくい

- どの工事がどの業種に包含されるか分かりにくい

- どこが大事な工事か分かりにくい

これは工事会社にとっては分かりやすい工程です。

一方、発注者側は分かりにくいです。

工事が何をどういう順番で行うものか、良く把握していないと理解できない資料です。

工事会社は専門用語でしか語ることができず、発注者に分かりやすい表現で伝えることができません。

初心者である発注者にも理解できるような説明をしている工事会社を見たことがありません。

その結果、実際の工事が始まったときに「危険な作業」を見通す場合があります。

発注者が工事の危険性を知らずに、受注者が勝手に工事をして事故を起こし、

発注者が責任を取られる。

こういうリスクが年々高まっています。

これを防ぐためにも、発注者側が工事全体を把握できるマスター工事工程表を作成する方が好ましいです。

発注者が工事工程を作るための参考に受注者が工事工程を作るというケースが多いでしょう。

発注者が工事工程表を作らずに、受注者側が工事工程表を作成してそのまま承認する場合は例外的。

ユーザー事業所の該当する工事区画を、ゼネコンに委任する場合のみです。

場所は貸しますので、安全管理はお任せします。

完全に分割することはできませんが、それでも発注者側の責任はぐっと下げることができます。

化学プラントのマスター工事工程の基本的な考え方

プラント新設工事でもない限り、撤去工事は必ず発生します。

今の日本のプロジェクトは新設工事がほぼありませんので、まずは撤去と考えて良いでしょう。

複雑な工事も、冷静に一番目の工程にスコープを当てれば、自ずと見えてきますよ。

小物→大物

撤去工事において大事なことは、小さなもの → 大きなものという進め方をすることです。

化学プラントでよくある工事は設備更新です。

設備は一般に工場の空間を大きく占めているので、

この設備を取るために、干渉する設備を撤去する。

これが撤去工事の目的です。

大きな設備を撤去するために、小さな設備を撤去していく。

大事なポイントですね。

配線撤去が最初

小さな設備の代表例が配線です。

配線・配管も小さな部類なので、どちらが先でも良いだろう

そう考える人もいますが、それは違います。

- 動力配線は設備よりも小さいので、明らかに動力配線が先。

- 制御配線は制御機器を取り外すために、先に配線を外す

この思考がメインです。

制御配線はまれに、配線を付けたまま弁を外すというケースもあります。

これは配管だけが邪魔で配線は邪魔にならないというレアケース。

そういう方法もあるという程度の認識で十分でしょう。

設備撤去

邪魔な配線や配管を撤去すれば、いよいよ設備撤去です。

これは化学プラントの工事の中でも1・2を争う重要な工程です。

設備更新の場合は言葉通り撤去と新設がメインになりますからね^^

設備を撤去するために、床などが邪魔な場合はそれも前もって切断します、

更地化

完全に更地に戻す場合は、ここから土建工事が行われます。

きちんと設備洗浄ができている場合は、配線撤去も含めて

重機で全てを壊してしまうケースもありますが…。

新設工事

新設工事はプラント新設というケースだけでなく、設備更新工事でも該当します。

プラント建設が少なくなった現在は、設備更新が多く撤去→新設という流れが習慣になっているエンジニアも多いと思います。

小物 → 大物が撤去工事の流れなら、新設工事は大物 → 小物の流れとなります。

土建

新設の初手は土建です。

- 更地:建物の建築

- 更新:梁や基礎の改造

いずれも建物にとっては新設の扱いで良いと思います。

化学プラントの工事の中で最も時間のかかる工程です。

体感で50%程度でしょうか。かかりすぎだと思いますが^^

設備新設

化学プラントのメイン工事である設備新設。

設備撤去と合わせて1・2を争いますね。

この工程はギャラリーも多く、目立ちます。

設備断熱

設備を設置すると次に断熱工事があります。

ここを誤解するエンジニアは割といます。

先に配管を付けてから断熱を付けても良いのでは?

設備の断熱では、その周囲に足場が必要です。

足場があることで配管が設置できないことが多いです。

その意味で断熱は、工事としては設備新設に次ぐ大物工事に該当します。

配管設置

配管は配線よりも大物の工事です。

断熱工事が終わると、配管工事です。

撤去の逆ですね。

配線設置

配管が取りつくと、配線工事です。

気密試験

配管・配線工事が終わると、気密試験です。

これも理由があります。

自動弁の配線が付かないと、気密試験ができないからです。

自動弁の開閉ができないからですね。

このために、配線工事が先で、気密試験が後になります。

分割が大事

マスター工事工程表で大事にしないといけないことは「分割」です。

マスター工事で細かい工事工程を書いてもあまり意味がありません。

なぜわかりにくいかというと、以下の安全に関する情報が無いからです。

- 上下作業の有無

- 立入禁止時期の有無

- 必要工事量の把握

ゼネコンが作る資料がこういう工程表であり、ユーザーにとっては分かりにくい工程表と言えます。

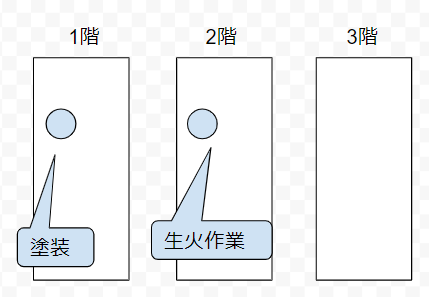

階で分ける

マスター工事工程表では階(フロア)を分けて考えるのが基本です。

下の図を見てみましょう。

これは3階建ての化学プラントです。

1階と2階をまたがった設備が設置されています。

2階で生火作業をしていて、1階で塗装作業をしているとします。

生火が下の階に落ちてきて、塗装の溶剤に着火する危険があります。

こういう上下作業を防ぐために、階で分割した工程を作成することが普通です。

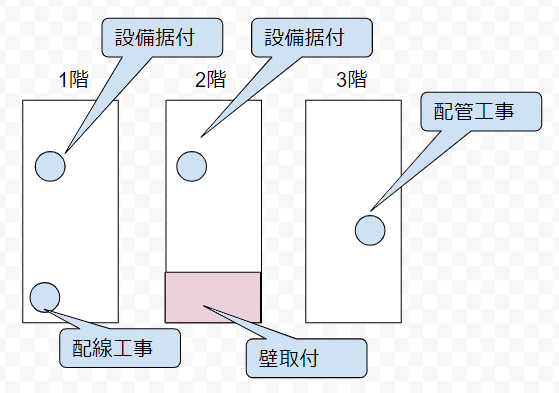

エリアで分ける

マスター工事工程表では階ごとにエリアで分割します。

下の図を見てください。

各\階で工事が入り乱れていますね。

現実的にありがちです。

大量の配管工事に対して断熱工事と配線工事が重なり合っているカオスな状況を見ることの方が多いですけど^^

エリアで分ける時の考え方をいくつか紹介しましょう。

設備据付が最優先

化学プラントの工事で一番重要な工程が、設備据付作業です。

設備据付を行うためにすべての業種が協力するのが、化学プラントの工事です。

- 設備据付のために障害となる設備(配管・配線など)を除く

- 設備据付用の重機のルートを確保する

- 設備据付作業時に近くで別の作業をしない

これらの要素を抑えるためには、マスター工事工程表で階・エリアごとの設備据付の情報が大事となります。

土建工事を確保

設備据付の準備のために土建工事が大きな工期を占めます。

工期だけでなくエリアも占めます。

例えば床の塗装をするだけでも、他の業種は立ち入りが制限されます。

壁の取付作業をするだけでも、そのエリアに他の工事会社は入れません。

一方、配管配線工事なら同じエリアでも「譲り合って」工事することができます。

大人の譲り合いではない、どろどろした世界ですけどね…。

分割することで見えること

マスター工事工程表で階やエリアを分割すると見えることがあります。

それが「工程が厳しいエリア」と「工程が緩いエリア」の仕分けです。

「工程が厳しいエリア」を特定をすることで、そこに戦力を注入することができます。

全業種がそこを最優先に工程調整をします。

それが、日本の工事会社の良いところ。

コンカレントエンジニアリングとは

コンカレントエンジニアリングとは同時並行と考えるといいです。

「同時並行」「協働」という単語がカギです。

狭義の定義としては、以下のような表現ができます。

製品開発において、概念設計/詳細設計/生産設計/生産準備など、各種設計および生産設計などの工程を同時並行的に行うこと。

設計部門内で複数の設計者が共同作業を効率的に進めることを指す場合もある。

広義の定義としては、以下のような表現ができます。

企画・開発から販売・廃棄にいたる製品ライフサイクルの全フェイズに関連する部門が、製品の企画や開発、設計などの段階に参加・協働することを言う。

開発・設計のプロセスに、生産や購買、品質保証、営業、マーケティング、サービスの各部門、さらには社外の部品メーカーなどが参加することで、これら後工程の情報を開発者にフィードバックすることで全体的なコストダウンを行うことが目的となる。

文章が長いですね…。

イメージで捉えましょう。

非コンカレントエンジニアリングのイメージは下のとおりです。

概念設計/詳細設計/生産設計/生産準備それぞれの工程が、1つ1つ完結してから次の工程に移るエンジニアリングです。

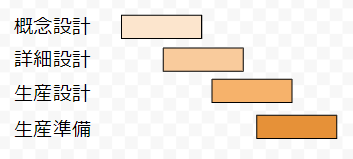

一方、コンカレントエンジニアリングのイメージは以下のとおりです。

概念設計/詳細設計/生産設計/生産準備それぞれの工程が、重なり合っているのが分かりますね。

コンカレントエンジニアリングの定義は、基本的にこれだけです。

「工程の重なりをどこまで広げるか」によって、狭義・広義の差があるだけです。

基本設計が提示されない

基本設計が決まらないけど、プロジェクトが進行することはよくあります。

基本設計が決まらないのは、実験が進んでいないから。

研究 → 実験 → 基本設計 という流れにおいて、実験で時間が採られて進まないことが増えています。

実験結果を待ってから、起業化をしても上市までに時間がかかります。

ここをコンカレント化します。

実験結果を待たずに、工場側で実現可能な設備フローを作成します。

逆に、その設備フローで実現できる運転条件を、実験で求める。

こういう発想がコンカレントエンジニアリングで常態化しています。

設計の前に設備を購入

設計の前に設備を買うことも増えています。

普通は、基本設計 → 詳細設計 → 設備購入 という流れです。

基本設計が進んでいないから、詳細設計も進まない。

それでも設備納期が掛かるので、設備は購入してしまう。

常態化しています。

設計書を書き上げないケースが非常に増えています。

これはプロジェクト視点では悪くはありません。スピードが速いですから。

企業の中長期的なエンジニアリング視点ではよくありません。

設備の設計思想が残らないからです。

設計能力を備えたプラントエンジニアの養成ができないからです。

機器納入前に工事が始まる

機器を購入する前に、工事が始まってしまう場合があります。

これは常態化し過ぎて、常識となりかけています。

ジャストインタイムに機器を納入するという場合もあります。

機器納入 → 保管 → 据付準備工事 → 据付 という流れが普通であるのに、

据付準備 → 機器納入 + 据付 となることが、コンカレントエンジニアリングでは発生します。

工事視点では、「綱渡り」という表現も可能です。

保管のための重機を手配しなくていいというメリットがありますが、

デリバリーの調整・工事の調整をしないといけない点で、大変です。

特に、デリバリーの調整は化学装置メーカーも制御できないようになっていますから ^^

そこにコストや労力を掛けてコンカレントエンジニアリングをするほどの、費用対効果は得られません。

参考

関連記事

プロジェクトについてさらに知りたい方は、以下の記事をご覧ください。

最後に

化学プラントのプロジェクトの工程表の考え方をまとめました。

設計と工事の2段階に分けます。コンカレント的に考えるとはどういうことか具体的に解説しています。

オーナーエンジニアは設計も工事も自分で工程を立てることが大事ですね。人任せは危険です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。