配管工事やプラント設計において、配管継手の選定は非常に重要なポイントです。配管継手は配管同士をつなぐ役割を持ち、種類によって用途や性能が大きく異なります。

エルボ・チーズ・レデューサーなど決まりきった部品ですが、それぞれの機能や選択肢を知っておくことは、機械や配管のエンジニアにとって必須です。

この記事では、代表的な配管継手の種類とその特徴を詳しく解説し、適切な継手選びの参考になる基礎知識をお伝えします。

自由度の高い配管設計だからこそ、基礎から理解しておきましょう。

配管知識は機械エンジニア必須!

突合せ溶接継手

フィッティングは配管の口径や向きを調整するために使う部品です。

直管パイプとの接続方式としてねじ込みと溶接の2種類がありますが、化学プラントでは溶接が一般的。

突合せ溶接継手ですね。

ねじ込み継手は漏れるリスクが高いですからね~。

溶接でも差し込み溶接と突合せ溶接があります、突合せ溶接が多いです。

差し込み溶接は高圧ラインに使い突合せ溶接は低圧ラインに使いますが、低圧が大半のバッチ系化学プラントでは、突合せ溶接ということです。

エルボ

フィッティングの種類と使い方について解説しましょう。

まずはエルボから。

エルボは以下のようなイメージです。

エルボはEと表記することもあれば、Lと表記することもあります。

エルボは肘という意味。

肘と同じように、配管の角度を任意に変えることができる継手です。

90°エルボ

とはいえ、99%以上は90°エルボを使います。

これは配管数量が多いバッチ系化学プラントで、配管を効率的に配置するためです。

配管数量が少ない場合は、箇所を限定して90°エルボ以外を使うこともあります。

45°エルボを2個使って向きを変える方法と、90°エルボを1個使って向きを変える方法では、90°エルボを使う方が溶接数が少なくて安価・効率的ですよね。

それでも45°エルボを2個使わないと、配管を通せない場合というのはたまにあります。

この辺は、配管設計の工夫と言えるでしょう。

180°エルボはそもそも使う機会はほぼないはずです。

180°エルボを使うのは設計者としては「負け」だと思っています。

場合によっては仕方がない部分はありますが、私のこだわりとして180°エルボは使いませんね^^

45°エルボ

45°エルボについて解説します。

限定的ですが使用用途は明確にあります。

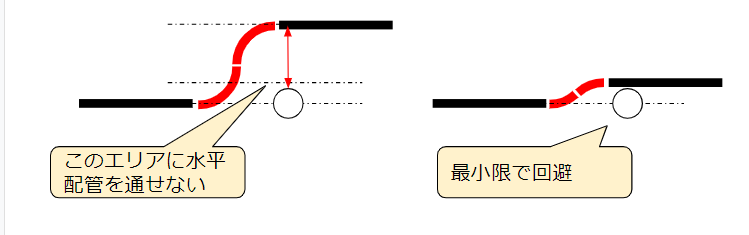

干渉する配管を最小限で回避

1つ目は干渉する配管を最小限で回避する場合。

化学プラントでは現地工事になって初めて、配管が干渉することに気が付くことは多いです。

干渉を回避するように配管のルート変更をしないといけませんが、90度エルボで回避すると思った以上にスペースを取ります。

被害を最小限にしたい場合は45度エルボを考えてください。

具体的には以下のイメージです。

これは平面配管図をイメージしています。

水平方向に渡す新設配管の途中に垂直配管があり、干渉してしまうという場合です。

新設の水平配管にエルボを追加して回避しますが、90°エルボで回避する場合に比べて45°だと「すっきり」回避できるのが分かるでしょう。

大気脚を取る

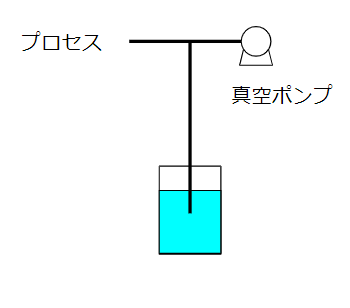

大気脚とは「真空系統内で水注を利用したシール」のことを指します。

プロセス系内を真空に保ちつつ、プロセス中のミストやヒュームを分離するときに活用します。

バッチ系化学プラントではスチームエゼクタを使う真空系統や、乾燥工程の真空系統に大気脚を使うことが多いです。

大気脚はプロセス配管とシール水が連結しています。

上の図のような完全に垂直な配管だけで構成されていれば、問題はありません。

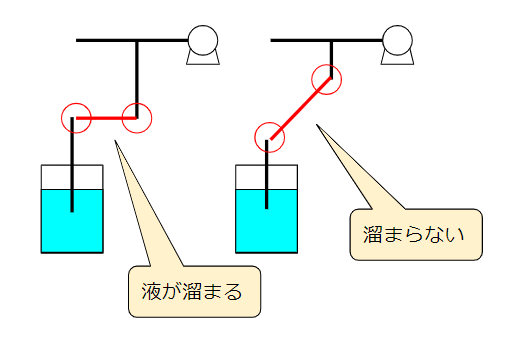

一般にはプロセス配管とシールポットが水平方向にズレがあるので、エルボで配管向きを変えないといけません。

もし90°エルボを使うと、途中に水平配管ができてしまいます。

水平配管は必ず液が溜まり、運転に悪影響が出ることがあります。

そこで45°エルボを使うと、液たまりによる配管のシールを完全に回避することができます。

余計な心配を回避するためにも45°エルボを使いましょう。

粉体やスラリー液をヘッドで落とす

粉体やスラリー液をヘッドで落とす場合も、45°エルボを使います。

配管の組み方や考え方は大気脚と同じ。

粉体やスラリー液は水平配管中に溜まる可能性が高いです。

可能な限り垂直配管にすべきですが、水平配管をゼロにすることはできません。

そういう場合は45°エルボの出番。

ショートエルボ

エルボは2種類あります。

ショートエルボとロングエルボです。

一般にはロングエルボを使うので、プラントエンジニアでもショートエルボの存在を認識していない人がいます。

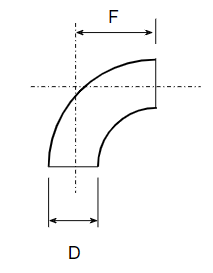

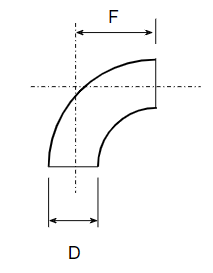

エルボの主要寸法

エルボの主要寸法をまずは確認しましょう。

エルボは口径Dと半径Fの2つでメインの形状が決まります。

ロングエルボとショートエルボは同じ口径Dでも半径Fが違います。

ロングエルボ=ショートエルボ×1.5

ロングエルボの方がショートエルボより、曲げ半径が大きく緩やかな変形をしています。

ショートエルボは訳アリ

ショートエルボを使っている個所を見れば何かワケがあるのだな・・・と推察できます。

その設計配管が何かと干渉するのでしょう。

配管図のチェックやスプール図の作成段階では要チェックです。

図面通りに作らないと・施工前の現場スケッチをちゃんとしていないと、配管が通らない場合があります。

割れやすい

ショートエルボの最大のリスクは割れやすさ。

曲げ半径が大きく無理して曲げる方向なので割れやすいイメージを持てるでしょう。

外径側の薄肉部が不均一になりやすいです。

だからこそ通常はロングエルボを使うのですね。

チーズ

チーズは以下のようなイメージです。

T管とかTなどと表現することもあります。

チーズは配管内の流体の方向を2方向に分割するために使います。

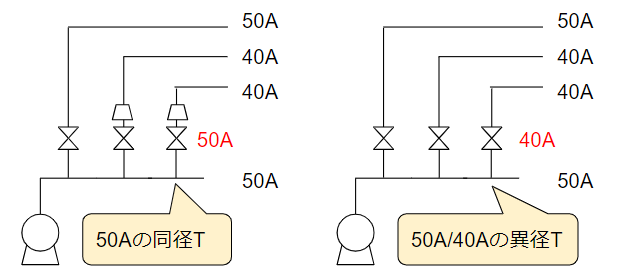

同径T

同径Tはヘッダーで多用します。

ヘッダーのメイン管が50Aで枝管が40Aという場合は要注意。

50Aの同径Tで枝を出して、レデューサで40Aに絞る方が良いでしょう。

というのもバッチ系化学プラントでは、後々になってそのラインを50Aで使いたくなったというケースがあるからです。

異径T

バッチ系化学プラントでは異径Tはあまり出番がありません。

出番としてはグラスライニングやフッ素樹脂ライニングの異径T。

これらは同径Tでも異径Tでも面間が変わらないケースが多いからです。

先の例ではメイン50A/枝40Aの場合に異径Tを使うと余計なレデューサを減らすことが可能です。

コストダウンですね。

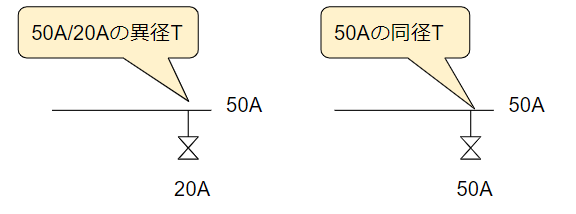

配管の液抜きに異径Tを使う場合がありますがここは考えものです。

コストダウン目的で抜きの口径を20Aくらいにするケースがあるでしょう。

この例で左の異径Tと右の同径Tのどちらがコストダウンになると思いますか?

結構微妙な話です。

「材料費+溶接費+取付費」の総和で決まる話です。

口径が小さい方が得だ!って即決できるわけではありません。

それぞれの会社で変わる可能性があるのでエンジニアとしてはちゃんと考えたいところ。

私の職場では同径Tの方がメリットが出ます。

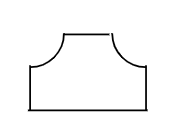

レデューサ

レデューサは以下のイメージです。

レデューサはRと表現することもあります。

レデューサは配管口径を変える場合に使います。

配管ラインの途中でレデューサを使うことは少なく、設備の接続ノズルと配管口径が違う場合に使うことが多いです。

配管ラインの出発点や最終点で登場します。

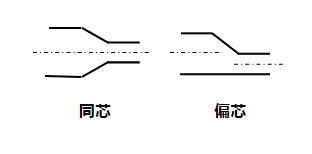

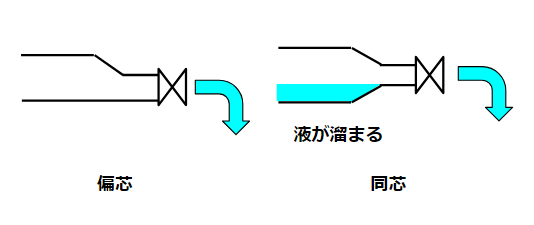

レデューサ前後の配管を中心で合わせる時は同心レデューサ、配管の端面を合わせる時は偏心レデューサを使います。

偏心レデューサを使う目的は、液たまりやガスたまりを極小化するためですね。

そんな細かいことはどうでもいいから、レデューサは全部「同心」でいいでしょ?

そう考える人は一定数存在します。

エンジニアでも配管設計者でも工事会社でも共通。

ここはそれぞれの会社の思想が見えてくる部分。

化学プラントでは配管ライン中の薬液の洗浄や、設備の安全運転のためにも偏心レデューサの「こだわり」は是非とも発揮したいところです。

ポンプ周り

まずはポンプ周りで起こる問題を解説します。

レデューサの同心・偏心問題としては典型例です。

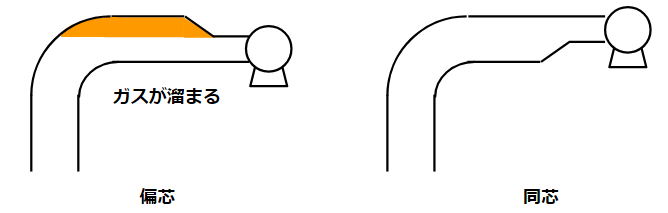

吸込み

吸込みタイプをチェックしましょう。

吸込みタイプは以下のような形をしています。

吸込みタイプとは、ポンプよりも液の吸込み口の高さが低い形状を言います。

吸い込む液体の液面が大気圧下の場合、ポンプ吸込み口の配管は負圧になります。

キャビテーションが起こると運転できません。

ポンプ吸込み口は、配管口径とポンプノズル口径が一致しないパターンが多いです。

配管口径とポンプノズル口径が違うと、レデューサを付けて口径調整をしないといけません。

ここで偏心レデューサを使う場合配管の下部が水平になる構造にすると、配管上部でガスが溜まります。

ガスが溜まると、圧力損失が増えたりキャビテーションを誘発させたりポンプ内で振動が発生したりします。

ポンプ運転の効率を悪化させます。

吸込みタイプの場合は、偏心レデューサは配管上部が水平になるように付ける。

同心レデューサを使った場合は、強制的にガスたまりができて簡単に回避する方法がありません。

蛇足ですが、ポンプノズル口径が配管口径より小さいのはポンプメーカーの都合。

ポンプノズルでの圧力損失を犠牲にしてでも、ポンプの効率を上げるため。

ポンプの効率を上げるためには、ノズルは最小化したいからですね。

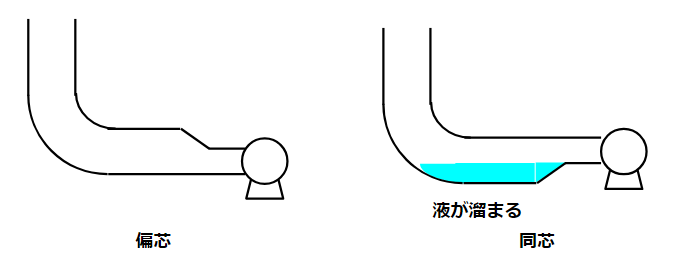

押込み

吸込みタイプと同じように、押し込みタイプをチェックしましょう。

押し込みタイプは吸込み液の液面がポンプよりも上部にあります。

吸込み口の自重を利用できるので、キャビテーションの可能性は低いです。

この例では、偏心レデューサを配管上部が水平になるようにすると、配管内部で液たまりができます。

偏心レデューサを配管下部が水平になるように付けると、液が溜まりません。

とはいえ、ポンプの分解点検をするためには、毎回プラグを抜かないといけません。

これって結構面倒です。

それならば、いっそのこと液抜きバルブを付ける方が確実な方法です。

液抜きバルブを付けると、偏心レデューサの向きの指定は不要です。

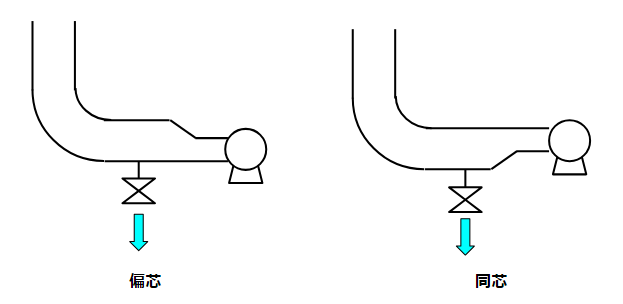

水平液抜き

水平配管の液抜きの例を見てみましょう。

これは偏心レデューサを使い配管下部が水平になるように付けます。

同心レデューサを使うと液たまりができます。

バッチ系化学プラントでは、スラリー性の液体を間欠的に送ることがあります。

ここで液抜きをしっかりしないと結晶が配管内に溜まります。

ポンプを使い終わった後は液抜きをします。

液たまりや配管内の閉塞を極力少なくするために、水平液抜きを使います。

P&IDだけを見て満足していると、配管図で見落としがちな箇所ですよ。

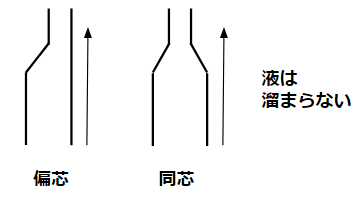

垂直流れ

最後に垂直流れを見てみましょう。

垂直流れの場合は、同心・偏心の差はありません。

どちらでも問題ありません。

施工しやすさの面で同心が重宝されるでしょう。

コストが安く流れの急変も起こさない同芯の方がベターですね。

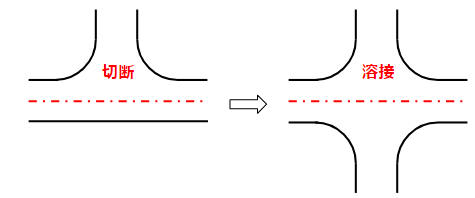

クロス継手

クロス継手はあまり使わない方が良いでしょう。

特に鉄・ステンレスの溶接物は避けた方が良いです。

お手製

1つ目の理由はクロス継手が「お手製」ということ。

お手製とは、メーカーの汎用品として販売されていないという意味です。

チーズ継手を2個購入して、クロス継手を作り上げます。

下のようなイメージですね。

どうでもいいことですが、クロス継手は「X」で表現することもあります。

チーズ継手が「T」でクロス継手は「X」。分かりやすいですね。

さて、お手製のクロス継手は以下の問題を抱えています。

- 溶接工数が高くなる

- 普段あまり行わない溶接をする(普通は周溶接)

- 無駄な資材コストがかかる

いずれも「誤差範囲」の問題ですが、

それでも機械エンジニアとして配管設計をするうえでは、クロス継手は負けだと思っています。

漏れのリスクが高い

2つ目の問題は、漏れのリスクが高いということ。

メーカー純正の継手ではなくてお手製であるがゆえに、漏れのリスクを高める方向になります。

普段の周溶接とは違う溶接方法であり、失敗のリスクもあります。

溶接をしてPT検査と気密検査をして健全性を確認したとしても、

溶接をしている段階で漏れのリスクは高くなります。

漏れを極小化したい化学プラントのエンジニアとしては、クロス継手はできるだけ避けたいですね。

そもそも配管設計に問題あり

3つ目は、そもそも配管設計に問題があるということ。

- クロス継手はなぜ必要なのでしょうか?

- クロス継手でなければできない配管レイアウトでしょうか?

クロス継手を使わずに、チーズ継手を2個繋げれば同じ機能は果たせるはずです。

クロス継手を使わざるを得ない場合として考えられるのは以下の場合でしょう。

- 枝管2本を繋ぐだけの配管高さがない

- ヘッダーのスペースが足りず、チーズ継手をクロス継手にせざるを得ない

- 枝取り配管の改造範囲を極小化したいために、チーズ部分をクロス継手に改造する

こんなケースになるということはプラントの増改築の限界が近いということです。

無理はよくありませんね。

参考

配管設計の知識は化学プラントの機械系エンジニアに必須です。

本サイト以外にも、以下のような書籍を使ってさらに勉強を進めましょう。

関連記事

関連する配管設計の考え方をさらに知りたい方は、以下の記事をご覧ください。

なお、以下のサイトが参考になります。

最後に

配管継手はプラント配管の安全性と効率を左右する重要な部品です。用途や環境に合わせて適切な継手を選定することが、長期的な運転安定性につながります。この記事で紹介した種類と特徴を理解し、実務に役立ててください。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント