化学プラントではタンクや槽が非常に多く使われます。一見すると単なる「液体を貯める容器」に見えますが、その役割は用途によって大きく異なります。

本記事では、原料の貯蔵、廃油排水の管理、分液やバッファなど、用途別にタンクの役割を分かりやすく解説します。タンクの使い方を理解すれば、設計・運転・保全がより効率的に進められます。

大量に貯めたい

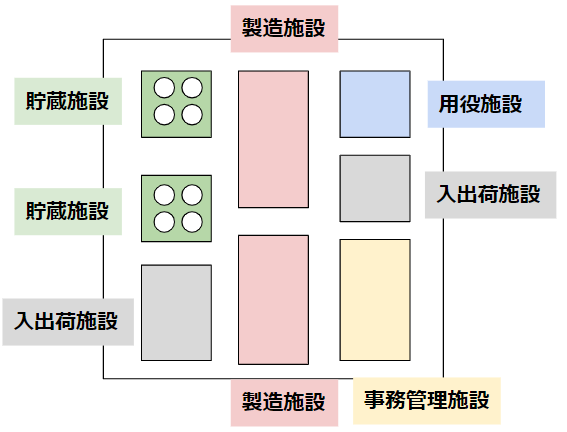

タンクの目的として最初に思いつくのが、大量に液体を貯めたいというもの。化学プラントの製造施設では大量の液体を使います。

危険物製造所では危険物を一定時間以上滞留させてはいけません。一度危険物製造所に入れたものは外に出す必要があります。そのために、危険物製造所の大きさはある程度限界があります。液体の取扱量がここから決まってきます。危険物製造所(製造施設)以外の場所に液体を貯めるためには、タンクが欠かせません。

液体と言っても原料系と廃油排水系で使い分けをします。

原料

化学プラントで液体というと原料そのものが当てはまります。水も代表的な液体でタンクで貯めることがあります。他にもチラー水や有機溶媒なども、液体原料として扱いましょう。

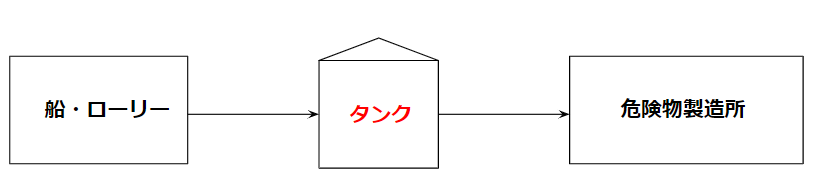

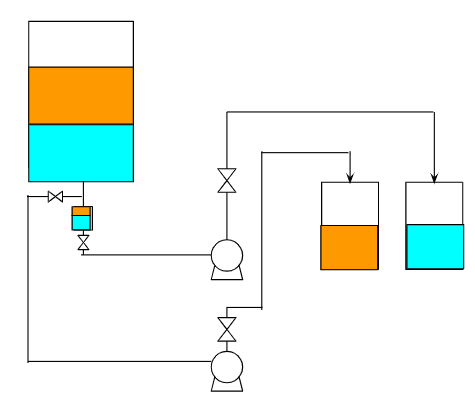

このフローのように、船やローリーなどから大量の液体をタンクに移送します。タンクに貯めた液体を少しずつ危険物製造所に送って使用します。

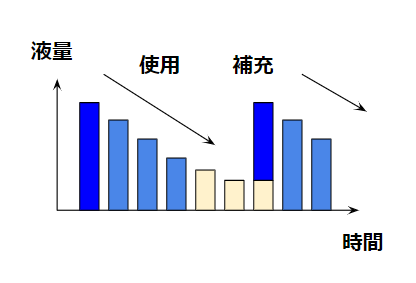

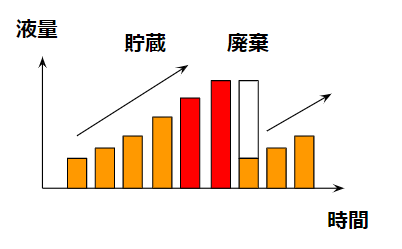

これを時系列のグラフにすると以下のようになります。

時間がたつにつれて液量はどんどん減少していき、空になるまでに補充をします。このサイクルを運転中はずっと続けます。

大型のタンクになると、1つの危険物製造所だけでなく複数の危険物製造所に送ります。それぞれの危険物製造所で使う量が変われば、生産する時期としない時期の差があって、液面の予想量は複雑になっていきます。

また、タンクの内容物を把握する手段の問題も。差圧式液面計を使って管理しますが、これが時々刻々結構変動をします。有機溶媒では蒸発して大気に放出されぶ分もあります。この辺りを考えながら余裕を持った補充サイクルを組まないといけません。

廃油排水

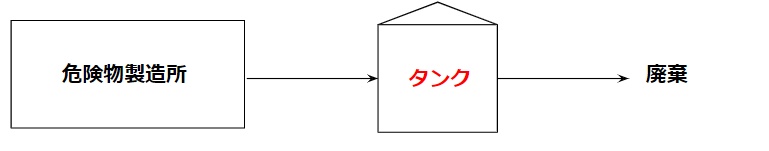

危険物製造所から排出される廃棄物である廃油排水もタンクに貯めます。タンクに貯めるのは、廃棄物の処理が連続的でない場合です。

連続処理ができる液体なら、タンクに貯める必要はありません。

例えば排水処理施設で処理可能な負荷が低い排水や、雨水はタンクに貯めずに排水溝で流します。廃油排水のタンクの液面と時系列の関係をグラフにすると、以下のようになります。

液面に少しずつ廃油排水が溜まっていき、溢れる前に廃棄します。廃棄サイクルに応じた、タンクの容量を決定する必要がありますね。

複数化

原料系でも廃油排水系でも複数のタンクを並列設置しておきましょう。1基だけで処理する前提のプロセスはとても「もろい」です。

というのも、タンクを点検しようとしたら空にして運転を止めないといけません。使い続けていくうちに腐食していきますからね・・・。

例えば、100m3のタンクで毎日10m3ずつ使用する原料タンクを考えましょう。これを20m3まで下がると60m3補充する計画です。1つのタンクで対応しようとすると以下のようなテーブルになります。

| 日 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 液量 | 100 | 90 | 80 | 70 | 60 | 50 | 40 | 30 | 20 | 80 | 70 | 60 |

これを50m3の2つのタンクに分けると以下のような対応が可能です。

| 日 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 液量A | 50 | 40 | 30 | 20 | 10 | 40 | 30 | 20 | 10 | 0 | 0 | 0 |

| 液量B | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 40 | 40 | 40 | 30 |

補充頻度が短くなりますが、運転しながらタンクを空にして点検できる時間を作れます。もちろん両方のタンクが健全なら両方とも使用しても問題ありません。いざ点検しようとしたときに、運転を止めずに生産を続けれるかどうかという点で複数化が効いてきます。

ちょっと貯めたい

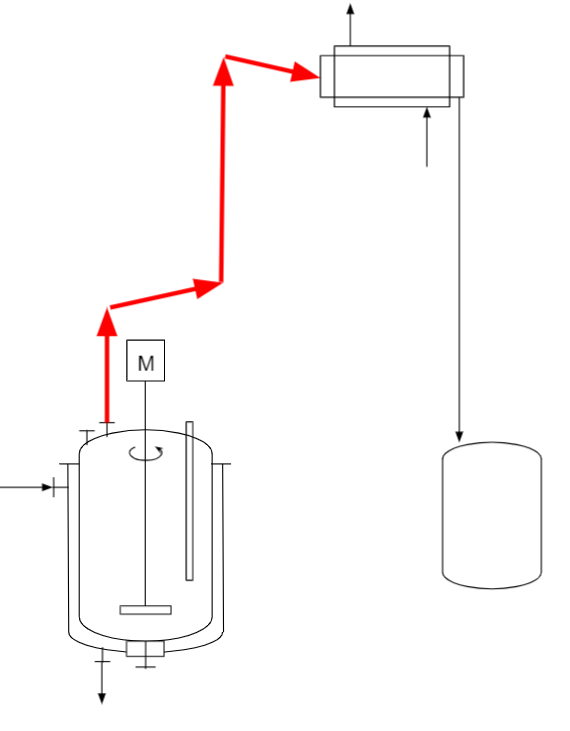

タンクは危険物製造所の中でもいっぱい使用します。この中で典型的な例を紹介しましょう。

分液

分液でタンクを使う例は多いです。

反応器で水と油の2層に分かれていて、水層と油層に分けるときには貯めるタンクが必要です。

ここで使用するタンクは反応器のサイズより大きいことはないはずなので、大きさは反応器のサイズで自動的に決まってきます。反応器の大きさが生産量で決まってきて、プラントサイズが決まるという関係から、タンクサイズも自ずと決まってきます。

基本的には廃油排水と同じ扱いで良いですが、バッチ系化学プラントの場合はバッチが終了したら空になるまで移送するon-off的な使い方もよく見かけます。

危険物製造所内で液体を常時貯めておくことはできないため、on-offもしくは連続的に処理することが求められます。連続分液をする場合でタンクを付ける場合は、分液後の液体に追加で薬剤を入れて連続処理するような場合でしょう。

蒸留も分液と同じ発想です。液体を分離する手段が違うというだけですね。

タンクの容量は反応器の容量の制約を受けるという意味で、分液と同じです。

バッファ

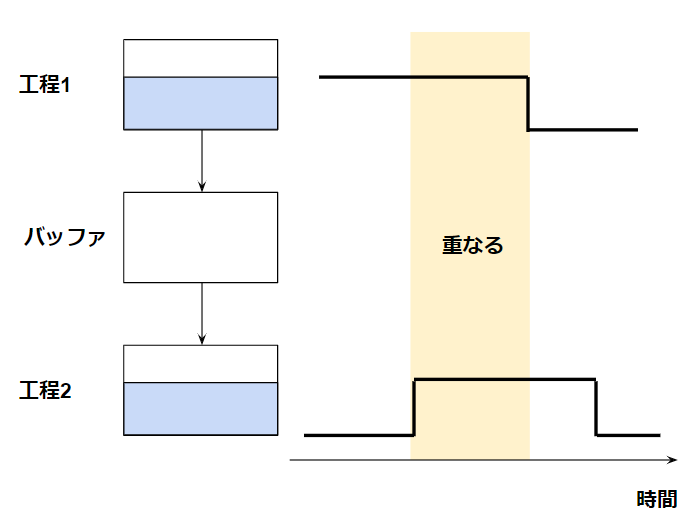

タンクにはバッファの機能があります。

工程1と工程2それぞれ時系列で表示して、同じ時間帯に使用している場合があります。ここでバッファタンクがない場合には、工程2が終了するまで工程1を運転することができません。生産プロセスによっては特定の反応器だけ占有率が高い場合があります。このボトルネックを解決するために、バッファタンクを設置するというケースは割と一般的に見られます。

調整

タンクでは各種調整をすることが可能です。

- 液体の濃度を調整する(例えば濃硫酸を希硫酸に希釈する)

- 粉体を水と混ぜてスラリーにする

- 液体の温度を調整する(温水やチラー水)

調整用のタンクとしては撹拌機が付くことが多いので、タンクとして使う例は多くはありません。ユーティリティの貯留タンクとして使うことが相対的に多いでしょう。

参考

関連記事

最後に

- 化学プラントでは、タンクの用途によって設計や運用方法が異なります。

- 大量貯蔵は原料や廃油排水向け、少量貯蔵は分液・バッファ・調整用として使用されます。

- タンクの複数化や適切な容量設計により、安全で効率的な運転が可能です。

タンクの役割を理解することで、P&ID作成や運転管理、保全作業もスムーズに行えるようになります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント