化学プラントで仕事をしていてまず困るのは、「P&IDが読めない」という問題。配管、バルブ、タンク、計装、電気などが線と記号でぎっしり。慣れないと意味がさっぱり分かりませんよね。

でもP&IDを読む力は、化学工場で働くエンジニアにとって必須のスキル。特にバッチプラントでは、現場の操作やトラブル対応の正確さが求められるので、図面の理解度が成果を大きく左右します。

この記事では、初心者でも現場で役経つP&IDの読み方・見るべきポイントをやさしく解説します。

この内容を理解して実践できるようになれば、P&IDをかなり読み解くことができるでしょう。

この記事は、P&IDシリーズの一部です。

切替ラインでP&IDが複雑になって管理が難しくなる理由

【配管計装入門】P&ID(配管計装図)シンボル一覧と意味をわかりやすく解説!

P&IDが一枚に書けなくなった時の分割するコツ

P&IDのラインスペックから見えてくるさまざまな情報

P&ID記号の基本|機器・配管・バルブの見方と実務での使い方を解説

The Engineering ToolboxのP&ID Templateを使ってみました

P&ID(配管計装図)って何?

P&IDとは、 Piping & Instrumentation Flow Diagramの略です。

設備・配管・制御などの情報が網羅的に記載されてものです。

現場の重要情報が記載されている、重要資料です。

P&IDはいろいろな用途に使います。

- 現場での特殊な作業

- 非常時の状況確認

- 設備の増改築の検討

- 技術的な検討

10年以上この仕事をしていますが、「記載ルール」が十分でないことに悩んでいます。

マイナスイメージに捉える人が多いですが、発想を逆転させましょう。

ルールがないのだから、自分たちでルールを作れるということです。

自由に記載しましょう!

プラントの特性に応じて、設備的に注意すべきことを記載することが可能です。

- ガスケットペーストの範囲

- 切替配管の箇所

- 遮断板の箇所

- 設備洗浄のルート

- 各製品で使う配管

いろいろな情報をP&IDに盛り込むことが可能です。

化学プラントの生産プロセスはど1つとっても同じものはなく、それぞれに特性があります。

統一ルールがなく自由自在に記載できるP&IDの方が、都合がいい面があります。

略フローとP&ID

化学プラントの略フローとP&IDは初めての人が見ると、混乱するくらい共通点があります。

他の設計図書は、見ただけで中身が違うことが分かります。

ところが、略フローとP&IDは一見すると似ている部分が多いです。

- プロセスに関係する流体の流れ

- 機器略図

- 機器番号・名称

- 制御計器

この辺りの情報は、共通しています。

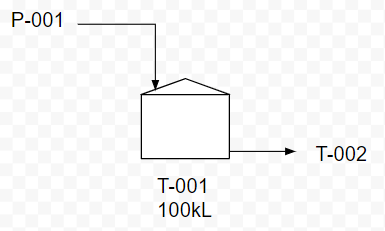

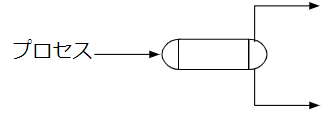

図で記載すると以下のとおりです。

ここまでは略フローとP&IDで共通しています。

略フロー

略フローはプロセス全体の概略を示す資料です。

下の略フローを見てみましょう。

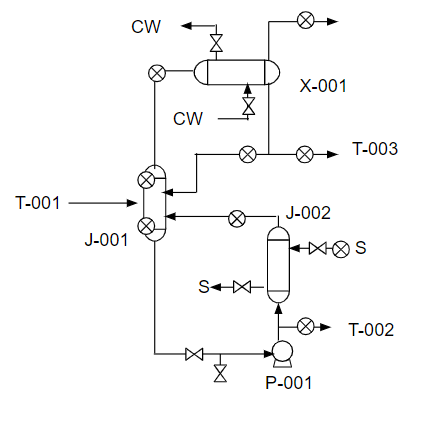

これはT-001にある原料を、X-001~003という3つの熱交換器で熱交換をして、

T-002とT-003に液を分離するという仮想プロセスです。

これを1枚~数枚の紙に収めた資料が略フローです。

主要設備としてのタンク3基、熱交換器3基がどういう位置関係にあるかを示しています。

タンク3基は仕様である「容量」も記載していますね。

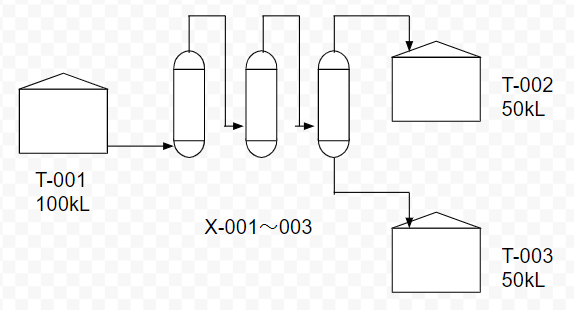

P&ID

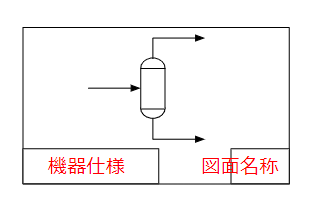

P&IDは個々の設備の詳細を記載した資料です。

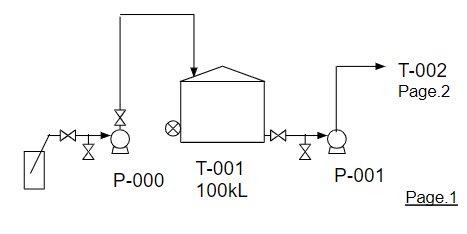

下の資料を見てみましょう。

1枚の紙に装置1つを記載した資料です。

上の略フローの例では10枚程度のP&IDが書けるでしょう。

1つ1つの設備に対して詳細情報を付与しています。

- 計器の番号

- 機器の形状

- 内部の構造物

- 機器の付属品

- 断熱の有無

- 配管の流れ

- バルブ類

本来は以下の情報も記載していますが、今回は省略しています。

- 機器の材質

- 機器の保温

- 配管の材質

- 配管の流体名

- 配管の保温

- バルブ類詳細

- 流体の送り先

1枚1枚にプラントを実際に構成する要素を記載していきます。

このP&IDが具体的な工事である配管図などの工事資料に発展します。

略フロー → P&ID → 配管図

このような流れで工事設計が進んでいきます。

バッチと連続のP&ID

P&IDは化学プロセスでもバッチと連続で違います。

それぞれの典型例を紹介します。

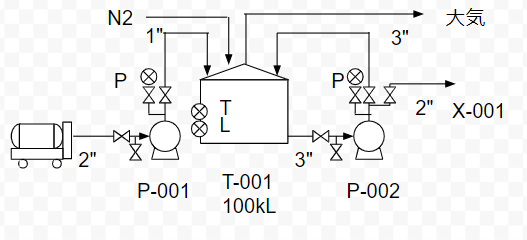

バッチプロセスのP&ID

バッチプロセスのP&IDについて紹介します。

反応器単位

バッチプロセスのP&IDは反応器を単位としています。

1枚のページの1つの反応器。

反応器は10基~20基は配置されているので、少なくとも20ページは必要となります。

P&IDは左から右に向かって流れるように記載するのが普通です。

左から原料が反応器に入ります。

反応器について知りたい方は以下の記事をご覧ください。

ジャケットで温度調整

バッチプロセスでは反応器にジャケットを付けて温度調整をするのが普通です。

反応器内で何かしらの反応をしたとして、「温めっぱなし」・「冷やしっぱなし」ということはありません。

多いのは一度温めて反応をさせて、反応後に冷やすというタイプ。

温める → 冷やすの順番です。逆はほとんどありません。

上の例ではSがスチーム、CWが冷却水を示しています。

詳しく知りたい方は、以下の記事をご覧ください。

ガスは熱交換器で冷やす

反応器で蒸発したガスは熱いガスは、ガスラインを通じて熱交換器で冷やします。

冷やしたガスは元の反応器に戻せば還流、別の反応器に移せば蒸留となります。

熱交換器で完全に冷えないガスは、別の場所に移送して処理します。

反応器は大気圧下か負圧下のどちらかが多く、加圧下での運転はほぼありません。

詳しく知りたい方は、以下の記事をご覧ください。

液はポンプで送る

反応プロセスで生じた液は、反応器底からポンプで移送します。

反応器には底抜きノズルが必ずといって良いほど設置されています。

バッチプロセスではポンプでの移送先が複数あるのが普通です。

反応で発生した水層と油層を分離する分液操作をするためですね。

詳しく知りたい方は、以下の記事をご覧ください。

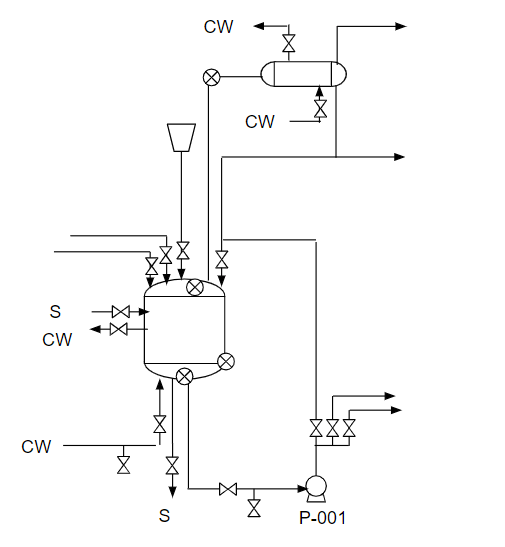

連続プロセスのP&ID

連続プロセスのP&IDについて紹介します。

塔が多い

連続プロセスでは塔が多いです。

バッチプロセスのように大きな容器で液を溜める場所が少ないです。

というのも液が連続的に流れていくからです。

温調の切り替えが少ない

連続プロセスはバッチのように温度調整をしません。

温めたら温めっぱなし、冷やしたら冷やしっぱなし。

上部のガス側はクーラー、下部の液側はリボイラーと区別して呼ぶこともあります。

バッチな私からすると、どちらも熱交換器

バッチのようにスチームと冷却水を同じ容器に入れる必要がなく、

配管本数が少ない傾向にあります。

計器が多い

連続プロセスは計器が多いです。

フロー図の×を○で囲ったものが計器です。

温度計・流量計・圧力計など様々な計器を付けます。

連続プロセスは安定した運転を行うために監視計器や調整計器が多いです。

今で言うと「自動化」されています。

バッチのように人が介入する部分は少なく、コスト面で有利です。

その代わり、製品の切り替えは難しいですけどね^^

移送先が固定

連続プラントは移送先が固定化されているのが普通です。

バッチのように水層と油層を人が切り替えるということはしません。

これは温調と同じく配管本数が少なくなる方向です。

P&IDの一般的な記載ルール

P&IDのルールは会社や事業所によって変わりますが、ある程度の共通ルールが存在します。

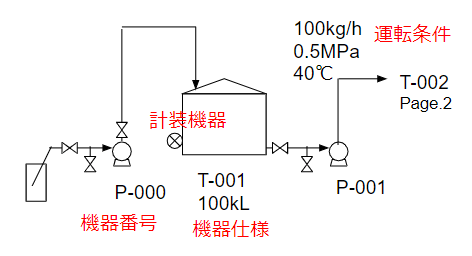

記入内容

P&IDには一般に以下の内容を記載します。

- 機器番号

- 運転条件

- 計装機器

フロー図としては以下のような表記をします。

この形が一応のスタンダードと言われています。

機器番号

機器仕様はP&IDに必ず記載します。

- 機器番号

- 主要仕様

- 材質

- 補足仕様

- 運転条件

これらを図面上に記載します。

一般的にはP&IDは横書きです。

機器仕様はこの左下に表形式で記載することが多いです。

主要仕様としては、次の内容が一般的です。

| 種類 | 仕様 |

| 槽 | kL |

| 熱交換器 | m2 |

| ポンプ | m3/h×m |

単位は工場の規模によってまちまちです。

槽の容量だけでもkL,m3,L・・・いろいろあります。kLとm3は同じですけどね^^

ポンプならm3/h,m3/min,L/min,kg/h・・・こちらもいろいろ。

取り扱っている範囲内で、桁数が低くなるような単位にすることが多いです。

連続系なら圧力はMPa単位ですが、バッチだとkPa単位を好むのが分かりやすいでしょう。

バッチなら1.0MPaを越えることはないので、MPaで表記するとすべての圧力が

「0.」で始まる表現になります。0.100MPa,0.450MPa,0.700MPa

MPaを使うと「0.」の分だけ桁が大きくなりますよね。

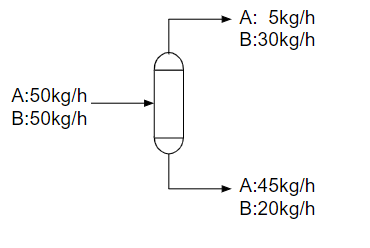

運転条件

運転条件としては以下のようなものを記載します。

- 圧力

- 温度

- 流量

- 組成

組成が変わる場合は以下のように図面上に記載するでしょう。

でも、これは連続プロセスの場合に限定されます。

バッチプラントでは記載しません。

記載できるだけのスペースがないという方が正しいです。

連続プラントなら運転条件はほぼ1つに決まり、スタートアップ・スローダウンの条件を追加するくらいでしょう。

でもバッチプラントなら少なくとも4~5個、多いと20個程度の運転条件があります。

これをP&IDの形で記載するのはほぼ無理です。

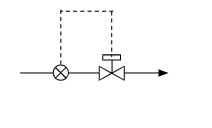

計装機器

計装機器としては以下を記載します。

計装機器は自動弁とセットになることが多いです。

この主従関係が分かるように、プロセスとは違う線種で表現することが多いです。

例えば以下のような例です。

線種って何?って思った方はこちらを見てください。

流れ方向

P&IDはプロセスの流れを示すもの。

流れは左から右に向かって書きます。

現場での左右を意識した表現ではありません。

左右は意識しませんが、上下は意識しています。

階高さをP&IDに無理して表記する例もあります。

「無理して」というのは、P&IDに書く項目の大小差が大きくて、

階高さを完全にきれいに区分するのが難しいからです。この辺は図面屋が苦労する部分。

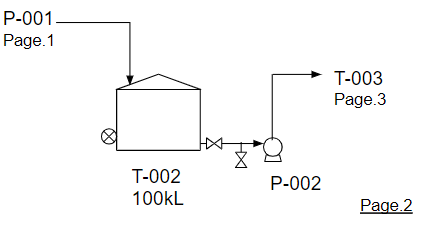

図面の接続

図面は一枚の紙で書くことは不可能です。

ということは、図面どうしの接続が必要です。

例えば以下の例。

右下にPage.1と書いています。

右端に「T-002 Page.2」と書いています。

これはPage.2にあるT-002に接続することを意味しています。

こちらがPage.2。

左上に「P-001 Page.1」という表現があります。

これは「Page.1」の「「P-001」から接続されることを意味しています。

2枚の図面の接続なので、2枚それぞれから参照できるような表現にします。

P&IDの細目ルール

P&IDの細目ルールを解説します。

これは会社や事業所によってかなりルール違う「ローカルルール」です。

とはいえこの細目ルールがないと、人に依存したP&IDになります。

これは同じ事業所内でもルールが変わることを意味します。

絶対に見にくいです。

細目ルールとして定めるべきことと、その具体例を紹介しましょう。

P&IDの一般的な記載ルールについてはこちらを参考にしてください。

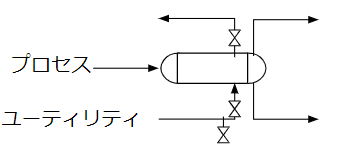

ユーティリティとプロセスは同じページ

ユーティリティ配管とプロセス配管は同じページに書きます。

ユーティリティ配管をプロセスページに書くということは以下のようなことを意味します。

逆にユーティリティ配管を書かないとこうなります。

略フローならこれでもいいですが、P&IDレベルの詳細図面になるとこれは許されません。

ユーティリティ配管にも制御や操作が含まれていて、プロセスと直結するからです。

ユーティリティ配管として熱交換器のような、明らかにプロセスに直結するものは必須です。

ポンプや攪拌機のシール水のようなプロセスには直結しないが、機器の運転に必要なものは書かない例もあるでしょう。

こういう場合はユーティリティフロー図を別に作成して、ユーティリティ系統が管理できるようにします。

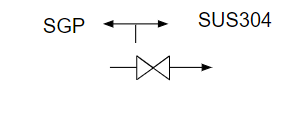

スペックブレイクを書く

スペックブレイクとはスペックの境目を示すものです。

例えば以下のような例です。

バルブの前後で配管材質が分かれることを意味します。

バルブがSUS304でバルブと接続する配管のフランジがSGPという意味です。

材質以外にも保温も同じような書き方をします。

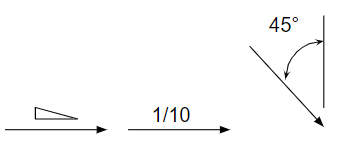

配管の傾斜を指示する

配管の傾斜を指示するルールがあります。

例えば以下のとおり。

左から順番に以下の意味を持ちます。

- 逆勾配にしない

- 1/10の傾きを付ける

- 45度の傾きを付ける

逆勾配や1/10というのは金属配管に限定されます。

45度は金属配管以外に、グラスライニング配管やフッ素樹脂ライニング配管にも適用されます。

- 逆勾配は水準器を当てて極端に勾配が付かなければOK

- 1/10という傾きを付けるなら、傾く配管の始点と終点の高さを配管図に明確に指示する

- 45度の傾きを付けるなら、45度のエルボを付ける

45度の傾きはどんな材質でもほぼ対応可能ですが、微妙な傾きは金属配管にしかできない。

こう思っていた方が良いです。

グラスライニング配管でも特殊角度のエルボを作ることは不可能ではありません。

その代わり、イニシャルコストが高くなり納期も延び、メンテナンス面で劣ります。

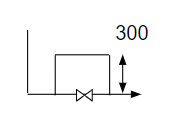

必要な寸法を書く

P&IDには必要な寸法を書きます。

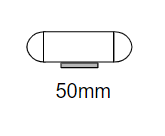

例えば以下のとおり。

逆Uシールと呼ばれる構造の高さを指示しています。

高さそのものにあまり大きな意味はありませんが、高さが少なすぎると運転ができません。

そのために一定の高さということで、300mmは確保してください。

というのがこの例です。

逆Uシール以外にも、配管高さを指示しないといけない例はいくつもあります。

還流ラインに多いでしょう。

保温を書く

P&IDの設備には保温を書きます。

例えば以下のとおり。

設備の保温を付ける箇所に適当なハッチングを入れて、厚みを記載します。

この例だと熱交換器のシェルに保温を付けて、チャンネルカバーには保温を付けません。

バッチ系化学プラントでは管内凝縮のコンデンサーが多いので、シェルには保温を付けずにチャンネルカバー側に保温を付ける例の方が多いですけどね^^

厚みだけで指示ができない保温・保冷の区分は会社によって大きく変わるでしょう。

保温・保冷が必要なのはバッチ系化学プラント独特ですよね。

攪拌機で反応をするときに加熱・冷却をするなら保温・保冷が必要となるケースがあります。

参考

プロセスフローに関する図書はあまり多くはありません。

社内でルール化されている場合が多いと思いますが、ルール化されていない場合は本記事や以下の本を参考にして徐々に作っていきましょう。

関連記事

P&IDについてさらに詳しく知りたい方は、以下の記事をご覧ください。

例えばP&ID記号一覧として、まとめているサイトもあります。こちらも合わせてご確認ください。

最後に

P&IDは最初はとっつきにくいですが、慣れてくると「設備の全体像」や「操作の意味」がグッと見えてきます。

化学工場で長く働くなら、P&IDは読めて当たり前。逆に言えば、これが読めるようになるだけで周囲と差が付くかもしれません。

最初は1つのユニットから、現場と図面を何度も照らし合わせて、少しずつ慣れていきましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント