化学プラントの減圧系ラインでは、水シールを正しく機能させることが安全運転の基本です。そのために役立つのが「大気脚」です。大気脚は見た目はシンプルですが、設計や運転条件によっては正しく機能しないこともあります。

本記事では、大気脚の原理や寸法設計、使用例をわかりやすく解説し、安全かつ確実に活用するポイントを紹介します。物理的に単純な構造のはずですが、多少考えることがあるので見落としなく考えたいです。

この記事は、設計圧力シリーズの一部です。

圧力容器の安全な減圧方法|減圧弁と安全弁の正しい使い分け

圧力容器の強度計算をすばやく行う方法|必要最低限のチェックポイント

圧力容器の強度計算を現場目線で簡単解説【基礎から応用まで】

ガスラインの設計が安全上とても大事な理由|化学プラント

ガスライン設計の限界と反応調整によるプロセス制御の実際

熱交換器とシールポットの使いわけの基礎

タンクの設計圧力の設定で注意すべきこと

タンクの気密・水圧・水張試験とは?圧力試験の基本と違いを解説

大気脚の原理

大気脚の原理はとてもシンプルです。水シールを減圧時にも適切に作動させるための装置です。減圧時でも大気の代わりとなる脚というくらいの意味でしょうか。。。水シールはラインの末端を水タンク中にディップさせておき、末端が直接大気に開放されていない構造です。

減圧下のラインに空気が漏れ込まないように、水でシールをするのが大気脚の主目的です。設計上は圧力と液ヘッドの関係で決まります。

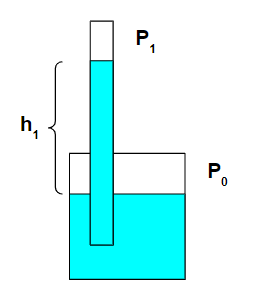

上の式の関係を、数式で表せば

$$ P_0-P_1=ρgh_1 $$

となります。シール液は一般に水なので、P0は101.3kPaA・P1は最低でも0kPaAであること考えると、h1は最大でも10mです。

(101.3-0)×1000/1000/9.8≒10

という計算です。シール液の密度は1より微妙に高い時もあるでしょう。この場合は、10mより低い結果となります。

大気脚の寸法

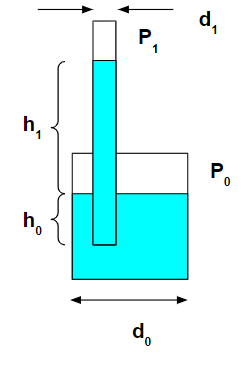

大気脚は10m以上の配管高さをとれば基本的には作動します。真空系のガスラインが10m以上の高さにある、つまり熱交換器が屋上に付けられる理由の1つには、こういう背景があります。大気脚の寸法設計上は以下のファクターが必要です。

文章で表現すると、減圧時に大気脚に持ち上がられる液量を考慮しても水シールが切れないディップ深さです。とりあえず「水に浸かっていればいい」というわけではありません。

当たり前と言えば当たり前ですが、見落としがちです。常圧時のディップ深さをh0としたときに、大気脚の寸法として以下の条件が必要です。

$$ \frac{π}{4}{d_0}^2h_0=\frac{π}{4}{d_1}^2h_1 $$

d1はプロセスの要求によって変わってきます。大気脚をセットするタンクの寸法に対して、d0とh0という形で影響を与えます。タンクの寸法を大きくとれない場合には、特に細かな設計をしましょう。タンク内の液面のオーバーフローも関係するので、単純というほど単純ではありません。

使用例

大気脚の使用例を見ていきましょう。

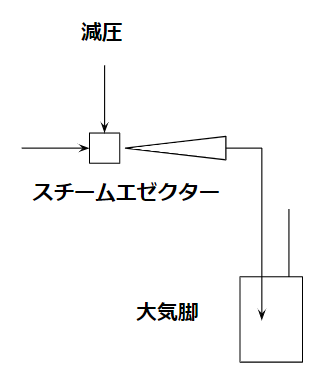

1段スチームエゼクタ

減圧系でしか使いませんが、バリエーションがいくつかあります。スチームエゼクタに対して使います。

こんな風に、スチームエゼクタの出口を大気脚に接続します。スチームエゼクターの出口で完全に液体状態になっているわけではなく、気体と液体がまじりあった状態です。

大気脚のパイプ径が小さいと圧力損失が発生します。これは所定の減圧度を確保できないことを意味しますので、パイプ径d1の設計がここで決まります。

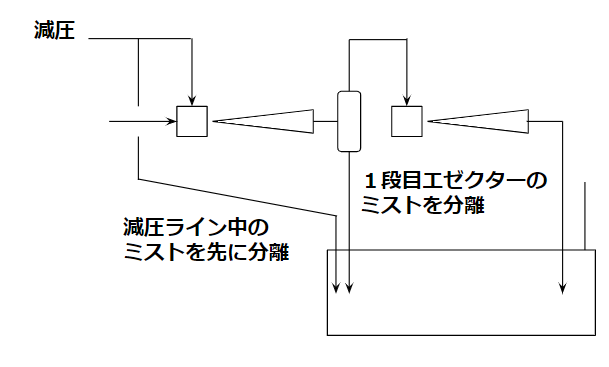

真空系と大気圧系を接続するという意味ではこれで正しいのですが、この通りの使い方をしている例は少ないと思います。例えば以下のような例が多いでしょう。スチームエゼクタの前後でミスト分離をするという発想です。

2段スチームエゼクタ

スチームエゼクタは1段で使うことは少なく、2段以上を直列につないで使うことが多いです。1弾では真空度に限界があるからです。

スチームエゼクタを通すガスはできるだけ液体分が少ない方が望ましいです。単純に無駄な体積があるというだけでなく、スチームの熱量で液体分が再蒸発する可能性もあります。あっていいことはないので、除去しましょう。

特に1段目スチームエゼクタの手前はプロセス条件によるので、想定がしにくいでしょう。大気脚はほぼ必須と考えた方が健全です。大気脚をとるときはガスラインの下からとりましょう。ガスは上・液は下の基本通り。

2段目のスチームエゼクタの手前にある装置は、ミストセパレータ(気液分離器)と呼んでいます。中身は大したことのない、径が大きいパイプです。スチーム量が多い場合などには、コンデンサーを付けてガスの冷却凝縮をさせます。スチームも水として凝縮するので、次のコンデンサーに水分を持ち込まないためにも大気脚を付けます。

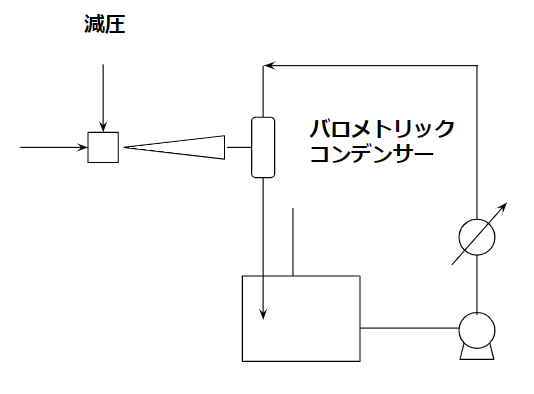

バロメトリックコンデンサー

コンデンサーとしては多管式熱交換器のほかに、バロメトリックコンデンサーというタイプを使うことがあります。

多管式熱交換器が隔壁式の熱交換機であるのに対して、バロメトリックコンデンサーは直接接触式の熱交換器です。熱交換の効率はバロメトリックコンデンサーの方が当然上です。スチームエゼクタと同じでプロセス液内に冷却液を混ぜても問題ない系統なので、水を直接接触させます。

そもそも多感式熱交換器のような隔壁式は、プロセスとユーティリティを混ぜたくないという根本的な問題があるからです。この場合は、バロメトリックコンデンサーが気液分離器とほぼ同じような機能を持ちます。バロメトリックコンデンサーと気液分離器を別にセットしてももちろん大丈夫です。バロメトリックコンデンサーに注入する水は、大気脚の水をそのまま循環させる形で使うと良いでしょう。

スチームやプロセスガスの潜熱・顕熱・溶解熱・希釈熱やポンプ動力などの影響で、循環液の温度は温まっていきます。例えば危険なガスを水で吸収させる効果も狙っていた場合、水温が高くなると吸収ガス量が下がって、大気に拡散します。このように大気脚タンクでの性能に影響してくるから、循環ライン中に冷却熱交換器を付けて冷却させましょう。プロセス条件が変わっても対応できるように、冷却熱交換器は少し大きめにしておくと良いでしょう。

大気脚タンクに水を張り込んで、循環させた場合には循環ライン分の体積だけタンク液面が下がります。

- 液面が下がっても大気脚がディップする深さに設定

- 液面が下がったら、液を補充する制御

のどちらかが必要になります。

参考

真空は化学プラントでとても重要な知識です。真空に関する知識はいろいろな方法を使って習得しましょう。

関連記事

大気脚は負圧系で使う仕組みなので、真空に関してさらに知りたい方は、以下の記事をご覧ください。

大気脚はシールポットと同じ原理を使っています。

シールポットについては、以下の記事をご覧ください。

最後に

・大気脚は減圧ラインで水シールを確実に保持する重要装置

・設計では液面高さやパイプ径を考慮し、水シールが切れないように寸法を決定

・1段or2段スチームエゼクタやバロメトリックコンデンサーで安全に活用可能

・原理を理解し正しく配置することで、安全で効率的な減圧運転が可能

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント