プラントのガスライン設計には物理的・技術的な限界があり、すべての条件を設計だけで完璧に満たすことは難しい場合があります。例えば、ガスラインの口径が不足しているというパターンでした。

そんなとき、反応側で調整せざるを得ません。

バッチなのである程度調整ができるので、結果的に問題なかったのですが、そこで調整したことが設計上も大事な事だった記憶があります。

この記事では、ガスライン設計の限界と、それを反応側で調整するプロセス制御の実際について解説します。

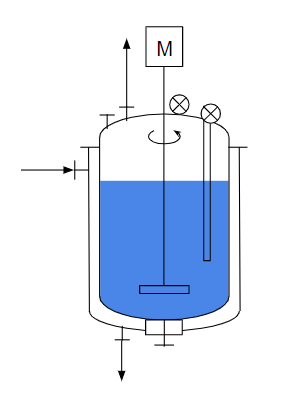

下の絵のような、良くある反応器で滴下反応をしてガスが発生する時に、ガスラインの口径をどうするか?という課題です。

この記事は、設計圧力シリーズの一部です。

圧力容器の安全な減圧方法|減圧弁と安全弁の正しい使い分け

圧力容器の強度計算をすばやく行う方法|必要最低限のチェックポイント

圧力容器の強度計算を現場目線で簡単解説【基礎から応用まで】

ガスラインの設計が安全上とても大事な理由|化学プラント

タンクの設計圧力の設定で注意すべきこと

熱交換器とシールポットの使いわけの基礎

大気脚が減圧系のシール装置として大活躍する理由

タンクの気密・水圧・水張試験とは?圧力試験の基本と違いを解説

発生量データ

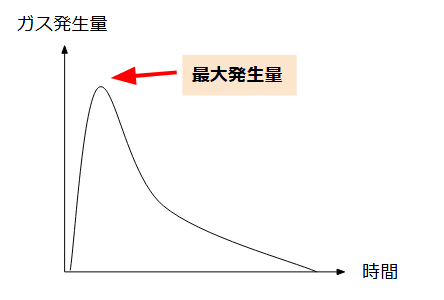

ガス発生のデータは、研究情報として分かっています。

例えば以下のような感じです。

反応初期でガス発生量が多く、反応が進むにつれてガス発生量が下がるデータです。

こういうデータはいっぱいあるはずですが、プラントエンジニアには伝わらないことも多いでしょう。

意外と雑に情報が伝わる

今回の例では、例えば以下のような形で連絡が来ることが多いです。

ガス発生量は○○m3/minなので、ガスラインの口径は△△Aにしてほしい

あるいは、もっと簡単に

P&IDにガスラインの口径は△△Aと記載

という場合もあるでしょう。

装置の図面特にノズルの情報をちゃんと理解している人が、問題ない口径で記載している分には、問題ないと思います。

一方で、まれに図面を見ずに口径のサイズだけを書くという人が居ます。

装置のノズルは100Aなのに、ガスラインはとにかく200Aにしてほしい、というようま無謀な話です。

ノズル部が小さくても圧力損失は小さいから良いだろう(計算はしていない)というように少しくらい配慮してくれていたら良いのですが、それすら無いというパターン。

この状態で、配管口径が足りずにガス発生により装置が圧力を持ち、装置が破裂する可能性があります。

運転条件を変える

こうした問題に対して、バッチ運転の場合は「運転条件を変える」という対応をしやすいです。

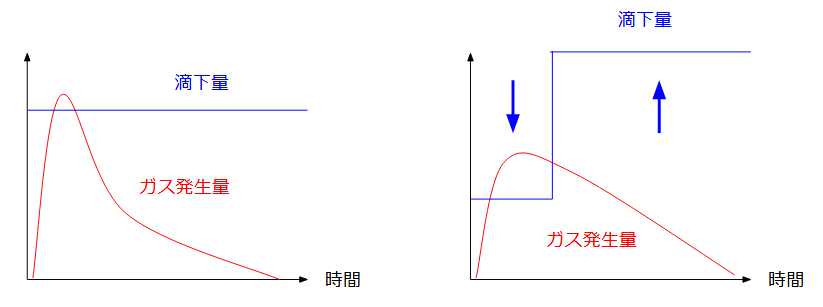

例えば、ガス発生量のグラフは「滴下速度が一定」という条件があったとしましょう。

その前提で、反応初期の滴下速度を落として後期は上げる、ということが考えられます。

この場合は、ガス発生量だけは平均的になります。

この案が製造として上手くいくかどうかは、反応条件によります。

- 初期に反応物を進めた方が品質が良いか悪いか

- ガス発生が品質に影響しないか

- 温度は一定に制御可能か

- 粘度など撹拌性能に影響が出ないか

これ以外にも、反応に関わるいろいろな要素を考えないといけません。

それでも実現可能となる可能性は、ありえるでしょう。

運転条件の変更パターン

今回の例では滴下速度を変えるというパターンを考えました。

他にもパターンはいくつかあります。

- 滴下速度を変える(運転プログラムを変えて、判定条件を追加しないといけない)

- 時間を伸ばす(サイクルタイムや品質に影響が出ないか考えないといけない)

- 温度を下げる(反応が進むかどうか検討しないといけない)

- 生産量を下げる(利益が出るか検討しないといけない)

- 反応器の数を増やす(投資予算とスペースと時間があるか検討しないといけない)

できるだけ簡単に済ませようと思うと、品質に影響のない範囲で運転条件を変えるという方法が一番です。

生産量を下げたり、反応器の数を増やしたり、は理論上は可能ですが、今回の例のためだけに行うということは、あまりしないでしょう。

需要に左右される部分が大きすぎます。

プログラムを変える必要はありますが、現場の運転だけで対応できる可能性が高いです。

プロセスエンジニアから提示される条件が、どういう条件なのかを想像すると、意外と適当であって、不可能だと伝えても何とか対応策を考えてもらえたりします。

与えられた情報をそのまま計算して当てはめるだけが、設計というわけではありませんね。

参考

関連記事

最後に

ガスライン設計には避けられない限界がありますが、反応段階での調整によりこれを補うことが可能です。

設計と運転の両面から柔軟に対応することで、安全かつ効率的なプラント運転が実現します。

初心者にも理解しやすいよう、基本のポイントを押さえて活用してください。

設備上どうしてもできない範囲なのに、気が付かずに配管サイズだけを当てはめてしまうと、大事故に繋がるかも知れません。

設備のことを把握しつつ、運転条件の前提にも目を向けて、コミュニケーションを取りつつ設計をしていきましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント