化学反応では滴下(dripping)という方法を一般的に採用します。

滴下はゆっくり反応させるということです。

A + B → C + D

こんな反応式があったときに、普通は反応熱が出ます。

反応熱でタンク内の温度が上がり、温度が上がると反応がさらに進み…とループを繰り返します。

この結果が暴走反応となり、最終的には火災爆発などの大災害になります。

これを防ぐためにゆっくり反応させる滴下という方法を取るのが普通です。

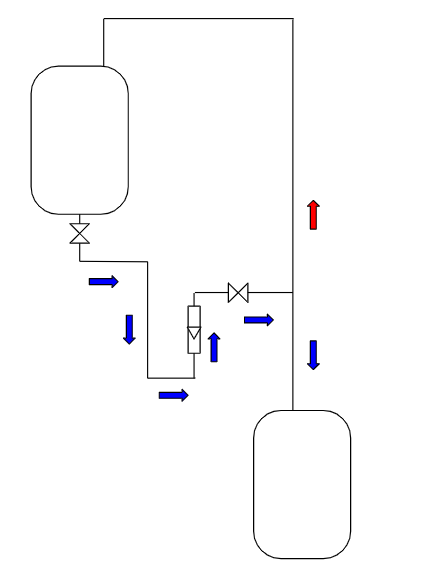

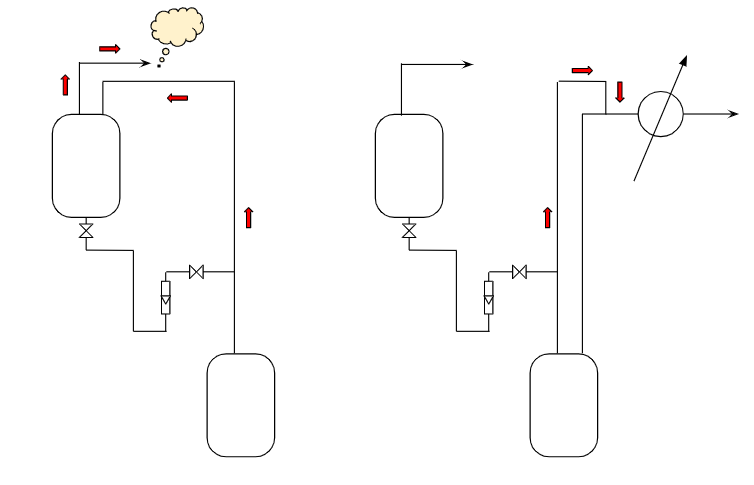

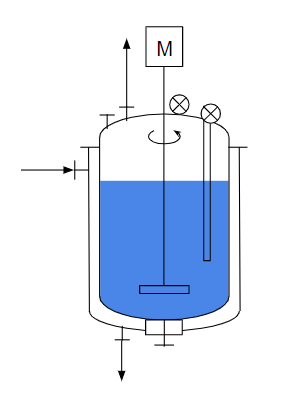

滴下反応に必要な設備の構成を紹介します。

ロードセル

滴下の大原則は、ロードセルです。

ロードセルを付けたタンクから自然落下で滴下させます。

ロードセルで重量という最も信頼できる指標を管理して制御をします。

サブ計器として流量計を付けることも多いでしょう。

こういう配管構成をヘッドラインと呼ぶこともあります。

流速制限

滴下反応で大事なことは流速制限です。

ゆっくり液を投入したいのだから当たり前。

自然流下が重宝されるのは、小流量の制御がしやすいから。

配管口径やオリフィスの選定がしやすいです。

- ステップ1滴下速度の計算

プロセスエンジニアから提示されます。

- ステップ2流速の設定

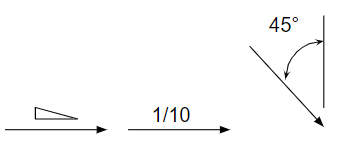

標準流速として0.3~0.5m/s程度にします。

- ステップ3配管口径の選定

滴下速度/流速から断面積を求めて、口径を算出します。

- ステップ4オリフィスの考慮

どうしても駄目な場合に・・・

自然落下での流速はあまり高くは設定できません。

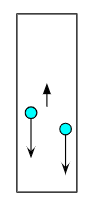

流速を上げようとして配管口径を絞ってしまうと、ガスの巻き込んでしまう問題が起き得ます。

こんな風に液体を落下させようとしている個所に、ガスが上がってこようとしていて抵抗になります。

家庭のシンクなどでもこれに近い現象をみることはできますよ。

流量制御

流量の具体的な制御は流量計出口の調整弁で行います。

- ロードセルと調整弁を自動制御したり

- 流量計と調整弁を自動制御したり

- もっとアナログに手動弁の開度調整だけで対応したり

といろいろあります。

配管勾配

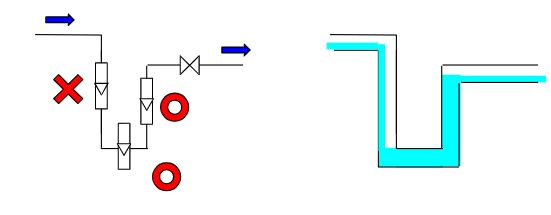

配管ラインは勾配を付けるようにしましょう。

配管を水平ではなく少し傾けるという意味です。

上の略フローのように配管水平部ができるのは好ましくありません。

水平部があるだけで液たまりができ、圧力損失を上げる原因になります。

グラスライニング配管やフッ素樹脂ライニング配管では勾配を付けるとすると45°にほぼ限定されます。

配管設計が難しいですが、できるだけ知恵を絞りましょう。

均圧ライン

ヘッドラインで最も忘れ去られがちなのが均圧ラインです。

これは上の略フロー中の流量調整弁のガスたまりを気にしています。

均圧ラインが無いと流量調整弁にガスが溜まり、そこに液体を流そうとしてもガスが抵抗となります。

必要な流量を流せなくなったり、ハンチングを起こしたりします。

反応では安定して一定の流量を起こる必要があるので、流量不足や振れが大きいと困ります。

こんなときに均圧ラインを付けます。

- 口径はフィードラインより1~2サイズ下げる

- 流量計調整弁の2次側に均圧を取る

均圧ラインを流量計の1次側に付けるケースをたまに見かけますが、注意しましょう。

均圧ラインはヘッドタンク側に戻すのが一般的ですが、意外とトラブルになりがちです。

というのも反応中に発生したガスがヘッドタンク側に戻ってくる場合があるからです。

滴下する液体は反応に使う液体で危ない場合が多いので、注意したいです。

こんな場合は反応槽側のガスラインに接続すると良いでしょう。

大抵はコンデンサーが付いているはずですので、そこで大気への拡散量を抑制できます。

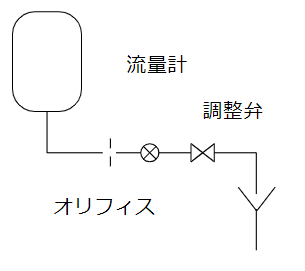

流量計と液満たし

ヘッドラインには流量計を設置します。

流量計としてコリオリ式や面積式が一般的です。

コリオリ式ならあまり考えることはありませんが、面積式なら液満たしのラインを作らないといけません。

上の略フローのように、逆Uシールを作って下から上に流れるラインに流量計を付けます。

こうすると逆Uシールには常時液が満たされた状態になり、ガスと液が混じって流量を測定できないという問題を回避することができます。

流量計のラインは右下の送り先のタンクにできるだけ近い方が良いでしょう。

逆Uシールの底部高さは、タンクノズルより高い方が好ましいですが、必須ではありません。

いずれも流量計の圧力損失に余裕を持たせて、流量計出口での圧力損失がほぼゼロになるようにするためです。

オリフィス

配管口径を細くして流量計調整弁を付けるだけでは小さな流量を確保できない場合は、オリフィスを考えましょう。

オリフィスは配管口径をさらに狭くするという発想です。

バッチプラントなら15Aくらいまでならフッ素樹脂配管で耐食性を確保できますが、それよりも小さな流量で送りたいというレアケースがあります。

こういう場合はハステロイなどの高級金属に小さな穴を開けたオリフィスを考えましょう。

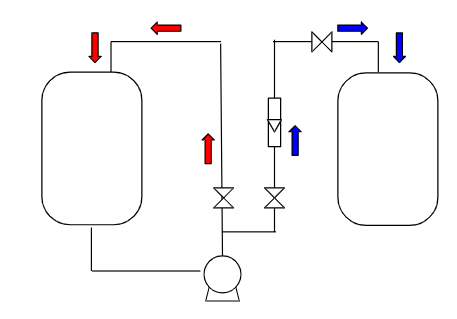

ポンプ

滴下反応のための設備は自然落下が基本ですが、ポンプで送るケースもまれにあります。

フロー

ポンプで滴下する場合のフローは以下のとおりです。

通常は循環ラインとフィードラインの2つを考えます。

流量制限

ポンプで滴下をする場合に絶対に必要な考えが流量制限です。

ゆっくり送りたいはずなのに、ポンプの圧力が掛かっているがゆえに多くの流量が流れがちです。

流量計と調整弁に頑張ってもらうことになりますが、結構大変。

調整弁の前後に大きな差圧が立つからです。

ロードセル方式は差圧が少なくてCV計算がしやすく制御しやすいというのがメリットですね。

小流量をポンプで送ろうとしたとき、ポンプのミニマムフローをケアしないといけません。

ポンプにはこれ以上少ない流量で運転ができないという限界点があります。

循環ライン

滴下の場合、ミニマムフロー以下での運転となりがちです。

そんな場合のために循環ラインを活用しましょう。

循環ラインでミニマムフロー以上の流量を確保しつつ、小流量だけフィードするという方法です。

原理的には可能ですが、結構難しいです。

循環ラインの圧力損失とフィードラインの圧力損失のバランスを見ておかないといけないからです。

圧力損失の計算上、CV計算を計装エンジニアに任せてしまうことが多く、そこで情報の分断が起きやすいからですね。

機械エンジニアと計装エンジニアが協働しないといけません。

どちらかというと計装エンジニアの方がこういう分野は弱くて、自分勝手に設計しがちです。

インターロック

反応は暴走を食い止めるために各種のインターロックを設置します。

反応槽でのインターロックを見ておきましょう。

反応槽には標準的に、以下の計器を付けます。

- 液面が一定以上なら滴下を止める

- 液面が一定以下なら工程を進めない

液面が一定以上であれば滴下を止めるのは分かりやすいですよね。

反応が終わる位置よりも明らかに高い位置まで液面があれば、液が漏れてきているという証拠。

液面が一定以下というのは、例えば滴下前に一定量の液があらかじめ入っておかないといけないはずなのに、入っていないというケースです。

そんな時に滴下をしてしまって設備を壊すという例はあります。

- 温度が一定以上なら滴下を止める

温度計のインターロックは高い側だけ利かせている場合がほとんどでしょう。

稀に冷やしすぎると固まったり不純物ができたりするからと言って、インターロックを組むこともありますがレアケースです。

- 電流値が一定以下なら滴下を止める

電流値で監視するのは、攪拌機が回っているかどうか。

撹拌機が回っていない状態で滴下をすると、とても危険です。

局所的に反応が進んで反応で温度が上がったり、ジャケットの冷却液で反応液を十分に冷やせなかったりします。

これを電流値で監視しようという狙いです。

参考

滴下反応は化学プラントの安全運転にとても大事な部分です。

プロセス制御に関する知識が大事になりますので、以下のような本で勉強するのが良いでしょう。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

化学反応をゆっくり行うための滴下について解説しました。

ロードセルでの自然落下とポンプでの強制滴下の2種類があります。

ロードセルには流量計の制御もセットで組み場合があります。

反応槽側のインターロックも多少触れています。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。