配管設計において、標準流速の知識は設計時間の短縮に大きく貢献します。

標準流速(Standard flow rate)を知ると配管設計がとても早くできます。この考え方を持っているだけで、見積・設計・プロセス解析・トラブル対応など、化学プラントエンジニアリングに関するいろいろな場面で役に立ちます。

知識としては簡単で、知っているかいないかだけで大きな差が出てきます。パソコンや電卓が無いと検討できないので、現場では即答できず持ち帰り・・・なんていうことから解放されて、現場で起こった問題をその場で解決できることも。業務の時短だけでなくて、製造課からの信頼感もグッとあがります。

配管内の標準流速と流速分布の関係

配管内の平均流速と流速分布の関係を紹介します。化学プラントの機械エンジニアが設計する場面では基本的に平均流速で語ります。流体力学では流速分布の話がありますよね。流速分布が話題になるのは伝熱関係の話題があるときくらいでしょう。

平均流速で配管設計やプロセスの妥当性を評価しますので、考え方を持っておくようにしましょう。

配管内の標準流速

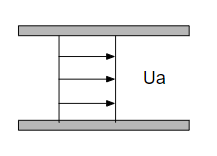

配管内の平均流速の定義は以下のとおりです。

$$ Ua = \frac{Q}{A}=\frac{Q}{π\frac{D^2}{4}}$$

Uaは配管内の平均流速、Qは流量、Dは配管口径です。単純に「流量」/「断面積」の計算をしているだけです。非常に大事です。

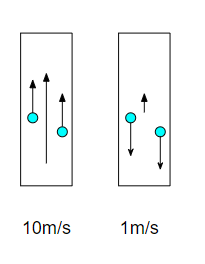

圧損計算でもこの平均流速を使って議論していますね。配管内の流れを下記のようにイメージしていると考えて良いです。

平均流速は実際の流速分布とは違いますが、各種の計算を簡単に行ったり、設備対策をとったりするために非常に有用な考え方です。シンプルイズベスト

流速分布

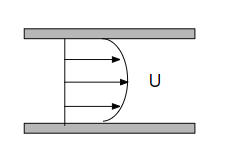

実際の配管内の流速分布は平均流速とは違います流体力学の世界では、これを数学的・物理的に解説する部分が大半です。

その勉強も大事ですが、流体力学では「実際の流速分布は平均流速とは違う」ということを語る学問だ、とざっと概要を理解することも大事だと思います。数式がいっぱい出てきて、言いたいことが分かりにくい場合ってありますからね。

実際の流速分布のイメージを示します。

- 配管の壁面 → 流速が小さい

- 配管の中央 → 流速が大きい

これがイメージ図で言いたいことです。流速分布は実際には流速そのものの大きさで変わります。流速が小さい層流と流速が大きい乱流では分布が違い、上のイメージ図は層流の状態です。層流だと流速分布を物理的に手計算で求めることは可能ですが、乱流ではできません。乱流だとコンピュータでシミュレーションする世界になります。

化学プラントの機械エンジニアの業務では複雑な配管形状をモデリングして、シミュレーションをする段階ではありません。目の前に迫った工事を完了させる。このためのプロジェクトを進める立場です。シミュレーションは専門部隊にお願いしましょう。

一般論として、乱流も「壁面で流速が小さく中央部で流速が大きい」ということは共通しています。

液体の標準流速

液体配管の平均流速から解説しましょう。

清浄なプロセス液

プロセス液をポンプで送液する場合は、1.0~2.0m/s程度です。この最大の決定根拠は静電気の帯電。プロセス液のほとんどは危険物第四類で、流速が速すぎると静電気が溜まり続けます。超危険です。特に高帯電性物質なら1.0m/s以下程度まで流速を落とす場合もあります。

ユーティリティ

プロセス液ではなく水系であるユーティリティなら、流速はもう少し上げても良いでしょう。2.0~3.0m/s程度まで「頑張る」ことが多いです。流速を上げすぎると圧力損失が高くなりすぎて、経済的ではありません。

高粘度液

高粘度液をポンプで送る場合は、流速を0.3~1.0m/sまで落とします。バッチ系化学プラントでは高粘度液と言っても100cPくらいまでが限界です。それ以上の高粘度液は基本的に扱いません。粘度が高いほど圧力損失は大きくなるので、流速を落とします。

自然流下

液体を自然流下する場合は、0.3m/s程度を基本とします。ポンプで送る場合よりも配管口径を上げて流速を落とさないといけないので、注意が必要ですね。

- 清浄なプロセス液 1.0~2.0m/s

- ユーティリティ液 2.0~3.0m/s

- 高粘度液 0.3~1.0m/s

- 自然流下 0.3m/s

気体の標準流速

気体の場合は、蒸気とガスで切り分けます。

蒸気

蒸気の場合は、20~30m/s程度の流速にします。圧力損失を気にして流速を制限しています。圧力損失が高すぎると飽和温度が下がり、伝熱性能が悪化した蒸気となりますからね。

・プラント外部などの長距離配管で曲がり配管が少ない場所では30m/s

・プラント内部の装置周りなどで配管の曲がりが多い場所は20m/s

この辺りで選定することが多いでしょう。

ガス

ガスの場合は、10m/s以下の流速に抑えます。

バッチ系化学プラントでガスというと、蒸留系が多いです。

- 常圧蒸留だと、装置周りが加圧タンクや第一種圧力容器になることを避けるため

- 減圧蒸留だと、真空ポンプの能力を過剰にしないため

この他にも排ガスの吸引やエアコンの排風なども同じような流速設計をします。影響がでない程度の圧力損失というという考え方です。

- 蒸気 20~30m/s

- ガス 10m/s

スラリーの標準流速

スラリー液は流速を1.0m/s程度に抑えます。スラリーの特性により変わるので、一概に言いにくいですが、遅すぎても速すぎでもダメです。

・遅すぎると配管内でスラリーが沈降して、配管が閉塞する恐れが高いです。

・速すぎると圧力損失は当然高くなりますし、ポンプ内でインペラが削れる要因にもなります。

当然ながら静電気着火のリスクも高くなります。

- スラリー 1.0m/s

液体や固体を含む気体の標準流速

気体中に液体や固体が含まれる場合の平均流速について解説します。気体といっても蒸気だけでなくガスだけでもなく、綺麗な空気や汚い?空気などさまざまです。このような例として以下のケースが考えられます。

- ドラム缶に危険物を充填する、ドラム缶から危険物を吸い出す

- 粉体をドラム缶に充填するときに粉体を集塵する、粉体から設備に仕込みをする。

一言で言うとオープン系で物体を取り扱う場合です。人体への暴露防止や環境への拡散防止を狙って、危険物を集めるための設計を対象としています。

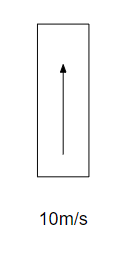

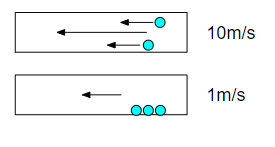

上下流

上下流は10m/s程度の平均流速とします。液体や固体が同伴されるようにするためです。逆に1m/s~5m/s程度なら、同伴されずに下に落下していきます。

上下流で液体や固体を同伴させるかどうかはケースバイケース。ファンなどで吸引させる場合は、ファンに液体や固体を混入させたくないので流速を落とす方向に設計します。具体的には配管口径を大きくします。

逆にオープン系で取り扱う物体を吸い込ませたい場合は、同伴効果を狙います。ドラム缶の近くにホースを設置しますが、ホースの口径を意図的に大きくしないのは「同伴」の効果を狙っているといえます。

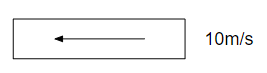

水平流

水平流も10m/s程度で設計します。液体や固体は気体に同伴されます。水平流も上下流と同じ発想です。

流速が遅く1m/s程度だと、同伴されずに配管の底に溜まります。溜まっていった液体や固体によって配管断面積が狭くなり、実流速が大きくなるために、液体や固体は同伴されます。

配管内に溜まった液体や固体を安全に除去できる配管レイアウトであれば、配管口径は大きい方が無難です。

変に配管口径を小さくし過ぎて圧力損失が立ちすぎると、設計風量を確保できないからです。

配管口径を上げると、コストが増えるので、バランスの取れた設計が大事ですね。

- 液体や固体を含む気体 10m/s

参考

配管設計は圧損計算などがメインになります。

標準流速は圧損計算の基礎になります。圧損計算は以下の本が参考になるでしょう。

関連記事

流速に関する情報を知りたい方は、以下の記事も合わせてご覧ください。

最後に

バッチ系化学プラントの配管平均流速について解説しました。標準流速の知識は、配管設計の迅速化と効率化に不可欠です。

液体・気体・スラリー・同伴ありの気体に分けています。

会社や工場によって多少の差はあるでしょうが、圧力損失や経済設計を考えるとき同じくらいの値に落ち着くでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント