化学プラントのプロセス制御と計装の意義について解説します。

プラントエンジニアとしては避けない方が良い分野です。

機械系だから制御の話は・・・、電気的にはケーブルだけ繋げば・・・

という縦割り思考で計装担当者に一任してしまいがち。

製造管理者や製造技術者の方が設備設計や設備保全者よりも、よっぽと詳しくなりそうな分野です。

少子高齢化や技術伝承が課題となっている日本で亜h、自動化や省力化というテーマは常に話題になります。

あまりにも進みが遅いので、昨今ではDX・デジタル技術として進めようとしていますね。

知らないでは時代遅れになってしまいます。というよりすでになっています。勉強しましょう。

計装も歴史は結構長いので、今回はその基本的なところから見ていきましょう。

計装の意義

計装の意義を改めて考えてみましょう。

自動化という方がなじみがあるでしょう。

今では当然のように使っている計装ですが、何のために使っているか言語化してみましょう。

建設コストの節約

計装を使うことで、建設コストが下がります。

自動弁の方が手動弁より高いから、建設コストが下がるのはおかしい!

そう思った人は、少し感度が高い人です。

そんなことすら考えない人がほとんどですので(笑)

計装を使うことで、設備の安全率を下げることができます。

自動弁程度では設備の安全率には大きな影響は与えませんが、例えば温度計は効果大。

温度を常時監視できるのは強いです。

温度を常時監視して、一定の温度を逸脱すれば運転を止めればいいわけです。

ところが、温度を監視できない場合に、一定の温度を逸脱すれば緊急対応が必要です。

ここで、暴走反応や体積膨張を伴う反応があった場合、反応器内の反応物を別の容器に移して処理をするということを検討しなければいけません。

異常反応 → 常時冷却を掛けている別の容器に移す

という対応が必要になります。

別の容器が必要というだけで、設備数は増えて、設置面積は増え、建設コストはが上がります。

運転コストの節約

計装を使うことで、純粋に作業員の数を減らすことで、人件費が減りコストが大きく減ります。

これは今後ますます推進化されます。

1プラント4人程度で運転しているところでも、2人で運転するということが標準的になっていくでしょう。

1プラント2人だから2プラント4人と言わず、2プラント3人などの状態になっていきます。

これはデジタルトランスフォーメーション(DX)に伴って確実に起こる流れです。

品質の向上

計装を使うことで、製品品質を安定化できます。

特に反応において、反応条件を安定させるために、流量・温度を一定に保つことは非常に重要です。

ここに、計装としては流量計・温度計という形で大きく貢献できます。

計装がなければ、温度計を人が常時見ながら、逸脱があれば手動弁を操作して流量を変化させるというプロセスを、人が行わないといけません。

1プラント反応が3つあれば、そこだけで3人必要になります。

安全性の確保

計装を使うことで、安全性を高めることができます。

安全が一番重要なので、これをテーマに取り上げないといけません。

温度・圧力などの情報を1つの場所で把握して、異常があれば緊急停止するという仕組みを自動で組めるのは非常に頼もしいです。

自動制御理論

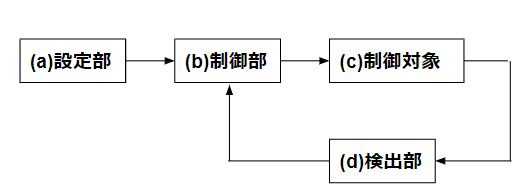

自動制御の一般的な説明、つまり古典制御理論の説明では

下記のような図が出てくると思います。

設定部、制御部、制御対象、検出部の4つです。

- 設定部は目標値を制御装置に指示する部分

- 制御部は制御回路そのもの。制御の心臓部

- 制御対象は言葉どおり制御する対象

- 検出部は制御したい対象の状態を検出する部分

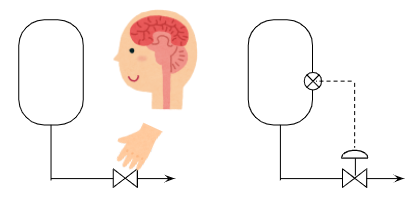

バッチ系化学プラントの例を紹介します。

自動制御の例をコンピュータでなくて人が行う作業を例にすることは多いです。

そこで、今回はアナログな操作を例として下記を扱います。

ポンプを起動した後、吐出のバルブ開閉操作をして、安定状態にする。

1. 設定部

今回の例で、設定部は何になるでしょうか?

一般的には吐出の圧力計の指示値になるでしょう。

吐出の圧力計を設定値とする場合は、検出部も吐出の圧力計になります。

圧力計の指示値以外に、電流値やポンプの振動・騒音などの設定値として当てはめることが可能です。

自動制御の理論を表面的にとらえて、

1つの設定値と1つの検出値がある

という狭い視点で語るエンジニアが、非常に増えています。

- 圧力計指示値が高い

- バルブを開く

- 圧力計指示値を低くする

という制御をイメージしているのでしょう。

しかしこれはもう少し細かく見ると

- 圧力計指示値が設定値より高い

- 電流値が設定値より低すぎる

- ポンプの振動騒音がやや大きい

- バルブを開く

- 圧力計指示値が設定値に近づいた

- 電流値が高くなってきた

- ポンプの振動騒音が小さくなってきた

というイメージが正しい側です。

2. 制御部

制御部は、人間の頭脳です。

圧力計指示値だけを設定値としてとらえ、制御する人もいれば、

圧力計指示値・電流値・振動騒音を、設定値としてとらえ制御する人もいれば、頭脳が拒否をして圧力計指示値だけに反応する人もいる。

人間の頭脳という制御部はかなり複雑です。

3. 制御対象

制御対象は化学プラントではとても簡単です。

バルブです。

バルブを開閉することで、流量を調整するという制御を行います。

4. 検出部

これは1の設定値でほぼ議論しました。

手動操作と自動操作の違い

自動制御をするためには手動制御を考えて、そこから自動化するというアプローチで考えると分かりやすいでしょう。

タンクの液面制御を例に解説します。

タンクの手動制御

計装の自動制御を語る時に、手動制御が必ず例として上がります。

例えばタンク内に水を入れつつ、水を外に排出し、タンク液面が一定になるように制御するという例。

これを制御の教科書的な解説をすると以下のようになるでしょう。

- 人が液面計を見て、液面の上下を監視する。

- 液面が上がれば、弁の開度を上げる

- 液面が下がれば、弁の開度を下げる。

これを人がお行うのは大変だが、自動化すると楽ですよ!

という流れです。

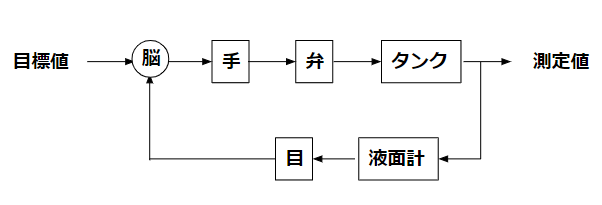

タンクの自動制御

手動制御を自動制御にした場合を解説します。

これを手動制御で行う場合のブロック線図は下記のとおりです。

ブロック線図は制御工学の分野ですので、機械屋でもなじみがあると思います!

無い?

それは困りますね…。

嘘です。安心してください。

ブロック線図を知らなくても大丈夫です。

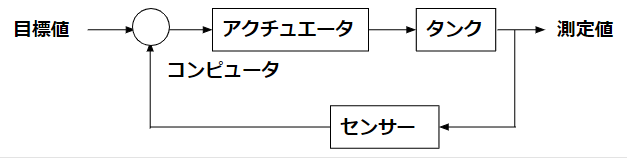

手動制御に対して、自動制御のブロック線図を見てみましょう。

手動制御と自動制御の違う部分を見比べればいいです。

手動制御と自動制御の比較

ブロック線図というある制御イメージを示した図があり、手動と自動で形が多少違います。

その違いは下記のとおり。

| 手動 | 自動 |

| 頭脳 | コントローラ |

| 人間の手と手動弁 | 自動弁 |

| 人間の目と液面計 | 液面発信器 |

| 人間の神経系統 | 信号配線 |

自動制御とは手動制御の人が行う部分を、機械で置き換えることを基本としています。

したがって、上の表のように

センサー、コントローラ、アクチュエータ

が制御の基本です。

制御部品

人の代わりに機械が制御を行うためには、センサー・コントローラ・アクチュエータという部品が必要です。

液面制御を例にもう少し見ていきましょう。

センサー

センサーとして液面発信器が今回の例に該当します。

液面発信器として差圧式液面計を考えましょう。

これは液高さと密度から決まる液の物理的な圧力を、電気信号に変換するセンサーです。

圧電素子が有名ですね。

圧力を受けた圧電素子が変形して、電流が流れるという仕組みです。

これでセンサーは成立します。

コントローラ

コントローラはパソコンと同じで電子回路にプログラムを組み込んだものです。

電気信号を、コントローラという関数を使って、別の電気信号に変換します。

このコントロールの仕方で、色々と制御が変わります。

アクチュエータ

アクチュエータは自動弁です。

電気信号を受けた自動弁が、機械的に動きます。

どうやって電気信号を機械的な力に変えるでしょうか?

これは、具体的には以下のプロセスとなります。

- 電気信号で電磁弁を開閉します。

- 電磁弁には計装空気が流入しています。

- 電磁弁の開閉により、計装空気の流れが変わります。

- 計装空気の力によって自動弁を駆動します。

計装空気で空気シリンダーを直線方向に動かし、直線の動きをギア等で変換して自動弁の作動に使います。

自動弁が開なのか閉なのかといった情報が運転上大事になるので、これをリミットスイッチを使って検知します。

計測精度

自動制御・計装・計測という概念と精度は密接に関係します。

精度に関する基本的な用語を確認しましょう。

正確さと精密さ

精度を語るうえで、正確さと精密さは欠かせません。

正確さは偏りが小さい、精密さはばらつきが小さい、ということを示します。

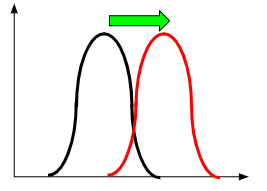

正確性は下の図で説明がされます。

測定値の50が真値として(神のみぞ知る)、測定結果とその測定分布を示しています。

50を示す回数が多いのは当然ですが、50からいくつかの範囲を持って測定結果が出力されます。

ここで、ある測定対象を計測機器Aで得られた結果の平均がA、別の計測機器Bで得られた結果の平均がBとして、平均Aと平均BでBの方が50という真値よりも遠いという例を示しています。

この場合、計測機器Aの方が偏りが少なく、精度が高いと言われます。

これは、真値が分かっているという前提があります。

例えば、10個の原料を投入するときに、9個の原料の投入は分かっていて(すべて人が確実に計測できるという前提で)、残り1個を計測機器を使って投入するならば、計測機器の真値はある程度分かります。

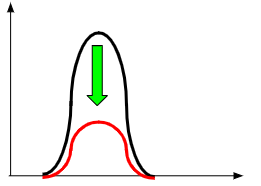

精密さは正確さと同じように、以下の図を使って説明します。

これは測定結果の分布がどれだけ集中しているか、を示します。

直線のグラフの方が、測定値のばらつきは小さく、分布の山が高くなっています。

これも正確さと同じく、真値と関係はありません。

正確さと精密さ、両方とも追求できればいいでしょうが、片方しか選べない場合はどうすればいいでしょうか?

私は精密さの方が大事だと思っています。

正確でなくても、精密であれば、運転は可能です。

正確でない部分は、運転時に補正をすれば終わりです。

精密さを運転時に補正することは難しいです。

感度

感度という表現は一般によく聞く単語です。

計測用語としては、測定器の検知できる最小量や変化量を指します。

感度が良いということは、ちょっとした変化も拾ってしまうという点で、一般的な表現と言えるでしょう。

電話や通信などで雑音がなくはっきり聞き取れることも、感度が良いと言いますが、

これも微妙な電波の変化も拾っている、という言い方ができます。

再現性

生産工場の現場では、再現性という単語を一般的に使います。

一般的には、ある現象が発生したときに、それが偶発的でないことを示すために、再現性があるかないかという表現を使います。

計測機器の世界では、ある値を測定して出力する計器に、同じ値を測定させて、どれだけ同じ出力を返すか、という意味で使います。

この意味で、精密性と近いです。

正確性と誤解しそうになりますが、注意しましょう。

ヒステリシス

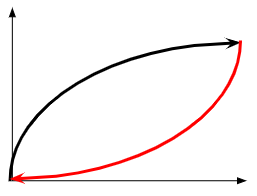

ヒステリシスは履歴という意味で使われます。

計測機器についていうと0から100まで測定できる機器に、0→100と100→0という往復で段階的に測定をさせます。

ここで往路と復路で同じカーブを描くように見えますが、一般的にはずれがあります。

以下のような曲線を描きます。

0と100の場所では確かに同じ結果が得られますが、真ん中の部分では結果が異なります。

こういうカーブをヒステリシス曲線と言います。

これは材料力学などでも出てくる話です。

誤差

誤差と安易に表現することが多いですが、細かな定義があります。

参考知識として紹介します。

総合誤差の定義

総合誤差の定義は以下のように表現できます。

総合誤差 = √(各精度)2 の合計

各精度というのは例えば、指示計・記録計・発信機などの誤差を指します。

ある測定器の発信器の精度が±0.2%FS、指示計の精度が±1%FSだとしましょう。

この測定器で測定した結果の総合誤差は以下のとおりです。

√(0.2^2+1^2) ≒ 1.02

最も大きな誤差だけ疑う

測定機器を使って、誤差が大きいと感じた時にまずは何を疑うべきでしょうか?

例として、過去に使っていた測定器を更新して新しい側的に変えたという場合に、

誤差が大きいというクレームを工場から受けた場合を考えます。

初期設定は問題ないか?

普通は、新しい測定器の方が高精度のはずなので、精度が悪いというクレームを受けること自体が異常です。

かなりの問題が、初期設定にあるのでまずはその設定を疑うでしょう。

プロセス計器で疑うべきは密度です。

液面・流量のいずれも密度による測定結果の差が露骨に表れます。

温度・圧力はそういう影響はありません。

大きな誤差は何か?

初期設定が問題なければ、作動条件に問題があるかどうか確認します。

現場で実液測定をするか、作業場などで校正をするか、メーカー工場に送付して確認してもらうのどれかでしょう。

作業場で校正できる環境もありえます。

現場で測定するとしても、できることは限らています。

作動条件に問題がなければ、各部品の誤差を疑うことになります。

色々な構成要素がありますが、疑うべきは最も大きな誤差です。

総合誤差の定義を見ても分かりますが、2乗の和で定義されているため、

大きな誤差による影響が最も大きく、小さな誤差の影響はほとんどありません。

上の例では、0.2%FSは1%FSの20%分影響がありそうに見えますが、

総合誤差上には2%しか寄与していません。

誤差を知って意味があるか?

誤差の構成要素を理解したとして、何の意味があるでしょうか?

現実的には大きな意味がありません。

運転や運用する側からすると、総合誤差を知ってもその誤差を最小にする取り組みはしません。

その誤差を含めた運用をするということしかできません。

測定機器で誤差を気にする機会があるのは、製品重量や製品の分析結果です。

製品重量は、秤の重量誤差を考えて若干余裕を見て充填することで解決。

製品分析は、規格値に一定の余裕を設けることで解決。

誤差が気になるような問題はまず発生しません。

故障誤差はどこでも起きる

これはバッチ系化学プラントと言わず、測定器を使うありとあらゆる場所で起こりえます。

故障すれば当然誤差が発生します。

化学プラントでは、使用環境が比較的シビアですので、故障は発生しやすく、

特にバッチ系化学プラントの測定器は、使用環境の変化が頻繁に起こるために、故障がより発生しやすい環境にあるとも言えます。

ただし、連続工場や化学プラント以外では高圧・高温の厳しい環境下で使用している測定器もあります。

その意味で、どこの場所でも故障は同程度に発生すると考えて良いでしょう。

故障が発生したときの誤差の出方は、故障のモード・測定機器などによって種々あります。

系統誤差は種類が多い

系統誤差には、計器固有の特性と測定者の読み取り癖に区分することが多いです。

計器固有の特性として、プロセス機器では以下のようなものがあります。

計器固有の特性と言いながら、周囲環境も含めて誤差として捉えられます。

一般に誤差というと、系統誤差のうちの計器固有の特性を指します。

これをゼロにしていくことは、設備屋としての制御屋のメイン業務です。

なお測定者の読み取り誤差とは、昔のアナログ景気の読み取りを対象としています。

- 3や7という指示値を4や6と読み間違える

- 瞬時値から代表値をピックアップするときに、高目で見るか低目で見るか

これは個人的には誤差として考えていません。

ただし、誤差の定義が、測定値 – 真値として定義されるので、測定者の読み取りは誤差の1つになります。

偶発誤差の管理は安定運転のカギ

偶発誤差も、測定器には必ず発生します。

原因が判明しない偶発的に起こる誤差を偶発誤差と呼びます。

原因が良く分からないというだけでは偶発誤差として定義できません。

原因が分からない異常は世の中にいっぱいあります。

原因が分からないが、測定値が違うという状況に直面することは非常に多いです。

例えば、流量計の積算値と液面計の変化が一致しない、などです。

この場合、少なくともどちらか1つの計器が「原因が分からない異常」になります。

これが定常的に起こるのであれば、系統誤差に含むべきです。

何らかのタイミングで異常が検出されたけど、その後一定期間はその問題が起きずに、安定測定ができていた。

こういう場合に偶発誤差と呼びます。

偶発誤差の発見とその後処理をどれだけ的確に行えるか、がプラントの安全運転のカギになります。

安定性と外乱

制御における安定性とは、

- 外乱に対していかに速く正常状態に戻すか

- 振れ幅の多い入力に対して出力をどれだけ安定させるか

の2つに分けることができます。

ここでは外乱についての安定性について、バッチ系化学プラントの実情を紹介します。

ユーティリティの競合

バッチ系化学プラントでは、ユーティリティの消費タイミングが安定しません。

例えば、スチーム・窒素・冷却水。

どこかの反応工程で冷却水を使っていても、他の工程で使っていなければ冷却水温度は振れます。

その結果、反応温度が高くなるなどの傾向が見えます。

スチームや窒素は、競合相手が多ければ圧力が落ちてきますので、もっと露骨に差が現れます。

- スチーム圧力が低いため、温度が上がりにくい

- 窒素圧力が低いので、窒素ブローができない

と言った差が出てきます。

ここで、スチーム圧力は反応に関わるために制御に含まれていることもあるでしょう。

低値制御ではなくPID制御の場合は、スチーム圧力が低くなると弁解度を開ける方向に動きます。

これでスチーム圧力が振れても、安定的な熱量を加えることができれば、安定性が高いと言えます。

ただし、スチームの場合は、調整弁で流量調整を行うため圧力の制御はしていません。

圧力が落ちると温度が下がるため、流量だけを制御しても熱量は下がります。

この辺は、化学プラントで安定性を議論するときの難しさでしょうか。

気候の影響

気候の中でも特に気温の影響は受けます。

これはユーティリティの中でも冷却塔の冷却水が影響を受けやすいです。

雨風の影響は、ガスラインの大気開放口などで起こりえます。

雨や風が直接プロセス内に混入する可能性は低いですが、風とともに異物がプロセス中に混入したり、ゴミ取り用のストレーナーに引っかかり閉塞してしまったり・・・

こういう外乱に対する安定性を、制御系として持たせるのは難しいでしょう。

やるとしてもアラームを出すくらいでしょう。

気候という意味では停電の方がはるかに強い外乱ですが、

これも制御の安定性という範囲を越えています。

設備の劣化

外乱として考えられるメジャーなものに設備の劣化があります

自動弁そのものの腐食、周囲配管の腐食・・・

これらの腐食によって、例えば錆が出てどこかで詰まったり、設備が溶けて漏洩したりというのも外乱です。

ところがこれも外乱としてはかなり重篤なモード。

設備の腐食に対する安定性を、制御で持たせようとするのは無理です。

参考

最後に

化学プラントのプロセス制御に関わる計装の基礎を解説しました。

計装の意義・手動制御と自動制御・制御の構成要素・安定性・誤差・外乱

実務で意識することは無いでしょうが、こういう体系があるということを理解していると

計装エンジニアと話をするときに楽になります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント