化学プラントの自動化が進む中、ON/OFFバルブや調整弁の理解は計装エンジニアだけでなく、機械系エンジニアや製造部門にとっても重要です。

ON/OFFバルブ・調整弁(Control valve)は、計装エンジニアの独壇場になりがちです。適切なバルブの選定と運用は、プラントの安全性や効率性に直結します。

手動弁とは違って専門性が高い設備のため、ユーザーである製造部が設備関係で悩むポイントの上位にランクインします。

機械系エンジニアも手動弁を扱っていたり、P&IDの作成で関連したり、とそれなりに関わる場面があります。

自動弁・調整弁なんて興味がないですね

って態度でいると、年が経って周りに相談することができずに、相談を受けても答えられないという残念な結果が待っています。

本記事では、化学プラントで使用される主要なON/OFFバルブ・調整弁の種類や特徴、選定時のポイントを初心者向けにわかりやすく解説します。

この記事は、バルブ種類シリーズの一部です。

化学プラントで使われる手動バルブの種類と特徴を徹底解説

ボールバルブ vs グローブバルブ:化学プラントでの適切な使い分けとは?

ON/OFFバルブ・調整弁の基本

まずはON/OFFバルブと調整弁は以下のように、定義が違います。

- ON/OFFバルブ:開閉動作のみを行い、流体の通断を制御します。

- 調整弁(コントロールバルブ):開度を調整することで、流量や圧力を制御します。

ON/OFFバルブ・調整弁(Control valve)の種類

ON/OFFバルブ・調整弁と一言で言っても種類は様々。

機械系エンジニアなら手動弁をベースに理解するのが速いです。

以下の5つを押さえておきましょう。

- ボール弁

- バタフライ弁

- ゲート弁

- グローブ弁

- サンダース弁

手動弁についてもっと知りたい方は以下の記事もご覧ください。

ボール弁

ボール弁は手動弁としても汎用的に使っています。

化学プラントで最も多く使われているでしょう。

それはON/OFFバルブでも同じです。

プロセス送液、ジャケットのユーティリティ切替…

遮断を目的とするほぼすべての場所に使います。

バタフライ弁

バタフライ弁を自動化する場合は、粉体ラインが多いです。

気体ラインではバタフライ弁の弁開度は一度固定すればほぼ変わりません。

一方、粉体ラインは開閉を伴います。

粉体ラインは配管距離を最短化するために、面間の小さいバタフライ弁が好まれます。

粉体閉塞を嫌うために大口径のラインが多く、大口径のラインを手動で開閉するのは大変。

ということで自動化することが多いです。

バタフライ弁はその構造上、粉体が留まる部分があり、弁体でのシール性も疑問がありますが、

他に良いバルブがないのが現状です。

ゲート弁

バッチ系化学プラントでは使用頻度が少ないです。

ゲート弁は大口径ラインに使うので、開閉作業は大変ですが、

1年に数回しか触らない箇所が多いです。

ユーティリティの大口径ラインに使う以上、ユーティリティの起動停止でしか使いません。

プラントを立ち上げる時と止める時に使います。

グローブ弁

グローブ弁というよりも調整弁の方が分かりやすいでしょう。

調整弁である以上、使用頻度は高いです。

サンダース弁

バッチ系化学プラントでは地味に使用頻度が多いバルブです。

グローブ弁と似たような構造であり、調整弁として使います。

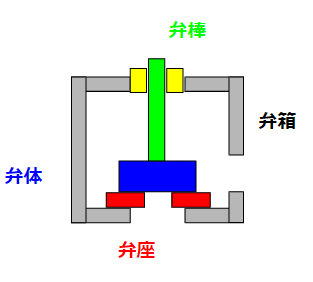

弁座

弁座の問題は調整弁で必ず発生します。

調整弁を手動のグローブ弁と同じだと思っていると痛い目に会います。

調整弁としては結構なバリエーションが考えられます。

弁座周りを簡単に書いてみました。

この調整弁の機構は、下記のように表現できます。

弁体がエアーの力によって上下に作動し、弁座と弁体の隙間である弁開度を調整することで、流量を調整する。

機械屋の立場からは、グローブ弁と同じような機構として理解すればOK。

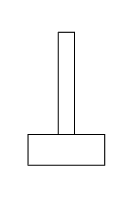

単座と複座

調整弁は弁座の構造で単座と複座の2つにわけることができます。

単座は弁座が1個、複座は弁座が2個です。

単座と複座の使い分けは主に以下のとおりです。

- 単座は差圧が問題でなく、漏れを少なくしたい

- 複座は差圧を気に·するが、漏れが問題とならない

差圧は弁座の流路面積に依存

調整弁の弁座は何に依存するでしょうか?

流路面積に依存します。

流路面積は、(弁座と弁棒の距離)×(弁座の口径)で決まります。

このいずれも、弁のサイズが決まれば基本的に変えることはできません。

唯一、弁座の数だけが大きく変えられる要因です。

単座は弁座の数が少なく、流路面積が小さいために、差圧が大きいです。

漏れは弁座の当たり面積に依存

調整弁は漏れが起こりえます。

これは弁座の当たり面積が大きい方が漏れます。

単座の方が漏れが少なく、複座の方が漏れが大きいのは当然。

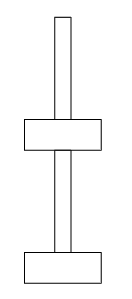

ポートの数

ポートの数は下図の2パターンが普通です。

シングルポート

ダブルポート

シングルポートとダブルポートですね。

これは単座・複座とそのまま1:1の関係になります。

弁棒側から見ると、シングルポートとダブルポートは駆動力の差があります。

シングルの方が必要な駆動力は大きく、ダブルの方が少ないです。

これは、シングルの方が弁開口部での圧力損失が大きいからです。

供給空気圧力を極端に大きくしない限りは、エアーシリンダの空気受圧部の大きさを変えるしか駆動力を上げる手段はありません。

エアーシリンダに限らず、ダイヤフラム方式などもありますが、基本的な発想は同じです。

ポートサイズ

ポートサイズとは一般に弁座の開口部の大きさを示します。

例えば、50Aの弁は弁と配管の取り合いサイズ、一般にはフランジサイズを言います。

50Aの弁といったとき、弁の中身も含めてすべて50A相当という思い込みをしてしまいがちです。

こういうバルブをフルポートサイズの弁と言います。

フルポート以外の弁をレデュースドポートと言います。

弁の中のポート部の方が、フランジサイズよりも小さいです。

- フルポートの弁…ボール弁、ゲート弁

- レデュースドポートの弁…バタフライ弁、グローブ弁、サンダース弁

ボール弁は感覚的にフルポートで固定されそうですが、意外とそうとも言い切れません。

プラグ弁をイメージすると分かりやすいでしょう。

ボール弁がフルポートに対して、プラグ弁はレデュースドポートと言ってもいいでしょう。

ゲート弁は代表的なフルポート。

バタフライ弁は弁の中に弁棒が固定化されているためにレデュースドポート相当

グローブ弁とサンダース弁も、弁の構造上はレデュースドポート相当。

レデュースドポートのバルブを使う場合、配管設計でも注意が必要になることがあります。

作動(DAとRA)

弁の作動にはDAとRAという2つの方式があります。

弁と駆動部でそれぞれにDA/RAが設定されているのでややこしいです。

DA

DAはdirecgt actionの略です。

偏差SV-PVがマイナスの時にMVがプラスに働く動作です。

なお、PVは現在値、SVが設定値、MVが調整値。あまり意識しなくて良いでしょう。

マイナスとプラス?と疑問に思った人は凄いです。

具体例を見ていきましょう。

これはタンクに液を入れていて、

液面計の指示値が設定値よりも高いと、弁開度を上げる

という動作をします。

SV-PVがマイナスなら、MVがプラス

という意味そのものです。

SV-PVがマイナスという所が学問的ですね。

私はこういう解釈をしています。

現在値PVが設定値SVを越えれば、弁が開く方向

内容は同じですが表現は多少現場よりです。

RA

RAはDAの逆です。

SV-PVがマイナスなら、MVがマイナス

この典型例は、温度調整でしょう。

- タンク内温が高い → スチーム弁を絞る → 加熱量を下げる

- タンク内温が低い → スチーム弁を開く → 加熱量を上げる

加熱調整側も冷却調整側も同じです。

バッチ系化学プラントではこちらの作動の方が一般的でしょう。

2つの部位でDA/RA

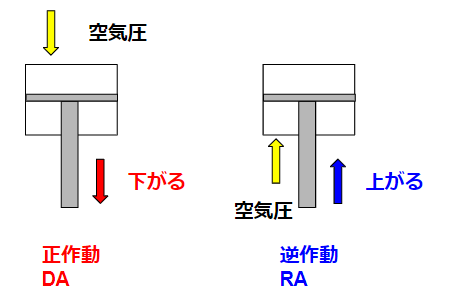

DAは正作動、RAは逆作動です。

このDA/RAは駆動部と弁それぞれに適用されます。

それぞれの機構を簡単に見ていきましょう。

駆動部

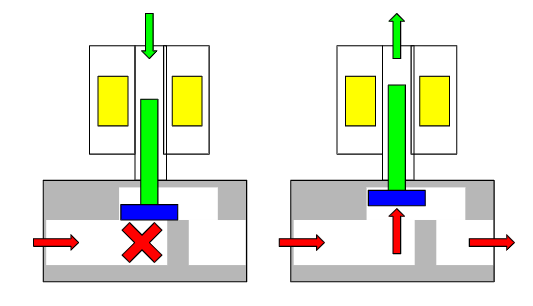

駆動部でDA/RAというのは、以下のように定義されます。

DAは空気圧を駆動部に入れると、弁が閉まる方向に動きます。

RAはその逆です。

これは上の図のように、駆動部への空気の入口と、スプリングの形で決めれます。

仕組みとしては単純。

ここで弁と呼んでいますが、実際には弁棒(ステム)のことを指します。」

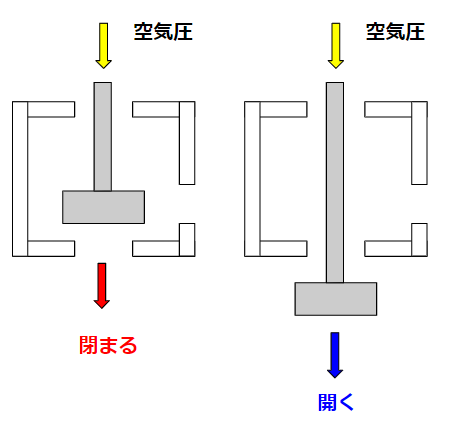

弁

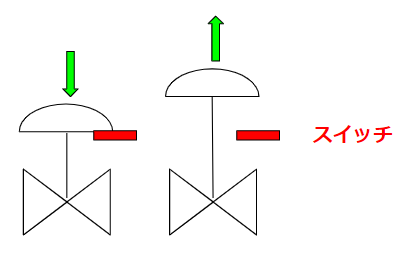

弁でDA/RAというと、以下のように定義します。

DAは弁棒が下りることで、弁を閉める方向に働きます。

RAはその逆です。

これは弁のケーシングの形で決まります。

弁全体

駆動弁と弁のそれぞれのDA/RAを組み合わせると、弁全体のDA/RAは以下のように区分けできます。

| 駆動部 | 弁 | 弁全体 | 用途 | |

| ① | DA | DA | DA | 一般的なDA |

| ② | DA | RA | RA | 一般的なRA |

| ③ | RA | DA | RA | 特殊 |

| ④ | RA | RA | DA | ほとんど使わない |

①はごく一般的な弁です。化学プラントでは正作動が一般的なので、これが最も多いです。

②も逆作動として選定する場合は一般的です。

③を選ぶときの思想は、弁をDAにしたいというこだわりがある時です。

例えば、ゲート弁やサンダース弁はケーシングの形が決まってしまい、弁の作動をRAにすることができません。」

この弁で、RAを実現しようとすると、駆動部をRAにせざるを得ないという発想です。

エアーが止まったときの駆動

エアーが止まったときに、調整弁はどういう駆動をするでしょうか?

以下の3パターンが考えられます。

- 調整弁が開く

- 調整弁が閉まる

- 調整弁は現状維持

エアーが止まると調整弁が開くということは、エアーが供給されると弁が閉まる。

つまり、弁全体はDAです。

現状維持とはどういうことでしょうか?

これはエアーシリンダが複作動型であるからです。

エアーシリンダが単作動であることを前提に、駆動部の作動を議論しましたが、複作動型も存在します。

この辺りの詳細は、また別の機会に紹介します。

ここでは、単作動型と複作動型という2つがあることだけを紹介します。

DA/RAを意識することはない

DA/RAを運転制御の面で気にすることはありません。

これを意識するのは計装屋だけです。

目的の制御を行うために、自動弁の調達や回路設計をする以上、

この組み合わせのミスは致命的だからです。

Cv

CV値というのは調整弁の容量計算で使う係数のことです。

Q = Cv ×√ΔP

という、流量Qと弁前後の差圧ΔPの関係を規定するものです。

CVは調整弁の形・サイズによって決まります。

ただの圧力損失計算

機械屋やプロセス屋ならこの辺りは専門分野でしょう。

上記の計算式を見たら、圧力損失計算であることは自明です。

これは、適正なCV値の調整弁を選定するために、弁の圧力損失計算を行うということに等しいです。

その意味で弁の容量設計や容量計算とも言えますが、CV計算の方が計装屋には伝わりやすいです。

計装屋はプロセス全体を見れる能力がないので、彼らの表現に合わせてあげる方が、結果的に話は進みやすいですよ。

容量と制御性

CV計算はプロセスの圧力計算のために行います。

プロセスの要求事項つまり系内の圧力損失、を満足して所定の流量を流せるようにする調整弁を選定します。

プロセス全体から見れば、調整弁には以下の2つの要求を満足しないといけません。

- 調整弁で割り当て可能な圧力損失の範囲内であること

- 弁開度が調整弁に最も適正な範囲内で作動すること

所定の流量・圧力損失を満足する弁は複数個存在するのが普通です。

その中でどのサイズを選ぶかは会社の設計思想によるところが大きいです。

弁開度が20~80%や30~70%の範囲内で常時作動するように設計することが多いようです。

一般論としては、弁サイズと制御性に以下の関係があります。

- 弁サイズが大きい 、 → CV値が大きくなる。

- CV値が大きい → 同じ圧力損失でも流れる流量は大きくなる。

- 弁が流せる流量が大きい → 必要な流量に対して、弁開度を下げないと制御できない

配管口径より小さい

CV計算をすると、調整弁のサイズは配管口径のサイズより小さくなるのが普通です。

計装屋は機械屋のことなど何も考えずに、小さい調整弁を選定して、レデューサーでの対応を要求します。

何も考えない、というのは実は意味がありまして…

計装屋は機械屋が行う配管設計を本当に全く考えません。

よくある例として、腐食性の高い薬液での調整弁について紹介しましょう。

配管にも耐食性が求められます。

SGPやステンレスの配管なら細い配管はある程度対応可能です。

しかし、フッ素樹脂ライニングやグラスライニングになると状況は一変。

15Aの配管でフッ素樹脂ライニングやグラスライニングは施工がほぼできません。

それなのに、

計装屋「CV計算した結果15Aが必要だからレデューサー付けてください」

とだけ言って機械屋に丸投げする計装屋が多いのです。

それが20Aだとダメなのか、議論の余地すら与えずに、15Aで決定したからあとはよろしく。

何も相談せずに、決定事項だけを伝える計装屋が多いのです。

プロセス全体を見ているわけでもなく、現場の要求事項を聞いて後の調整は機械屋に丸投げ。

本当に多いです。

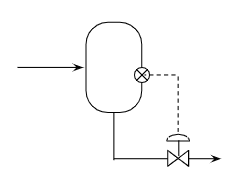

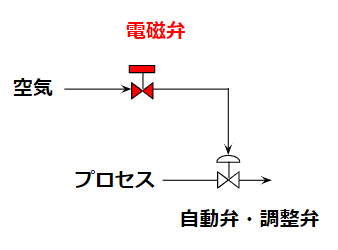

電磁弁

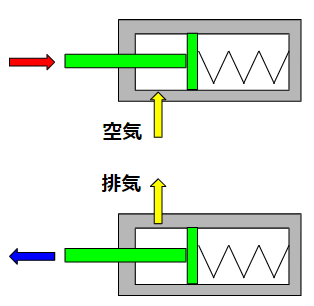

電磁弁はDCSから現場に電気信号を伝えて、エアー配管の入切をするために使います。

電磁弁に電気信号を付けると、電磁弁の部品が動きます。

これを励磁/非励磁と専門用語で言います。

励磁がON、非励磁がOFFという理解でいいでしょう。

上の例では、電磁弁がONになればINからOUTに空気が流れます。

空気がエアーシリンダに流れて、シリンダが動くことで、自動弁のポートが動き、自動弁が開閉します。

これが基本的な動き。

電磁弁がOFFになると、エアーシリンダ内の空気が、OUT→EXHのルートで、外部に排出されます。

現場でプシュッ!っという空気が抜ける音を聞く機会は多いと思います。

これは自動弁が作動している証拠ですね。

基本の2ポート

電磁弁は、電磁石を使って弁を開閉する仕組み、と考えていいです。

形状によっていろいろな種類がありますが、まずは基本の2ポート。

この図のように、コイルに電流を流して電磁石がONになると、弁が開きます。

弁が開くことで1次側から2次側に流れができます。

コイルの電流を止めると、電磁石がOFFになり、弁が閉じます。

これが基本。

3ポート弁

2ポートは流体の通り道が2か所あります。

3ポートは流体の通り道が3か所あります。

電磁弁のONとOFFによって、流体の通り道を切り替えることができます。

化学プラントではエアーを入れるか止めるかの2択ですので、3ポート弁のようにどちらかに流しっぱなしという例は少ないです。

5ポート弁

5ポート弁は流体の通り道が5つあります。

電磁弁の開閉に伴い、シリンダー内の空気の流入と流出を行わないと機能しません。

これを機能するためには、5ポートあると達成します。

電磁弁の位置

電磁弁がON/OFFで位置は2パターンに作動できると考えるのが普通です。

ですが、3パターンまでは位置決めが可能です。

電磁石を2つ付ければ可能です。

ですが、化学プラントではON/OFFの2パターンで十分です。

リミットスイッチ

リミットスイッチは自動弁の開閉状態をDCSに伝送するために使います。

リミットスイッチ自体は、機械的な機構で動くスイッチです。

家庭のスイッチと原理は全く同じです。

機械部品が動いてスイッチを押せば、電気信号が伝わるようになるので、電気信号を遠くの場所に送ることができます。

化学プラントのような過酷な環境でも使用できるように、防爆構造であることが特殊でしょう。

電磁弁でDCSから自動弁に信号を送り、その結果をリミットスイッチを使ってDCSに返します。

これで自動弁の基本的なループは完成。

エアーシリンダ

単動シリンダー

シリンダーの基本は下の図のような単動シリンダーです。

空気を入れて、受圧部に空気圧を加えることで、シャフトが移動します。

空気が無くなると、スプリングの力で元の位置に戻ります。

ここで空気を抜かないと、スプリングの力だけで元の位置には戻りません。

そこで電磁弁では、空気を入れるパターンと空気を抜くパターンが必要となります。

3ポートの電磁弁でそれは可能。

2ポートだと圧力は抜けません。

空気の入口が一つだけであり、動きが片側だけという意味で単動シリンダーと言います。

化学プラントの自動弁で非常に多く使う装置です。

自動弁とくにボール弁はon-off弁と言われ、完全に開いている・完全に閉まっているの2パターンを制御できればいいからです。

液体が流れる・止めるを厳密に行える方が、中途半端な開度で止まる弁よりも信頼感があります。

駆動部がDAなら空気を入れることで弁が閉まる方向、RAならその逆です。

複動シリンダー

複動シリンダーは空気の入口が2か所あります。

単動シリンダーのようなスプリングが入っていません

シリンダーを移動させる場合、空気を入れない側の領域は空気を抜かないといけません。

- 一次側に空気を入れる → 二次側の空気を抜く

- 二次側に空気を入れる → 一次側の空気を抜く

このパターンを実現するには最低4ポート必要です。

開の時の空気入口で1つ・エアー抜き口で1つ、閉の時の空気入口で1つ・エアー抜き口で1つ。

この機能だけでは単動シリンダーと同じです。

複動シリンダーのメリットは、任意の場所で止めることができるという点です。

複動シリンダーで右側からも左側からも空気が入らず、抜けないと、シリンダーはある位置で平衡になります。

このモードを実現するために、空気を入れないためのポートが必要で、合計5ポート必要です。

平行度が重要

エアーシリンダは空気圧の力を使ってロッドを往復運動させる機械です。

このロッドの平行度とシリンダの平行度が一致していることが重要です。

平行が取れていれば、ロッドとシリンダは滑らかに動きます。

平行が取れていないと、ロッドが末端にある時にシリンダと干渉します。

この状態でロッドを繰り返し運転すると、空気圧を直接受けるピストンが摩耗します。

ピストンが摩耗すると、ピストンとシリンダのシール性が無くなります。

シール性が無くなると、空気圧を張ろうとしても、空気が漏れていきます。

ON/OFFバルブとの位置関係

エアーシリンダの位置とON/OFFバルブの位置関係を確認しましょう。

ON/OFFバルブの弁棒のすぐ真上のエアーシリンダがあります。

エアーシリンダとON/OFFバルブの作用点の距離はゼロ

そう言ってもいいくらいです。

化学プラントで、ON/OFFバルブのたわみが問題にあることはほぼないでしょう。

一般に、弁棒を天に向けてエアーシリンダを水平に付けることが多いです。

こうするとシリンダのたわみ問題が起きます。

それならシリンダを天地に向ける、つまり弁棒を横に向けると解決します。

大型の自動弁ではこういう発想をすることもあります。

バッチ系化学プラントでは100A以上の自動弁はほとんどないので、話題に上がることはほぼありませんが・・・。

弁棒を横に向けると、グランドシールを横に向けることになり、弁の中の液が漏れやすい方向になります。

漏れを徹底的に嫌う場合は、弁棒を天に向ける方を優先します。

この場合はエアーシリンダのたわみが起きないように、シリンダの支持サポートを考えることもあります。

メカトロ系での注意点

ON/OFFバルブと比べて、メカトロ系の設備でエアーシリンダを使う場合は、

シリンダと作用点がずれている

ということがありえます。

シリンダから作用点までが長い場合は、受け台車のようなものが必要です。

バッチ系化学プラントでは普通は使いません

コンパクトに設備をまとめるためにはシリンダは天地方向に設置し、ギアを使って方向転換するという方法を使います。

というのも、上の図のようにシリンダが長いと、長期運転時には不安を感じます。

少なくとも、バッチ系化学プラントではほとんどありません。

ポジショナー

ポジショナーは調整弁に使います。

電磁弁だけだとON/OFFの切り替えしかできず、中途半端な場所で止めることができません。

ポジショナーがあると、電気信号の電流値の違いを変位として検出し、対応して空気圧力を変化させます。

グローブ弁やサンダース弁などの調整用の弁にだけ付けるわけではなく、ボール弁やバタフライ弁にも原理的には設置可能です。

実際に、特殊な場所ではボール弁にポジショナーを付けることはあります。

スピードコントローラ

電磁弁をON/OFFにすると、弁は急激に開閉します。

これが問題になるケースでは、スピードコントローラを付けます。

といっても、実際には

電磁弁の出口EXHにマフラーのような抵抗を付けるだけ。

圧力損失を持たせて、エアーシリンダ内のエアーの排出速度を抑えるだけのシンプルな構造です。

これがメリットがあるのが、反応容器のジャケット内の液抜き。

反応容器のジャケットには温水で加熱して、冷水で冷却します。

大量のスチームを使って加熱することもあり、ドレンが大量に発生することもあります。

これらの液を排出するときに、自動弁を使うことは一般的。

1日に数回、反応のシーケンス途中で人が介入するのは、避けたいのものです。

加熱工程が一定条件で終われば次の工程に自動的に移行。そのために、自動弁でジャケットの液を排出。

こういう場面は多いです。

ここで、ジャケット内には一定の圧力の液体が入っていて、自動弁を急に開くと、水が急激に排出されます。

熱水が急激に排出して、配管から溢れると火傷などのリスクがあります。

これを避けるために、自動弁をゆっくり開けるためのスピードコントローラを付けます。

参考

関連記事

最後に

化学プラントのON/OFFバルブ・調整弁に関する情報をまとめました。

化学プラントにおけるON/OFFバルブ・調整弁の選定は、プラントの安全性や効率性に大きく影響します。各バルブの特徴や用途を理解し、適切な選定と運用を行うことが重要です。特に、作動方式や弁座の構造、ポートサイズなど、細部にわたる知識が求められます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント