化学プラントのプロジェクトにおいて、予算の管理は「設計が完了してから考えるもの」ではありません。実は、最初の構想段階から予算を意識することで、無駄なコストや手戻りを減らすことが可能です。

この記事では、オーナーズエンジニアの視点で、各フェーズにおける予算管理のポイントを実務に即して解説します。

化学プラントで大事な予算管理(budget)のカギとなる部分を解説します。大小さまざまな設備投資を行いますが、基本は同じ。建設プロジェクトなど大きな仕事で、予算を管理する専門者が話題になります。小さな工事なら例えば設備設計エンジニアが管理するでしょう。

ここで予算管理の概要や大事な部分を知らずに、適当に処理しようとする人が意外と多いです。悩みながら予算の報告をする人もいます。

実際にはそこまで難しい話ではありません。

プロジェクト全体で使用する費用の流れを整理すれば、意外と簡単だと感じるでしょう。

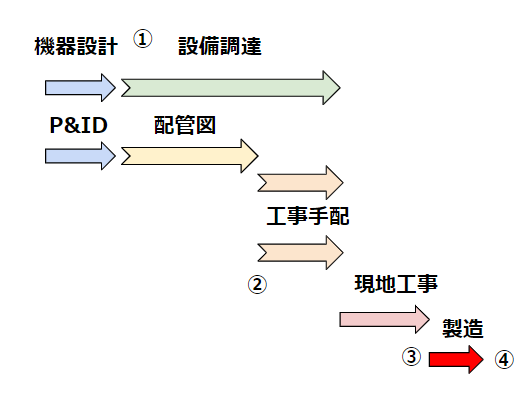

プロジェクトのスケジュール

化学プラントのプロジェクトのスケジュールを予算という視点で見てみましょう。

横軸が時間軸で、時間軸に沿う形でプロジェクトのタスクを矢印で記載しています。

例えば機器設計が終わったら機器調達をします。

機器設計をしながらP&IDを書き上げていきます。

その後は配管図。

配管図が終わると資材の調達や工事会社の手配を行います。

手配が完了し終わったら、現地工事を行います。

そして製造へ。

これは非常に綺麗な理想的なスケジュールです。

実際にはいろいろなタスクがコンカレントに行われていて、矢印はもっと重なっています。

ぐちゃぐちゃに重なりすぎていてカオスな状態になることも。

それは良いとして・・・予算管理上は4つの段階に分けると良いと考えます。

- 設備を調達し終わった段階

- 資材と工事の手配が終わった段階

- 工事が完了して精算した段階

- 製造が一通り終わって不具合を解決した段階

EPC目線で見ると、1がE・2がP・3がCとほぼ同じ意味で考えると良いでしょう。

設備調達

1の段階では、設備は一般に複数の型式があり複数の仕様書を作成して多くのメーカーに見積を依頼します。

それらを集めて個別に発注をしていくと、全案件が完了するまでに一定の時間が必要です。

個別の設備の遂行状況を見ていくこともある程度は大事ですが、それよりも全体像を把握することが大事。

専門の予算管理者が居ないような小さなプロジェクトでは、設備調達が終わったタイミングで予算を取りまとめるくらいで良いでしょう。

設備設計から調達完了まで数カ月レベルです。

調達完了までに1年以上かかるような長期プロジェクトなら、もうちょっと細かく見ていく方が良いです。

資材調達・工事調達

同じことが2の資材や工事会社の手配でも言えます。本来のPは1にある設備・資材・工事の全部を指すのが普通ですからね。

1と2を分けるのは、両者の間にかなりの時間差があるからです。

配管図を書きあげるには半年以上の時間が掛かります。

設備納期が12カ月くらいで、配管図が6カ月・資材手配や工事手配が6カ月と考えると、1と2の間は6カ月もあります。

この間で予算を整理するのは不可能ではないですし、むしろやっておいた方が良いでしょう。

工事精算

3は工事が終わった後の精算です。

フルターンキー契約でもない限り、現地工事で不具合があると実費精算の形を取ります。

ここまで終わったら、予算的には製造の段階に移ります。

試製造

4では試製造の対応のための予算を考えます。

プロジェクトとして持つのが良いか、通常運転時に確保している補修的予算を割り当てるか、は思想によって分かれるでしょう。

今回は前者のプロジェクト側の予算に持たせることを考えてみましょう。

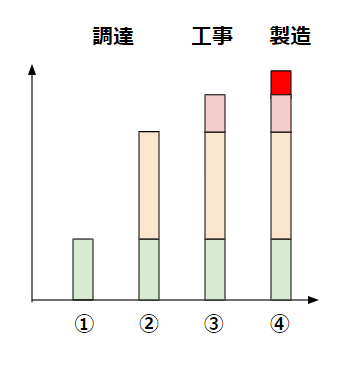

スケジュールと予算(budget)推移

スケジュールと予算推移の関係を、横軸に時間・縦軸に予算を取ってみてみましょう。

設備調達

①の段階では設備の発注額だけが実績となります。

設備の予算はメーカーに聞くだけなので、割と高精度で出せます。

この段階では予算と実績の差は少ないでしょう。

資材調達・工事調達

②の段階では資材や工事の発注額が加わります。

①と②でプロジェクトの予算のほぼ100%を使い切るのが、普通だと考えるでしょう。

実はこれが難しいです。

100%に到達するには以下の前提があることを忘れてはいけませんね。

- P&IDがしっかり決まっている

- 配管ルートの詳細をしっかりイメージしている

- 設備や資材の額を実績から適切に見積ができている

- 費用の暴騰等の要因がない

相当の制約が入ってしまっていますね。

プロジェクトの予算が降りるまえに、P&IDが確定するほど余裕を持ったプロジェクトなんて見たことないです。

各段階での検討会や安全会議などで、気が向いたかの如く追加が出てきます。

設備などの金額も、実績があるなら適切な見積はできるでしょう。

少しサイズが違ったり仕様が違うだけで、0.6乗則に頼ることになり精度は落ちてきます。

さらに世間的な暴騰の影響も無視できません。

1年以上前に、1年後には予算が暴騰するはずだ!ということを予測していないと100%到達は不可能です。

工事精算

③では追加工事分が費用として発生します。

この費用をどうやって見積するかは、会社によって分かれるでしょう。

- 工場の特性(バッチ・連続など)

- 工場の複雑さ

- 配管図の精度

- 工事会社の質

こういった要因が重なって、追加工事の量は左右されます。

②の工事会社への手配額×割合

で③を見積するとしても、同じプラントでも額が左右されてしまうので、経験の世界になりそうです。

配管図が3D-CADなら、この割合が10%以下になると世間では言われているらしいですね。

④をプロジェクト予算に入れている場合は、③の段階で赤字にならないかどうかをチェックしていないといけません。

仮にお金が足りないと分かった時は、できるだけ早い段階で予算を手当てしないといけません。

③の段階と試製造の開始はほぼ同じタイミング。

最悪、間に合わないことになるので、その前段階としての②で把握しておくことは極めて大事です。

②の段階で③の予想を立てて赤字になるかチェック。

大事です。

試製造

④がどれだけ必要かはプロジェクトに大きく依存します。

プロセス設計の質・製造部の質などにも左右されるので、全体を見通す力が必要です(とても難しいことですが)。

予算管理の報告の仕方

これまでの情報をもとにすると、予算管理の報告の仕方はある程度決まりきった形を作ることが可能です。

予算A円に対して、設備調達完了段階でB円使いました。設備予算との乖離はC%で許容範囲内です。これから配管図の作成をしていき、予算実績を積み上げていきます。

予算A円に対して、工事開始前までの手配が完了してB’円使いました。現地工事でC円くらい必要になると見込み、D円ほど余る見込みです。これから現地工事を工期内に完成させます。

予算A円に対して、工事を精算して残りE円となりました。これから試製造を遅れなく完成させます。

予算A円に対して、試製造が終わり辛うじてF円余りました。この費用で何ができるか考えてみます。

それぞれのフェーズと、予算・実績値が分かる報告が最初にできれば合格です。

これができずに、いきなり個別の細かい報告をする人がとても多いです。注意しましょう。

参考

関連記事

最後に

化学プラントのプロジェクトでは、予算管理を早期から意識することが成功の鍵です。構想段階から各フェーズでのコスト変動要因を押さえ、設計・施工・立上げに至るまで一貫した予算マネジメントを行うことで、無駄な費用を抑え、トラブルを最小限にすることができます。オーナーズエンジニアには、単なる設計評価だけでなく、コスト意識を持った判断力が求められます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント