化学プラントで多用される槽型反応器は、様々な化学反応を行うための重要な設備です。反応器の設計や構造を理解することは、安全かつ効率的な運転に不可欠です。

反応器を制するエンジニアは、化学プラントを制すると言っても良いでしょう。それくらいとても重要な装置です。特にバッチでは。

この記事では槽型反応器の基本構造や特徴、代表的な種類を初心者にもわかりやすく解説します。プラントの基礎知識を深めたい方はぜひご覧ください。

反応器を制する者は化学プラントを制する!

この記事は、反応器シリーズの一部です。

バッチ反応器のコストを決める3要素|材質・ジャケット・サイズの関係

グラスライニング反応器のオプション比較

ステンレス反応器に求められる特徴と設計の注意点

ハステロイ反応器の設備設計で大事な材質選定

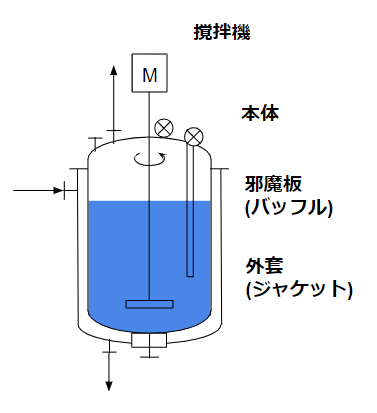

全体図

バッチ系化学プラントで使う反応器の全体図を示します。

いわゆる槽型反応器というカテゴリーです。

反応器は主に以下の4つの部品から成り立っています。

- 本体

- ジャケット(外套)

- 撹拌翼

- バッフル(邪魔板)

構造的にはジャケットは必須ではなく、条件付きの部品です。

ジャケットを除くと、本体・撹拌機・バッフルを付けた単なる撹拌槽。

これが反応器の本質です。

ジャケットなしを撹拌槽・ジャケットありを反応器なんて使い分けることもあるでしょう。

本体

本体は槽そのものの形状です。

径・高さ

径・高さはタンク形状を支配する最大の設計要素です。

とはいえ最適な一定の範囲が存在します。

- 高さが高すぎると、プラントの背が高く・撹拌軸が長くなり、転倒しやすくなります。

- 径が太すぎると、敷地面積を大きく取り撹拌効果が弱くなります。

撹拌効果・プラントサイズ・設置方法などの要素から自ずと範囲は決まってきます。

特に撹拌効果が劇的に聞きますね。

撹拌翼が無くて径や高さのどちらかにパラメータを振ったものが、管型の反応器と考えても良いでしょう。

鏡板

一般には円筒胴の上下を2:1半楕円の鏡板で蓋をした形を取ります。

圧力容器としてタンク内の加圧・負圧の環境に耐えつつ、ジャケット側の加圧にも耐えれるような構造にするためです。

鏡板としては以下の2つが一般的ですが、2:1半楕円の方がメジャーです。

- 2:1半楕円

- 10%皿型

2:1半楕円の方が強度が高いので、本体としては2:1半楕円を好みます。

もっと強度を上げたい場合は球形を選びましょう。

ノズル

タンクにはノズルが必ず付きます。

液体の配管・排ガスの配管・マンホール・攪拌機・計器などの附属品を接続するためです。

タンクの径はノズルの個数と関連があります。

ノズルを設置する個数は限定的なので、液体の配管を繋ぎ合わせたヘッダー方式が一般的です。

タンク上のノズルの配置も作業性などの大きく影響するため、ノズルオリエンテーションの思想も必要です。

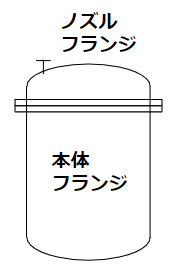

フランジ

フランジは本体フランジとノズルフランジの2つがあります。

本体フランジは設備の分解点検上は有利に働きます。

逆に漏れる要素となるので、危険物の貯留量が少なくなります。フランジ面に溜まりができて腐食が進行する要素ともなります。

本体フランジはJIS10kだと厚すぎるので、JIS5kやJIS2kなどマンホールと同じように厚みを減らす努力をしましょう。

ノズルフランジは配管と接続するために一般的に使います。

配管は設備本体より重要度が低いので、何かあったら取り外しができるようにしたいです。

ノズルフランジはJIS10kが一般的でしょう。

板厚

圧力容器構造規格の計算そのものです。

概要計算は薄肉円筒の計算式なのでオーナーエンジニアでもかんたんにできます。

大学でちゃんと理論を学んでいれば、懐かしい気持ちで計算できるでしょう。

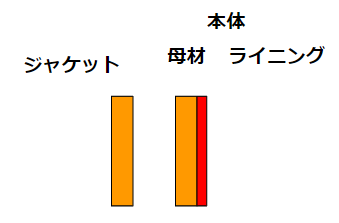

材質

バッチ系だと材質はいろいろあります。

- SUS304・SUS316Lのステンレス系

- ハステロイ系

- ガラス系

- フッ素樹脂系

いずれも高価なのでライニングやクラッドなどの組み合わせ系で対応することが多いです。

使用圧力・温度履歴・撹拌強度・ジャケットの条件などを考えて最適なものを選びましょう。

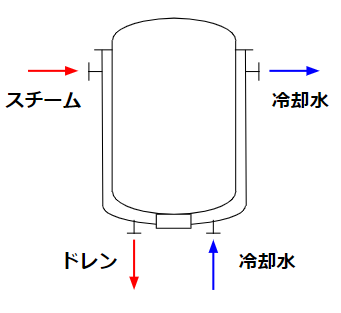

ジャケット

ジャケットは本体の温度調整のために使います。

外套という言葉どおり、本体の外側を覆う形で付いています。

加熱冷却

ジャケットは容器として密閉構造になっていて、加温の場合はスチーム・冷却の場合は冷却水を流します。

スチームは上方から入れて凝縮したスチームドレンを下方から排出します。

冷却水は下方から入れます。本体の熱を奪って温度が上がり密度が下がった冷却水を上方から排出します。

バッチ運転の場合は、1日のサイクルで加熱冷却を繰り返すので、接続ノズルも切り分けてバルブで遮断すると良いでしょう。

自動弁を付けて自動化する方が好ましいです。

鏡板

ジャケットは本体と同じく鏡板を使います。

10%皿型が多いでしょう。

というのも負圧側で使用することが無いから。

本体は内部が負圧で外部であるジャケットから加圧される厳しい条件が起こりえますが、ジャケットは内部が加圧で外部は大気圧という緩い条件です。

強度的な問題が少ないので2:1半楕円にする必要が無いという意味ですね。

材質

材質は一般に鉄系を選びます。

SS400が多いですが、低温の場合はSM400Bなどを選びましょう。

ジャケットが低温割れを起こすことがあります。

詳細は圧力容器構造などを参照してください。

本体をライニングにする場合の母材はジャケットの材質と合わせましょう。

本体の母材も合わせてジャケットです。

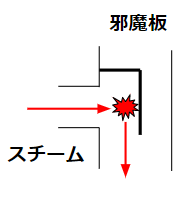

邪魔板

ジャケットにスチームを使う場合、邪魔板を設置する方が良いです。

これは高圧のスチームが母材に直接あたることを防ぐためです。

ライニングなら割れることもあります。

無垢の材質でも変形することがあります。

使用用途をちゃんと伝えれば、メーカーでも考えてくれるでしょう。

点検口

ジャケットにはPADフランジなどの形状のマンホールを付けましょう。

これは点検清掃用です。

ジャケットは空間がそこまで大きいものではありません。

鉄です。

ということは錆びて詰まる恐れがあります。

SDMなどでジェット洗浄ができるようにするための点検口を各所に付けておくと、長期使用に耐えます。

例えばジャケットにスチームを使う場合、第二種圧力容器に該当することが多いでしょう。

ジャケットの腐食が進行して底部に穴あきが起きてしまうと、法律的に補修が難しい場合もあります。

その場合は生産を止めて、新しい設備と交換しないといけません。

リスクを回避するためにも、点検口はちゃんと考えましょう。

オーナー系設備設計エンジニアとして最低限の配慮です。

撹拌機

撹拌機は反応器の心臓部分です。

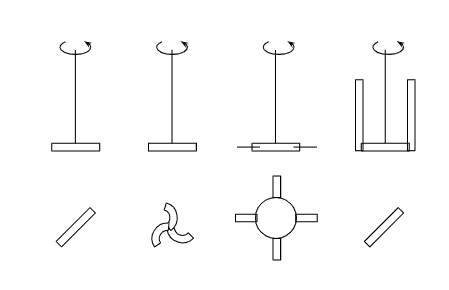

撹拌翼

特に撹拌翼はフローパターンを決める最大の要素です。

この構造で反応が大きく変わります。

左から順番にパドル・三枚後退翼・タービン・アンカーです。

これら以外にも撹拌機メーカーがさまざまなタイプを開発しています。

バッチ系なら何も考えなければパドルで良いでしょう。マルチ的です。

グラスライニングなどで三枚後退翼を使っている会社もあります。

単にかき混ぜるだけという何も考えない撹拌槽なら、タービンという方法もあります。

高粘度液だと液を全体的に混ぜるためにアンカータイプを選びましょう。

軸径

軸径は撹拌翼の機械的な設計上はとても大事です。

軸が細いと攪拌のねじりに負けて千切れ落ちます。

材料力学の世界です。

軸封

撹拌機は軸封の設計がとても大事です。

- メカニカルシール

- ドライシール

- グランドシール

高圧など漏れを最小限にするためにはメカニカルシールを選びましょう。

ダブルメカニカルシールが一般的です。

大気圧など条件が緩い場合はドライシールも候補になります。

グランドは摩耗粉が異物になるので、後段にフィルターなどを設置する必要がありますね。

モーター

モーターは動力源として一般的な三相かご型誘導電動機を選びます。

ポンプと同じですね。

防爆など化学プラントならではの課題も出てきます。

撹拌動力の計算をして、動力ロスを考慮してモーター動力を決定します。

減速機

反応器には減速機を付けることが一般的です。

というのも4Pモーターをそのまま回転させると、速すぎます。

100rpmくらいで回転させるのが限界でしょう。

単に混ぜるだけという撹拌槽なら減速機を付けるだけでOKです。

直結にすると反応槽高さが高くなりすぎるので、ベルト駆動を選ぶ会社もあるでしょう。

この場合はプーリー比で調整がある程度できます。

変速機

減速機はモーターの回転数を一定の比率で減速するだけの機構です。

特に直結タイプは速度の変更可能性はありません。

しかし、バッチ系化学プラントでは製品ごとに異なる回転数で撹拌させたいというニーズがあります。

反応成績に直結します。

こんな時は変速機が必要です。

機械的にはバイエル減速機がありますが使う会社は少なくなっているでしょう。

設備メーカーでもバイエル減速機を触ったことが無い人が増えてきました。

今はインバータ(VVVF)です。

ここでも組み合わせ検定の関係で防爆の問題が出てきます。

ベアリング

ベアリングは撹拌機の隠れた部品。

ですがメンテナンス上はとても大事です。

グリースアップをせずに放置して壊れたというケースは普通にあります。

減速機と合わせてメンテナンス計画を立てましょう。

設計仕様上は選択肢はほぼありません。

バッフル

バッフルは撹拌の効率を上げるために必須です。

形状はいくつかありますが板状が多いでしょう。

バッフルには温度計やサンプリングの機能を持たせることが多いです。

撹拌機と合わせて設備メーカーに考えてもらうことが多いでしょう。

もしくは重要な設備ならシミュレーションで選定します。

設備上はバッフルの強度やノズルの補強などが課題にとなります。

特にノズルがバッフルのために専有化されてしまうので、生産品目が増えて空きノズルが足りない時などにバッフルを疎ましく思うかもしれませんね。

計器

計器は特に液面計が標準装備として付けるでしょう。

差圧式でタンク底面からノズルを出すか、電波式でタンク上鏡に設置するか、の大きく2択でしょう。

液面計ではなくて重量計(ロードセル)にする場合もあるでしょう。

設置方法

設置方法は脚もしくはブラケットが一般的です。

どちらもジャケットに接続することになるので強度計算が大事です。

特に脚式で下鏡から取る場合は慎重に考えましょう。

参考

撹拌槽の知識はバッチ系化学プラントとしてはとても重要です。

化学工学としてしっかり理解しておきましょう。

関連記事

反応槽についてさらに知りたい方は、以下の記事をご覧ください。

反応槽とほぼ同じ扱いですが、撹拌機についてさらに知りたい方は、以下の記事をご覧ください。

最後に

槽型反応器は化学プラントの基幹設備として、多くの反応プロセスに利用されています。基本構造を理解することで、設計や運転時のポイントが見えてきます。今回紹介した内容を参考に、実際の装置や運転条件を把握し、より安全で効率的なプラント運営に役立ててください。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント