化学プラントでオペレータが操作をするものと言えば、バルブ・手動弁(manual valve)。

バルブは色々な種類があり、色々な業界で色々な使い方をします。

何となく使っているかもしれませんが、最適な使い道があります。

機械系エンジニアとしては、この使い分けはしっかり理解しておきましょう。

P&IDの作成段階から必須になる知識です。

計装エンジニアも自動弁の選定で必要になります。

プロセスエンジニアや運転員も、概要は知っておいた方が良いでしょう。

バルブは配管設計の基本です

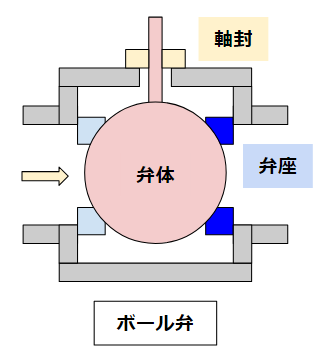

ボールバルブ

まずは最も数多く使うボールバルブから紹介しましょう。

ボールバルブがバルブの基本

ボールバルブはバルブの基本です。

ボールバルブは以下の図のように、弁体が完全な球体です。

でも、このボールバルブが使われるようになったのは割と最近の話です。

ボールの製作精度が出なかった昔は、ボールバルブ以外のバルブを使っていました。

グローブバルブやゲートバルブですね。

過去の資料を見ていると、グローブバルブやゲートバルブは単独の項目を設けていますが、ボールバルブは「特殊弁」という位置づけでカテゴライズされていました。

現在では標準的なバルブの位置づけであるボールバルブだから最も最初に生まれたバルブと思いがちですが、そうではないということです。

バルブの基本としての役割を持っているボールバルブ。

その特徴はグローブバルブやゲートバルブと重なっている部分があります。

プロセス液に使う

ボールバルブはプロセス液に使います。

鉄・ステンレス以外にも、PTFEライニングも可能です。

ほぼ全てのプロセス液に対応可能です。

ハンドルを90度回すだけで、開閉できる操作が簡単なバルブなので積極的に使います。

ユーティリティ液に使う

ユーティリティである水系にも使用可能です。

プロセス液とほぼ同じ感覚で使います。

流量調整ができる

ボールバルブでは簡単な流量調整を行えます。

ゲートバルブと同じように、ボールバルブも全開・全閉で使うのが基本です。

ボールバルブが全開・全閉以外の場合には、ゲート弁と同じ弁体と弁座の当たり面の問題があります。

とはいえ、ゲートバルブのシャフト問題のような深刻な問題は起こりません。

だからこそ、バッチ系化学プラントでは1次の流量調整としての機能を持ちます。

on-0ffの自動弁のすぐ上に設置して、1次の流量調整と自動弁のメンテナンス用に使うことが普通。

厳密に流量調整をする場合は、ボールバルブのほかにグローブバルブを付けます。

というよりは、流量計と自動調整弁をセットで組み合わせるのが普通です。

万が一、流量計がないけど、それなりの流量調整をしたい場合にはボールバルブとグローブバルブの組み合わせを考えてみてください。

数年に1回くらいしか出番はないと思いますけど…。

温度変化に注意

ボールバルブは温度変化に注意してください。

ボールバルブには液が残るポケット部が存在します。

このポケット部に溜まった液に対して、温度変化が起きると

ボールバルブが破裂する可能性があります。

- 低温の水が0度以下になって氷になると破裂

- 水やプロセス液がポケット部に溜まった状態で加温すると、温度膨張して破裂

使用用途が幅広いために、こういうトラブルにあう可能性があります。

バッチ系化学プラントではスチームトレースなどの加温設備をボールバルブに付けることが多いので、リスクは高いといえます。

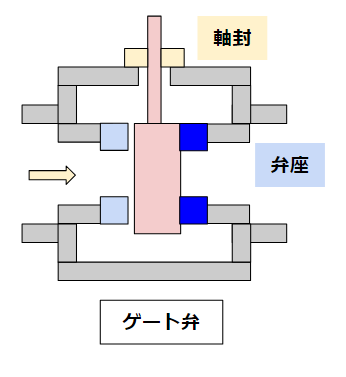

ゲートバルブ 仕切弁

古典的なバルブと言えばゲートバルブでしょう。

配管以外にも水路などにも使うシンプルな構造です。

ゲートバルブは名前がいろいろ

ゲートバルブは色々な呼び方があります。

ゲートバルブ・スルースバルブ・玉形弁…。

いずれも形状は以下のとおりです。

ゲートバルブ・仕切弁という呼び方は形状を見ています。

ゲートという言葉どおり門っぽい形をしています。

仕切や扉というイメージでも良いでしょう。

ハンドルを回して、ゲートを開け閉めを行う構造です。

全開・全閉で使う

ゲートバルブは全開か全閉でしか使いません。

グローブバルブのように流量調整を目的としていません。

ゲートバルブを中途半端な開度で使うと、シャフトが変形する恐れがあります。

ゲートバルブは弁体がバルブの口径と同じで、大きいです。

ここに液体の圧力が加わるため、シャフトには大きな力が加わります。

ゲートバルブが全開なら、弁体には流体の流れによる力は掛かりません。

ゲートバルブが全閉なら、弁体は弁座に支えられます。

中途半端な開度だと、ゲートバルブの弁体には流体の力が掛かり、シャフトが変形する可能性があります。

液体用に適する

ゲートバルブは液体用に適します。

ゲートバルブには圧力損失が無いからです。全開か全閉でしか使いません。

この時はボールバルブと同じで、バルブ内で抵抗がありません。

仮に中途半端な開度で使った場合、弁棒に負荷が掛かって変形したり故障したりします。

大口径向き

ゲート弁は大口径向きです。

小口径では、バルブハンドルを回す手間がデメリットになります。

もともとバルブの開閉に時間を掛けたくないのが、作業員の人情。

ボールバルブを多用する理由がこれです。

ところが、大口径だとボールバルブは使いにくいです。

ハンドルを直接回すことは、必要なトルクが大きくなりすぎるので、不可能です。

ギアで連結することはできますが、面間が大きくなりすぎてスペースを取ります。

ゲートバルブは、ハンドルを回す手間がありながら、面間を小さくできるメリットがあります。

大口径だと、ゲートバルブの方がボールバルブよりもメリットが出てきます。

100A以上くらいが目安です。

バッチ系化学プラントではプロセス液で100Aを越えることはありませんので、プロセス液では使わずユーティリティに限定されます。

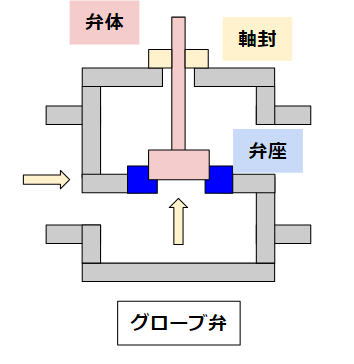

グローブバルブ 玉形弁

化学プラントで補佐的な活躍をするのがグローブバルブです。

ボールバルブで足りない部分を補ってくれます。

グローブバルブは名前がいろいろ

グローブバルブは色々な呼び方があります。

グローブバルブ・ストップバルブ・玉形弁…。

いずれも形状は以下のとおりです。

グローブバルブと玉型弁は形状に着目しています。

バルブの弁体部分が、グローブの形をしていたり球の形をしているように見えるからです。

ストップバルブというのは、閉止に重点を置いたバルブだからです。

ハンドルを押し込んだら、閉止力はどんどん上がっていきます。

他のバルブにはこういう特徴はほとんどありません。

流量調整

グローブバルブは流量調整用に適しています。

バルブハンドルを回した分だけ弁の抵抗ができるため、

流量の調整範囲が広いです。

逆にボール弁だとハンドルを90度回したら、開度が0から100まで移動するため微妙な流量調整ができません。

ハンドルを何回も回さないといけないため、開度を0から100まで移動させるのは大変。

そのため、ボール弁などのように開け閉めが多い箇所には使いません。

弁というよりは流量調整装置と考える方が適しています。

バッチ系化学プラントではスチームが代表例です。あとはエアーでしょう。

いずれも気体です。

自動弁だとプロセス用にも使用していますが、グローブバルブは手動弁のイメージですので、自動弁については省略します。

液体は避ける

グローブバルブは流体への使用は避ける方向です。

実際には液体にも使っていますが、できれば避けた方が良いという位置づけ。

抵抗が大きい

グローブバルブは抵抗が大きいです。

それはそうですよね。

バルブの中で、流体の流れ方向を強引に90度変えています。

これは抵抗が大きいですよ。

スチームなら抵抗は少ないですが、液体は抵抗が大きいです。

たとえ全開で使ったとしても、一定の抵抗が存在します。

ボール弁なら全開の場合は、抵抗はほぼゼロです。

可能な限り液体には使いません。

異物が溜まる

グローブバルブはその構造上、物が溜まる構造です。

液体だと錆や不純物が含まれているため、

グローブバルブ内に異物が溜まることがあります。

グローブバルブを付けても、グローブバルブの前後に液抜き弁を付けることになり弁という「流体の遮断効果」が損なわれています。

バタフライバルブ

バッチ系化学プラントでは陽の目が当たりにくいバタフライバルブ。

使い方ははっきりしていますが、意外な方法でも使えます。

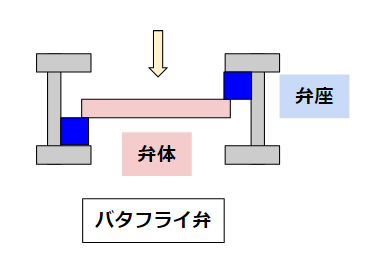

バタフライバルブは通行扉

バタフライバルブは通行扉のような形をしています。

一度入ったら逆に戻ることができない、回転式の扉のイメージです。

バタフライバルブの構造は以下のような形です。

ゲートバルブがゲート(扉)の形だと言っていますが、どちらかというとバタフライバルブの方がよほどゲートっぽく見えます。

ゲートバルブが弁を上下に移動させる機構でしたが、

バタフライバルブは弁を90度回転させる機構です。

ボールバルブと同じ発想。

これによるデメリットはありますがメリットもあるため、使う場面はいくつか存在します。

気体の流量調整

バタフライバルブはバッチ系化学プラントでは気体の流量調整に最も使用されます。

局所除害や集中除害装置の弁開度調整用です。

プロセス液やユーティリティ液ではほぼ使いません。

使用方法がかなり限定されています。

シール性が不安

バタフライバルブは何となくシール性に不安があります。

これはイメージだけの問題です。

バタフライバルブがシンプルな構造で、小さいために弱そうに見えます。

これで流体を確実にシールできるのか?

不安を持つ人が居るのは確かです。

でもシール面に着目したら、バタフライバルブはボールバルブとほぼ同じです。

弁体と弁座の接している面積があまり変わりません。

ボールバルブの方がボールが大きいために信頼感があるように見えるだけです。

シール目的でバタフライバルブを使うことは悪くはありませんよ。

詰まる

バタフライバルブは詰まる要因を1つ作っています。これはデメリット。

弁棒が弁の中に常時存在していますね。

これが詰まりの原因になることは否定できません。

バタフライバルブを液体系に使いたくない理由はこれにあります。

抵抗がある

バタフライバルブは流体の抵抗が発生します。

弁棒が弁の中に常時存在するからです。

これが流路を妨げる方向に動きます。

これはグローブバルブと同じです。

挟みこみは静電気対策が必要

バタフライバルブは挟み込み型が一般的であり、静電気対策が必要です。

フランジ取合いではなく挟み込み取合いなら、浮き導体になります。

そのためボンディングを正しく取らないといけません。

グローブバルブとの違いは?

グローブバルブは液体用の調整、バタフライバルブは気体用の調整と使い分けると良いでしょう。

グローブバルブでマルチに気体も液体も流量調整をしても良いですが、バタフライバルブは面間が小さいというメリットもあります。

グローブバルブのように異物が残り続けるリスクもありません。

私が働いている会社では、グローブバルブが存在し続けていますが、グローブバルブを全てバタフライバルブに置き換えても、ほとんど影響はないと思います。

ダイアフラムバルブ

バッチ系化学プラントでよく使うダイアフラムバルブ。

耐食性のあるバルブは意外と多くはありません。

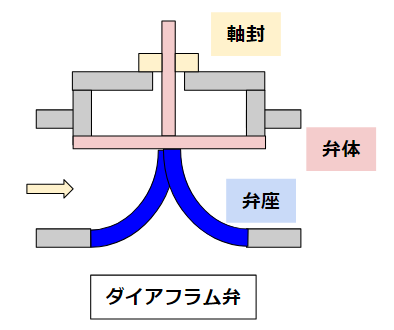

ダイアフラムバルブは耐食弁

ダイアフラムバルブは耐食性の高いバルブです。

さまざまな薬品を使うバッチ系化学プラントの信頼できるお友達。

汎用性が高いです。

ダイアフラムバルブは以下の構造をしています。

PTFE系のダイアフラム弾性体が上下に変形することで、弁の開閉を行います。

弁体の材質を工夫することで、接液部は高耐食性になります。

軸封がなく、漏れや異物混入が少ない点もメリットです。

日本ダイヤバルブなどが有名なメーカーでしょう。

プロセス液に使う

ダイアフラムバルブはプロセス液に使います。

高耐食性という一点だけで、その価値があります。

高耐食性という点では、PTFEライニングのボール弁も候補となりえます。

耐食性という意味では優劣は付けがたいです。

スラリー液でも使える

ダイアフラムバルブはスラリー液にも使えます。

ボールバルブがスラリー液に使えない、というわけではありません。

それでもダイアフラムバルブの方がボールバルブよりも有利です。

というのもダイアフラムバルブには「液ポケット」が無いから。

ボールバルブの液ポケット部にスラリーが溜まると、閉塞する可能性があります。

当然、その対策として送液するたびに洗浄液を通しますが。

そもそも液ポケットがないダイアフラムバルブの方が安心感はあります。

流量調整も可能

ダイアフラムバルブは流量調整が容易です。

グローブバルブと同じような機構だからですね。

ボールバルブのように、流量調整をしていいかちょっとためらうこともありません。

そもそもダイアフラムバルブは弁内部の断面積が入口出口ノズルよりも小さい絞った構造をしています。

そういう意味で流路抵抗は存在します。

ハンドルは横向きに

ダイアフラムバルブの注意点として、バルブを水平方向に取りつける時はハンドルを横向きに設置しないといけません。

これは液が溜まることを防止するためです。

ハンドルを上向きに設置すると、思いっきり液が溜まります。

これは工事上の注意点です。

真空系には使えないことがある

ダイアフラムバルブは真空系には使えないことがあります。

普通は使えないと思った方が良いでしょう。

ダイアフラムバルブ弾性体が、真空の力に負けて吸い込まれる可能性があります。

こうなるとバルブとしての遮断効果は全くなくなります。

真空・高耐食系には、PTFEライニング系のボール弁を選ぶことになります。

口径が1つ落ちる

ダイアフラムバルブは流路面積が小さいことがデメリットです。

入口出口口径より1サイズ小さいと思った方が良いでしょう。

スラリー系など詰まりやすい場所でダイアフラムバルブを使う場合は、できるだけ大きな口径を選ぶ方が無難です。

配管口径と同じと考えていると足元を掬われますよ。。

逆止弁

遮断目的のバルブとは少し違いますが、逆止弁も紹介しましょう。

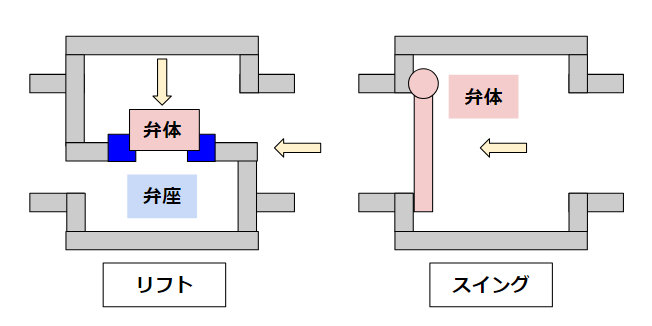

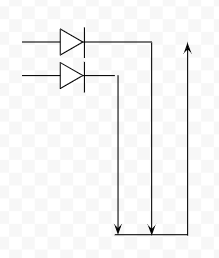

逆止弁(チェックバルブ)はスイングとリフト

逆止弁(チェックバルブ)はリフトとスイングの2種類があります。

リフトは左側、スイングは右側です。

リフト式の逆止弁は、グローブバルブと似た構造をしています。

- 圧力損失を持つ

- 液が溜まる

という特徴も共通しています。

また、水平方向にしか取り付けできないという特徴があります。

スリング型逆止弁は、似たような手動弁は存在しません。

以下の特徴を持ちます。

- 液が溜まらない

- 可動部を支えるピンが壊れる

どちらかが完全に優れているというわけではなく、使い分けをします。

小口径はリフト、大口径はスイングという使い分けが一般的でしょう。

ポンプへの液戻り防止

ポンプへの逆戻り防止のために、逆止弁を使います。

これは古典的な方法。

連続プラントでよく見かけます。

ポンプを停止したときに、ポンプ出口配管に残っている液が重力で戻ってきます。

これがポンプに全て返ってくると、ポンプが逆回転をして、ポンプに大きな力が加わります。

ポンプが故障する原因となりえます。

これを緩和させる目的で逆止弁を付けます。

ただし、バッチ工場ではあまり使いません。

- 起動停止が多い

- 逆止弁とポンプの間のエアー抜きが面倒

- 逆回転でポンプにとって困ることは少ない

逆止弁があるがゆえに、液封のリスクがあったり、再起動ができなかったりと・・・デメリットもあります。

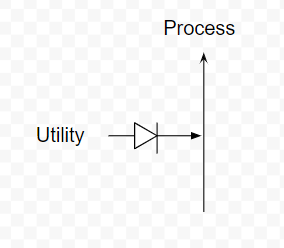

ユーティリティの逆流防止

ユーティリティとプロセスがライン中で接続されている系で、使用します。

以下のようなイメージです。

これは、プロセスよりもユーティリティの方が圧力が低い場合を問題にしています。

プロセスの高圧液がユーティリティに逆流すると大問題。

ユーティリティ全てが汚染されます。

ユーティリティが汚染されると、プラント全体が汚染されます。

これはあまりにも危険すぎる。

そういうことで、ユーティリティに逆止弁を付けます。

原則的には、プロセス液の圧力がユーティリティよりも高い圧力にならないように工夫します。

- プロセス液の圧力を下げる

- ユーティリティの圧力を上げる

- ユーティリティに安全弁を付ける

どの方法を使っても、気休めとしての逆止弁も付けておいた方が好ましいです。

プロセス液同士の逆流防止

プロセス液同士の逆流防止に、逆止弁を使うことがあります。

これは、低い位置でヘッダーを組んで、プロセス液を集合させる場合です。

下のようなイメージです。

この場合は、ちょっとした操作ミスで、プロセス液同士が混入する恐れがあります。

タンクノズルにヘッダーを組む場合は、該当しません。

というのも、タンク側に液が必ず流れるからです。

低い位置にヘッダーを組んだ場合は、ヘッダーや配管の高さ関係によっては、逆流する可能性があります。

低い位置にヘッダーを組むというのがポイントです。

フラッシュバルブ

装置用のバルブとしてのフラッシュバルブも紹介しましょう。

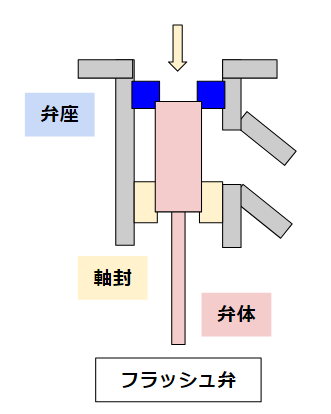

フラッシュバルブは流体を押し上げて開く

フラッシュバルブは流体を押し上げて動くことで、弁が開きます。

この構造は以下のとおりです。

「流体を押し上げて動くことで弁が開く」ということに抵抗を覚える人もいるでしょう。

ここで思い出したいのは、グローブバルブやゲートバルブが基本的なバルブということ。

グローブバルブやゲートバルブは、流体から離れるように動くことで、弁が開きます。

流体を押し上げて弁を開くという構造が、トイレのフラッシュバルブと同じです。

タンク・反応器の底

化学プラントではフラッシュバルブはタンクや反応器の底に使います。

バッチで得られた反応物を、完全に次の工程に送り込むためには、タンクや反応器の底に溜まりは付けたくありません。

タンクや反応器の底から自動的に排出するための機構として、フラッシュバルブは大活躍します。

弁と撹拌翼が干渉

フラッシュバルブはタンクや反応器の底から、タンク内に弁体が侵入します。

特に反応器では、フラッシュバルブがリフトアップすることで、撹拌翼と干渉するというトラブルが起こりえます。

撹拌翼やフラッシュバルブが変形したり、故障する可能性があります。

自動化すればするほど、このリスクは高くなります。

口径設計に注意

フラッシュバルブは口径設計も意外と見落としがちです。

フラッシュバルブの入口口径は、フラッシュバルブの出口口径より1サイズ上げます。

これはフラッシュバルブの弁体が流路面積を阻害するから。

フラッシュバルブを開けて液が流れるとき、弁体の周囲を液が流れます。

弁体がある分だけ、流体が通る面積は少なくなります。

仮に、フラッシュバルブの入口口径と出口口径を同じにしていた場合、弁体部分で面積が少ないために、流速が上がります。

これが圧力損失や静電気の問題を引き起こすことがあります。

ポンプの能力設計をするときに、意外と見落としがちです。

ボール弁でも悪くはない

タンクや反応器の底にボールバルブを付けるケースはあります。

これは決して悪い手ではありません。

フラッシュバルブより安いです。

ただし、スラリー系の場合に詰まりが発生する可能性があります。

バッチ系化学プラントでは汎用性を求めるために、フラッシュバルブを使うことが多いというだけです。

撹拌翼が付いている反応器では、フラッシュバルブが多いです。

撹拌翼が付いていないタンクではボールバルブを使うことが多いのではないでしょうか。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントで使うバルブの種類について解説しました。

ボールバルブ・ゲートバルブ・グローブバルブ・バタフライバルブ・ダイアフラムバルブ・逆止弁・フラッシュバルブ

使い方は会社や業界によって多少変わるでしょうが、特徴ははっきりと理解して使いたいですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。) *いただいたコメント全て拝見し、真剣に回答させていただきます。