化学プラントでは、液体のレベルを一定に保つために「オーバーフロー配管」がよく使われます。液体の自重を利用した一見シンプルな構造ですが、液体の性質や運転条件によって思わぬトラブルを起こすこともあります。

この記事では、**代表的なオーバーフロー配管の3つの型(横抜き型・逆U型・連結型)**について、それぞれの仕組み・特徴・注意点をわかりやすく解説します。

この記事は、分液シリーズの一部です。

分液の基礎|水と油が分かれる理由と正しいイメージ

化学プラントの2回分液装置構成とは?手動と自動の違いを徹底解説

手動分液装置の配管高さ制約とは?設計段階で知っておくべき重要ポイント

分液がバッチ運転で特に必要な理由|水層と油層

連続分液装置の配管設計で気を付けたいこと

手動分液を実現するための化学プラント設備構成

グリストラップ・油分離槽の設計ポイント|分離効率と運用性を両立する方法

化学プラントのタンク底分液:弁・計器の役割と設計

ミキサーセトラーの構造|連続液体抽出

分液ラインで導電率計を正しく測定させる方法|満液条件・配管形状・流速の最適化ポイント

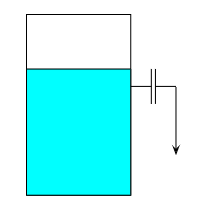

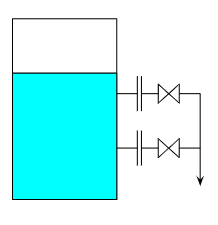

横抜き型

まずは基本の横抜き型です。オーバーフローというとこのタイプが一般的でしょう。

タンクの胴板にノズルを付けて、そこから液を抜くパターンです。タンク内にパイプを付けてオーバーフローさせるパターンもありますが、それよりも手軽な方法です。オーバーフローのノズルまでタンク内の液面が到達すれば、自ずと流れていきます。もう少し細かく見ていきましょう。

オーバーフローノズルではノズルの下の部分を液が流れていきます。そのため、オーバーフローの流量はノズル部の液面高さと関係があります。排水系など配管の勾配を使って流す系で出てくる考え方です。プロセス的には

入口口径 < 出口口径

という関係で配管設計をすれば、たいていの場合は解決します。化学プラント的にはプロセス内に可燃性の液体が混じっている場合があり、たとえ水であっても可燃性液体が含まれている場合があります。

例えばプロセス装置の洗浄に使った洗浄水が該当します。この洗浄水には溶解度分だけ設備中の液体が溶けていますが、溶解度を超えた液が流れている場合は当然ですが分離します。油の方が水より比重が軽い場合がほとんどですので、液面の上の部分に可燃性液体が溜まってしまいます。

ここで横抜きのオーバーフローをしてしまうと、水と可燃性液体の両方が流れていってしまいます。オーバーフロー配管の出口が大気の場合は、この配管を通じて空気が逆流してくる場合があります。

そうすると可燃性液体と空気が接触して、引火するという危険性が考えられます。対策として窒素を使うことは考えられますが、それなりの流量で窒素を消費することになります。

- 横抜き型は基本

- 空気を巻き込んでしまうので、可燃性液体が含まれる場合は要注意

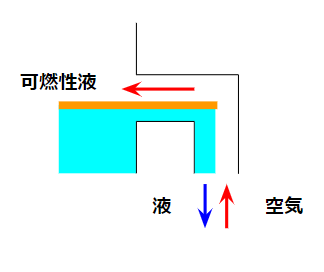

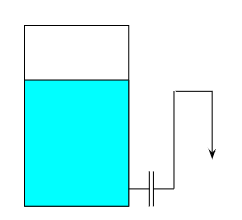

逆U型

続いて逆U型です。下の図のようなイメージです。

逆U型のメリットは「オーバーフローの高さを配管で調節できる」という点にあります。多数の生産品目があって運転条件が変わるという場合には、このタイプの方が都合が良いでしょう。

高さを都度交換するという場合には、金属配管でくみ上げずにフレキシブルチューブを使う方が良いです。逆U型だと基本型で問題としてあげた、空気の問題を解決することができます。

このように逆U形にすると、一般的には水だけがオーバーフローラインに流れていきます。分液と同じ発想です。逆U型の頂点には空気が溜まる部分ができます。

オーバーフロー流量にもよりますが、この空気溜まり部が原因でオーバーフローの流量がハンチングを起こしたり、最悪流れないという場合もあります。ガスを抜くラインを付ける方が無難です。単に空気だけを心配する場合は、頂点部の配管を上の方に延ばして大気開放すれば良いでしょう。

連続分液で紹介したように、他のガスラインと均圧を取るという方法も考えられます。流れない!というトラブルがあった場合は、まずはこの空気溜まり部を疑いましょう。汚れがある液を流している場合は、ラインが詰まってしまうかもしれません。この場合の洗浄は基本型よりも難しくなります。

- 逆U型はオーバーフロー高さを変えることができる

- 空気も遮断できる

- ハンチングを起こす可能性がある

- 詰まっても掃除がしにくい

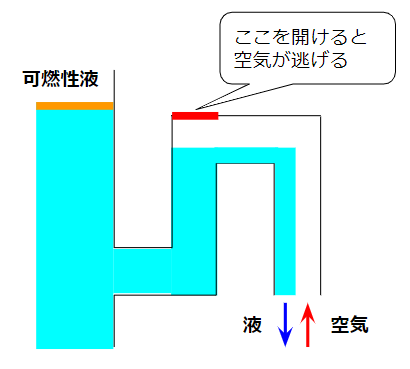

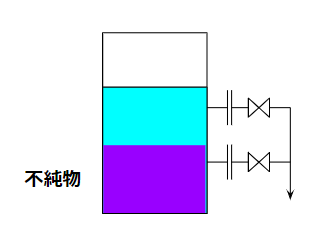

連結型

最後に連結型です。

逆Uと同じようにオーバーフローの高さを調節する機能を持っています。基本型と同じく胴板にノズルを付けますが、その高さを変えています。ノズルの出口は連結させます。出る先が同じですね。このタイプを好む例として、タンク内の液に不純物がある場合を紹介しましょう。

タンク内に液の比重より大きい不純物が混じっています。これを運転中は流したくないという場合があります。

不純物が固形分で、払い出しがポンプというケースが多いです。固形分があるとスラリー状態になってしまうが、ポンプはスラリー対応でないから壊れてしまいます。だからこそ、運転中は不純物を貯め置くバッファ的な使い方の場合に、連結型は使えます。

- 運転中は上側のバルブを開け、下側のバルブは閉じる

- 運転が終わって清掃するときに、下側のバルブを開けて液を抜く

液抜きを考慮すると、下側のバルブはできるだけ低い位置に付けましょう。2個の連結型以外にも3個・4個と足すことは、装置のサイズに依りますが可能です。屋外タンクでもこのケースは見かけます。

参考

関連記事

最後に

化学プラントで使われるオーバーフロー配管には、次の3種類があります。

| 型式 | 特徴 | 注意点 |

|---|---|---|

| 横抜き型 | 構造が簡単・コスト低 | 可燃性液体では危険 |

| 逆U型 | 高さ調整・ガス遮断が可能 | 空気溜まり対策が必要 |

| 連結型 | 多段構造で不純物分離 | 洗浄しにくい |

どの方式も「液の性質」「運転条件」「安全要求」によって使い分けが必要です。

基本3型を理解しておくことで、トラブルを未然に防ぎ、より安定したプロセス運転が可能になります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント