連続分液装置(liquid separation)の配管設計で気を付けたいことをまとめました。

配管設計の中でも罠的な部分が多い箇所。

実験でよく行う分液操作をイメージして、そのまま装置としてくみ上げると失敗します。

現場に即した目線での注意が必要です。

この辺りがマスターして瞬間的に使いこなせるようになれば、化学プラントの機械系エンジニアとしてはかなりのレベルです。

失敗しやすい設計です

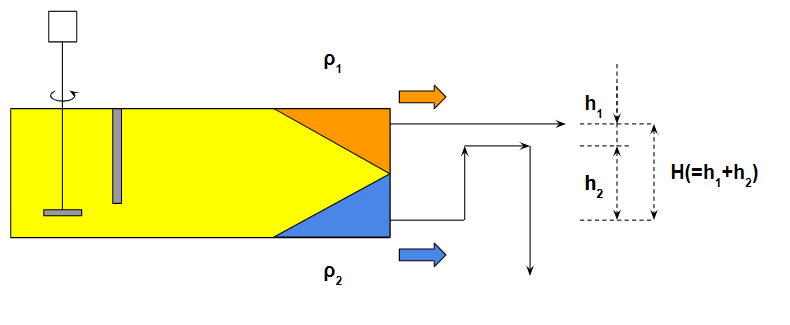

分液装置(liquid separation)のフロー

まずはフローを示します。

連続抽出装置としてミキサーセトラーを考えています。

水と油をミキサー部で混ぜて、セトラー部で分離する構成です。

水>油の密度関係だとして、上層が油・下層が水であるとします。

上層・下層それぞれの液を装置から外部に取り出すためには、配管が必要です。

これをそのまま装置に接続しただけでは、上手くいきません。

下層部には水シール部を設けます。

シール部の高さ

シール部の高さ設計はとても大事です。

これは2つの液の密度差で決まります。

- 装置の液面部とシール部の頂点で圧力は等しく、大気圧

- 装置とシール部は配管で接続されており、圧力が等しい

この2つの関係が効いてきます。

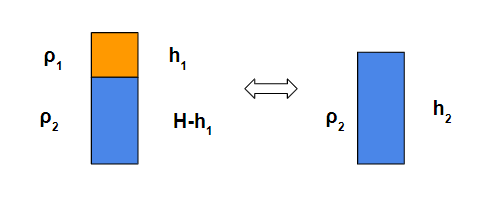

装置側では水と油が分離して重なっている状態、シール部では水だけで満たされている状態です。

この圧力が等しいという条件から、以下の式が成立します。

$$ρ_1h_1+ρ_2(H-h_1)=ρ_2h_2$$

この式から\(h_2\)が決まります。少しだけ変形して分かりやすくしましょう。

$$h_2=\frac{ρ_1}{ρ_2}h_1+(H-h_1)$$

\(h_2\)を変えることで、\(h_1\)が変わります。

例えば、\(ρ_1=0.8\)、\(ρ_2=1.0\)、\(h_2=0\)の時は、

$$0=0.8h_1+H-h_1$$

となるので、

$$h_1=5H$$

という結果が得られます。

この場合、水と油の界面が装置の5倍の高さという結果であり、分離はできません。(シールがされておらず、下層の配管から水と油が一緒に流れ続けます)

同じように、\(ρ_1=0.8\)、\(ρ_2=1.0\)、\(h_2=H\)の時は、

$$h_1=0$$

となります。

これは、シール部から液が流れることはなく、上層部の配管から水と油が一緒に流れ続けます。

このどちらにもならないように、それなりの高さにシール部を決める必要があります。

同じ例で\(ρ_1=0.8\)、\(ρ_2=1.0\)であれば

$$h_2=H-0.2h_1$$

という式から、\(h_1\)と\(h_2\)を適切に選ぶことになります。

流入組成

これは流入する水と油の組成によって変わると考えましょう。

液量で水:油=1:1の場合には、流出する液量が1:1の割合になるので、

$$h_1=0.5H$$

としましょう。水層部と油層部の高さが等しくなるから0.5Hとしています。

この場合は、

$$h_2=0.9H$$

となります。

少しバランスを変えて、水:油=1:3としましょう。

この場合は、

$$h_1=0.75H$$

とすることで、

$$h_2=0.85H$$

となります。

連続分液・・・と言いながら、実際にはバッチ運転での連続分液を考えています。分液の初期には水:油=1:1であったのに、後期には水:油=1:3となるような場合として、脱水工程があります。

ここで、水量が少なくても分液できるようにするためには、0.85Hとするでしょう。この場合は、水:油=1:3より水分が少なくなると分液ができなくなるという、終了判定に使えます。どこで終了とするかは工程の品質で判断することでしょう。

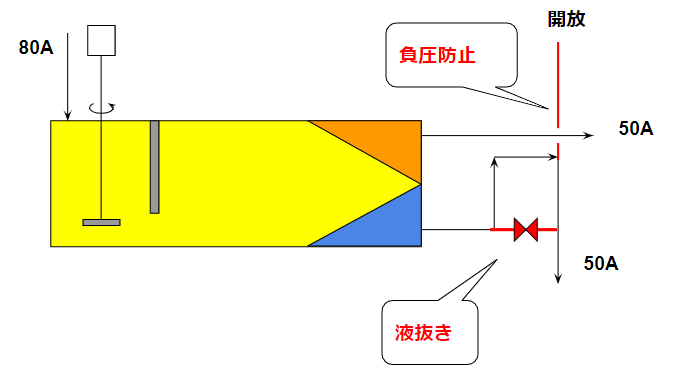

口径設計

配管口径の設計をします。

これは自然流下の設計そのもの。

流速を0.3m/s程度で考えて、口径を設計すれば良いでしょう。

水層部の流量が2m3/hなら、流速0.3m/sで50A

こんな感じで考えます。

計算結果をまとめます。

| 初期 | 後期 | |||||

| 水 | 1 | 2.00m3/h | 50A | 1 | 0.67m3/h | 40A |

| 油 | 1 | 2.00m3/h | 50A | 3 | 2.00m3/h | 50A |

| 計 | – | 4.00m3/h | 80A | – | 2.67m3/h | 80A |

32Aと65Aを使わないという前提で、大きめに設計します。

分液の初期と後期で配管口径を変えないのであれば(調整弁を使わなければ)

- 入口 80A

- 出口 50A

という結果になります。

配管レイアウトの注意

配管口径が決まっただけでは、まだ終わりません。

レイアウト上でも気を付けたい部分があります。

液抜きと負圧防止です。

液抜きは簡単です。

シール部を付けただけでは装置内に液が残り続けますので、運転終了時などに装置内から液を排出することができません。

シール部にバイパスを付けてバルブで遮断しておくと、上手くいくことが多いです。

水層ラインに送らずに別のラインに送りたい場合は、タンクから直接液抜きラインを付けることになるでしょう。

負圧防止は是非とも注意したいですね。

いわゆるサイフォンが掛かってしまいます。

せっかくセトラーで水層と油層を分離したはずなのに、サイフォンが掛かってしまうと下層ラインから水と油がまとめて勢いよく流れてしまいます。

これはシールの頂点部で負圧が形成されるから。

頂点部を大気と開放するなど、気体を流入できるようにしてサイフォンを防がないといけません。

化学プラントの場合は、水層といえども危険物が混じっているため、タンク側に均圧ラインを接続するなどの方法が良いでしょう。

受器となるタンク側でも気相部が溜まらないようにガス抜きは必要です。(一般的なタンクでは必ずついているので、特別に注意することではありませんが)

参考

関連記事

最後に

化学プラントの連続分液装置回りの配管設計で気を付けたいことをまとめました。

シール部の高さ設計・流量バランス・口径設計・配管レイアウト

罠にハマりがちな分野です。

計算自体はかんたんですが注意することがいくつもありますので、気を付けたいですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。