ロータリーバルブの設計的な考え方について解説します。

バッチ系化学プラントで結構使う設備で、外部から購入してきた粉体原料として投入したり、プラントで製造した製品粉体を充填したりする工程が多いです。

粉体を取り扱う時にはロータリーバルブを良く使いますが、何となく選定しているケースが多いです。

ロータリーバルブの設計的な思想を知ったうえで、どの種類をそのプラントの基本としているか把握することは、別のプラントの担当をするときに役経ちます。

特定の会社でしか使えない知識とならないよう、視野を広げていきましょうね。

この記事は、バルブ種類シリーズの一部です。

化学プラントで使われる手動バルブの種類と特徴を徹底解説

ボールバルブ vs グローブバルブ:化学プラントでの適切な使い分けとは?

ON/OFFバルブと調節弁の違いとは?制御方式と使い分けをわかりやすく解説

意外と危ないピンチバルブの特徴

ロータリーバルブの役目

ロータリーバルブのバッチ系化学プラントでの役目を紹介しましょう。

- 定量排出ができる

- 排出速度が速い

- 粉体シールが期待できる

これらの仕様がロータリーバルブに求められる特徴です。

定量排出

ロータリーバルブは定量排出ができる設備の1つです。他にも定量排出ができる設備はいくつかありますので、ロータリーバルブに固有の特徴ではありません。

定量排出がなぜ求められるでしょうか?排出初期には速度が速く排出後期には速度が遅いのではダメでしょうか。ダメではありません。定量排出のメリットは、工程時間の計算がしやすいことでしょう。

1m3/hrのロータリーバルブで、1m3の粉体を排出するには単純に1時間。待ち時間やトラブルを考えて1時間半~2時間くらいを工程時間に見込みます。こういう簡易計算のためには、定量排出という性質は非常に役に立ちます。

排出速度

排出速度が速いこともロータリーバルブの特徴の1つです。ロータリーバルブがシンプルな構造をしているからです。

他の粉体排出装置は駆動部の構造が複雑になりがちで、排出だけをシンプルに考えた構造ではありません。軸の長さ、ケーシングの大きさなど設計要素が大きくなりがちですが、ロータリーバルブはその辺の考え方がほとんどありません。

取合いのフランジ口径を決めればロータリーバルブの性能や大きさがほとんど決まってしまいます。シンプルイズベストという思想からも、私はロータリーバルブが結構好きです。

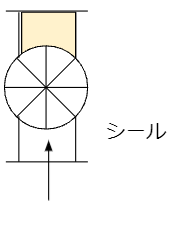

粉体シール

ロータリーバルブは粉体シールが期待できます。粉体シールとは言葉どおり、粉体でシールをすること。ロータリーバルブの上に溜まった粉体で、ロータリーバルブの下から上がってくる有機溶媒のべーパーを遮断するという発想です。

ガスを粉体で遮断できるのか?という疑問はあるでしょう。実際には、粉体の堆積量が多いとその効果はあります。これは粉体の溜まった領域をガスが通る時に、圧力損失が発生するからです。

では、どんな粉体がどれくらい堆積すれば、どれくらいの圧力損失が発生するのか。そんなことは考えずに「粉体シールができるものだ!」と割り切って期待するケースが多いです。精神論ですね・・。

ロータリーバルブの設計点

ロータリーバルブの設計箇所を紹介しましょう。

取り合いフランジ

ロータリーバルブの最大の設計箇所は、取り合いフランジです。JIS10kの150Aなのか200Aなのか、これくらいが現実的な選択肢です。メーカーによっては150Aでも200Aでもバルブ本体のサイズは変わらないです。

単に取り合いフランジを変えただけという結果。取り合いフランジのおおよそのサイズが分かれば、ロータリーバルブ本体のサイズは決まります。

取り合いフランジ < 羽根サイズ

という関係を維持しつつ

羽根サイズは極力小さくする

という制約条件を付けて考えることになるでしょう。

羽根の枚数

ロータリーバルブは羽根を複数枚重ねた構造をしています。羽根の枚数は、羽根と羽根の間に囲まれた空間容量を決める要素となります。

羽根の枚数が少ないほど、空間容量が大きく、詰まりにくい。

羽根の枚数が少ない方がメリットが大きく、極力少なくしたいというのが人情でしょう。ところが枚数が少ないほど、粉体シールが効きにくくなったり定量排出がしにくくなったりというデメリットがあります。

でもデメリットの方が小さいでしょう。

羽根の形

羽根の形も選択肢の1つになります。でもバッチ系化学プラントで、羽根の形にこだわることはほとんどありません。

単なる平板型、標準型で十分です。これでダメなら、羽根の形を変えよう!という選択はあまり起きません。それよりは口径を上げるとか排出装置の方法を変えるといった選択を取るでしょう。設計要素として羽根の形は存在するけど、実質は固定化されますね。

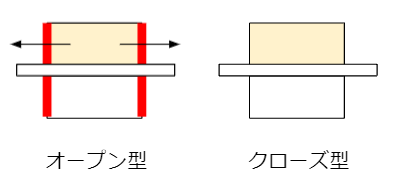

両端の形状

羽根の両端の形状も一応は設計要素です。両端をオープンにしているか、クローズにしているかの違いです。

オープン型だとポケット部に溜まった粉体が両端から零れ落ちる可能性があります。オープン型の方が洗浄しやすいので、切替洗浄がしやすいメリットが。バッチ系化学プラントでは洗浄のメリットを重視することが多いですね。

異物混入が問題になったり、粒径が小さくて溜まりやすいという粉体の特性も関係しています。

支持点数

ロータリーバルブはその支持点数も設計要素です。片持ちか両持ちかの2択。

- 片持ちだと点検蓋を作ることができる

- 両持ちだとたわみを小さくすることができる

これは結構悩ましい問題。生産現場からは点検蓋がある方を望まれますが、意外にロータリーバルブはたわみます。これで羽根とケーシングが接触して、金属粉が発生すると異物混入になる。

どちらを優先するのかというのは生産現場ごとに変わります。たわみを覚悟で、片持ちにするケースが私の職場では多いです。この場合羽根とケーシングの隙間を大きくしたいという声が出てきます。

ロータリーバルブを止めると、粉体の流れも止まって粉体シールができるということを期待していながら、隙間が大きいことでロータリーバルブが止まっても、粉体が落ち続ける。なんてことが起こりますね。

この場合はロータリーバルブとは別に遮断バルブを付けることになり、構造や安全対策がどんどん複雑になります。

シール方法

シール方法も設計選択肢の一つですが、グランドシールにするのが無難です。グランドシールへの粉体の混入を防ぐためにランタンリングを付けて、窒素シールをするかどうかで意見が分かれるところ。

窒素シールをすればシャフトの摩耗は緩和されるが、室内に窒素が漏れてくる

ということが問題になります。エアーだと粉じん爆発を起こすかも・・・。結構厄介ですね。

参考

粉体は化学プラントではとても重要な要素です。

トラブルが多いので、体系的な知識を学習したいですね。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントでのロータリーバルブの設計思想を紹介しました。

ロータリーバルブは定量排出・排出速度が高い・粉体シールができるという特性があり、

取合フランジ・羽根枚数・形状・両端形状・支持方法・シール方法などが設計要素になります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント