ポンプをタンクや反応槽周りに複数台設置するケースは、化学プラントだと非常に多いです。

特に連続プラントだと、かなり一般的でしょう。

バッチプラントだとあまり一般的ではなく、増改築を繰り返していくうちに気が付いたら並列設定していたという場合が多いです。

バッチプラントでは両方のポンプを同時に使うことはなく、どちらか片側だけを使うことを考えます。

この場合で起こりえるトラブルを紹介します。

問題となるかならないかは運転条件に依存しますが、そのリスクを先に見通すことはエンジニアとしては大事なことです。

最初から並列

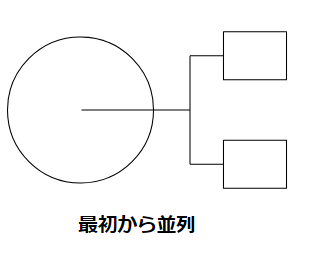

ポンプの並列設置を最初から決めていた場合を、考えましょう。

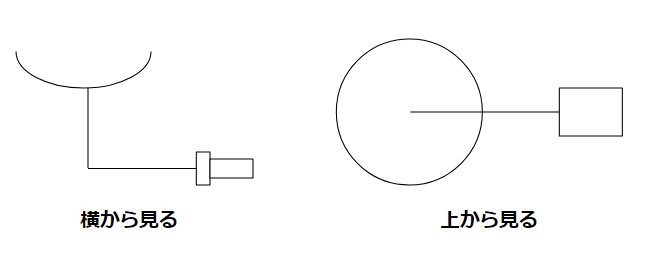

例えば、タンク底の液をポンプで遠い所に送るというケースで、下のようなイメージです。

ポンプを単独設置する場合には、タンクから最短距離で曲がりが最も少なくなるようにレイアウトを決めます。

並列設置する場合でも建設段階から考えるなら、以下のような対称形になります。

これは、2つのポンプの設置環境をできるだけ一致させようという考え方です。

圧力損失も同じような状況になります。

並列設置で並列運転する場合には、特に重要になります。

一般的に並列設置というと、片側運転・片側スタンバイとして定期的に交互運転をして、ポンプ故障のリスクを最低限にしようとします。

教科書的には2台同時運転を考える例があまりに多く登場しますが、実例の数としては多くはありません。

後から並列

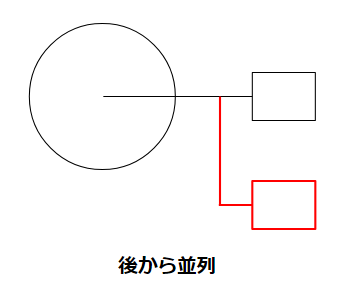

バッチ運転の場合は、並列設置を後から決めることがあります。

最初は単独設置でもよかったけども、並列設置にしたいというニーズです。

この場合は、赤の線で描いたようにポンプを枝分けする形で設置します。

工事コストを最小化すると、こういうレイアウトになります。

1つ目のポンプと2つ目のポンプは、配管の曲がりなどの条件が変わってしまいますね。

これで2台目の運転をするときに、どういうことが起こるかを見ていきましょう。

たいていの場合は以下のような条件で考えるので、2台目のポンプに過度な要求はしません。

それでも、悪い影響として考えられることは、整理しておいた方が良いでしょう。

流量が下がる

1台目のポンプから、2台目のポンプに切り替えたときに、流量が下がることが考えられます。

上のような例では、圧力損失が増えるから分かりやすいですね。

キャビテーションが起きるかも知れません。

とはいえ、バッチ運転程度の緩い条件なら、多少の差は問題とはなりません。

だからこそ、後で並列設置するケースが成立します。

詰まる

2台目のポンプを後で設置して、配管を複雑にすると詰まります。

T管部分が最も疑わしいですね。

圧力損失的に大したことが無くても、曲がりの数が多くなればそれだけ詰まりのリスクが増えます。

バッチで並列設置という場合、詰まりでポンプが動かなくなって生産機会を損失する可能性があるから、というケースがあります。

ところが、2台目を設置することで、1台目の運転でも詰まりのリスクを増やし、切替運転をする時にも詰まってしまうという、悲惨なことが起こりえます。

こういう極端な場合には、最初から並列設置で考えたようなT管を作るよりは、もっと極端に曲がりの数を少なくする配管にしましょう。

配管部品点数が増える

2台目設置をすると、配管部品点数が増えます。

連続プラントで考えるような、2台のポンプを常時配管で接続するということは、バッチプラントではしない場合があります。

例えば、T管で2台のポンプを繋いでいる部分は、エルボでどちらか1台にしか接続せず、残りは配管が切断されています。

これは、詰まり対策としても有効です。

ところが、後で並列設置する場合には、エルボでの切替ができません。

T管の主管と枝管で流れ方向を変えているからですね。

詰まり対策を意識した場合、T管以降の配管をそれぞれ部品として確保して、接続したり切断したりしないといけません。

並列設置は、運転停止期間を最小化したいからというニーズがあるのに、配管が複雑になれば接続に時間が掛かってしまいます。

これがリスクとなる場合は、最初から並列設置のようなレイアウトにしましょう。

参考

関連記事

関連情報

最後に

ポンプを並列設置する時に、注意することはいくつかあります。

最初から並列設置を考える場合は対称形に設置しますが、バッチのように後から並列設置をする場合は、対称形にできません。

それでも問題ない場合が多いですが、詰まりなどの問題が起きる場合があり、注意が必要です。

後から設置の場合でも、コストを掛けて対称形にすることも1つの手です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント