バッチ系化学プラントでは、製品ごとに配管を切り替えながら運転するため、配管ヘッダーの設計が運転効率や安全性に直結します。特に手動弁と自動弁の配置は、現場での操作やメンテナンス負荷に大きく影響します。

この記事では、ポンプ・タンク・共通ヘッダーごとの弁の使い分け方や注意点を整理し、現場で長く安全に運用するためのポイントを解説します。ちょっとした気遣いが、長く使っていくうえでの差として現れます。特に設備設計エンジニアは、しっかり理解したいですね。

この記事は、ヘッダーシリーズの一部です。

バッチ化学プラントの配管ヘッダー|使い方・設計の注意点・トラブル対策

タンクヘッダーの構成はP&ID段階で練り上げる

切替生産プラントの競争力を左右する“配管ヘッダー”の設計知識

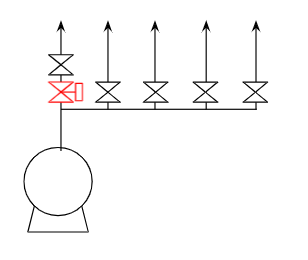

手動弁のみのヘッダー

自動弁を付けるケースを考える場合、基本である手動弁のみのケースを先に考えましょう。

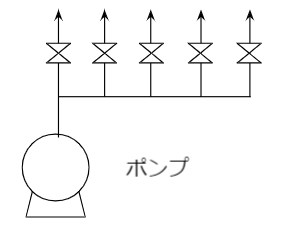

ポンプヘッダー

ポンプヘッダーは手動弁だけが付いているケースが多いと思います。

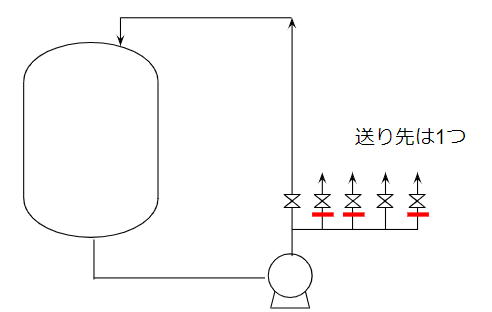

複数の送り先に送る以上、いつどこに送るのか想像しにくいですよね。この場合でも実際には送り先は1つのケースが多いです。

このケースでの典型的な使い方を紹介します。

- 循環ラインが常時開いている

- 送り先は1つ

- 残りの送り先は遮断板を挿入

- ポンプは常時起動している

タンクに液が連続的に流入していて、ポンプが常時起動していて循環をしながら連続的に排出する例です。連続プラントの典型的な例ですね。

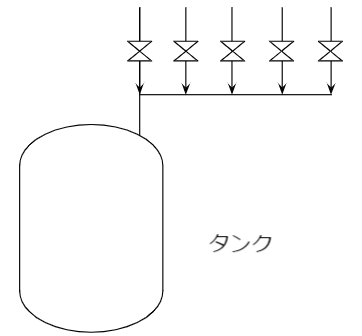

タンクヘッダー

タンクヘッダーに手動弁だけが付いているケースも多いです。

タンクヘッダーに手動弁だけが付いている場合、以下のような使い方をします。

- 各ラインから不定期に液が流入する

- ポンプで自動的に受入する

タンクのノズルに複数の配管が繋がるヘッダーにしておきながら、自動弁が付いていません。バッチ系化学プラントではこのケースは基本的な形になります。ポンプの吐出に自動弁を付けて、フィードを自動制御しているケースを暗に想定しています。

ポンプ側で自動弁を持っているのだから、タンク側でわざわざ自動弁を付ける必要もありません。

タンクヘッダー側がその製品で1ラインしか使わずに残りは遮断板を付けている場合でも、複数のラインから受け入れる場合でも基本的な考えは同じです。とてもシンプルに作り上げれます。

自動弁を付けたヘッダー

本題である自動弁を付けるケースを考えましょう。基本は配管の低い方から高い方に向かって「自動弁→手動弁」の順番に付けます。

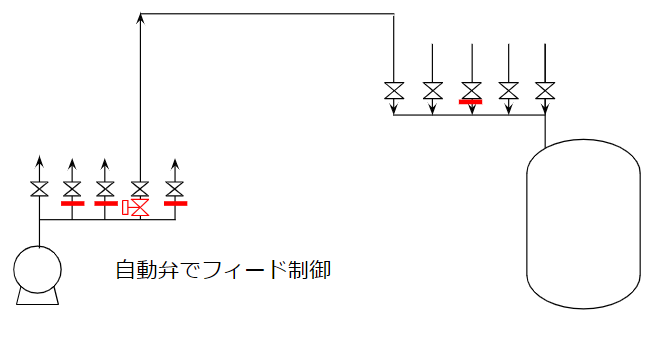

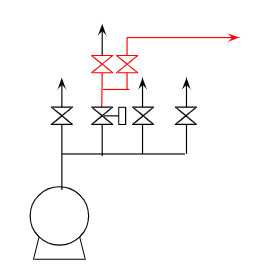

ポンプヘッダー

ポンプの出口には当然バルブを付けます。流量調整用・ポンプ故障時の遮断用・ポンプ停止時の逆流防止用など様々な用途で使えます。

ポンプヘッダーの基本形を見ていきましょう。普通は自動弁の2次側に手動弁を付けます。

この場合に想定される使い方は以下のとおりです。

- ポンプが自動起動して自動停止する

- 1つのポンプでフィード先が複数個ある

ポンプが自動起動停止するケースは想像しやすいでしょう。しかし、実際にはそんなに簡単ではありません。

ポンプ出口に自動弁があってポンプ自体が自動発停できたとしても、それだけでは足りません。バッチ系化学プラントでは以下の要素が自動化されていないといけません。

- タンク底弁が自動弁

- ポンプサクションの洗浄液ラインが自動弁

- ポンプサクションの窒素ブローラインが自動弁

- 分液ラインは水層・油層の両方に自動弁

いろいろな場所に自動弁を付けていないと中途半端な扱いになります。現場で人が作業する機会があるのなら、わざわざDCSで操作しなくても現場で開閉すれば終わりです。

分液操作などでちょっと手が届かない場合に、現地にピラーを立てて開閉できるようにしたいというニーズもあります。1つのポンプで複数の送り先に送る場合に、ヘッダーに自動弁を付ける場合は多いでしょう。

ヘッダーの開閉間違いを防ぐためにシーケンスの初期確認にも役立ちます。A製品では自動弁を使って、B製品でもその自動弁を使いたいけどA製品とは送り先が違う場合は、こういう自動弁の供用をする場合があります。

ポンプヘッダーに過度な自動弁を設置しないようにするためですね。ヘッダーが複雑になっていくので、できるだけ使いたくはないですがやむを得ないケースというのは往々にしてあります。

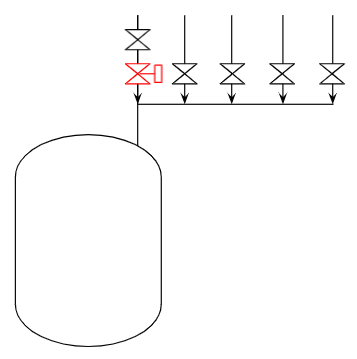

タンクヘッダー

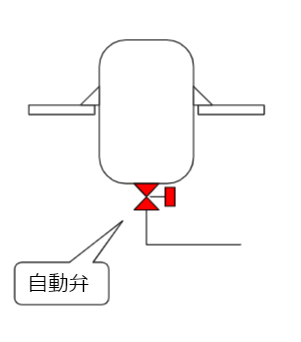

タンクヘッダーに自動弁が付いているケースを紹介します。

タンクの液受入ヘッダーに自動弁が付いているケースがこれです。受入ヘッダーの複数のラインからタンクを受け入れます。

- 1つのヘッダーで複数の液を受け入れる

- 反応中にラインを確実に遮断したい

基本的にはポンプ側に自動弁があれば解決しそうなのに、なぜタンク側にも自動弁を付けるのでしょうか?これはライン保護の目的です。

反応槽に液が入って反応が起こっている間、バルブが閉まっていない配管中でも反応が起きる場合があります。特に危険なガスが発生する薬液などは確実に遮断をしたいところ。他には反応途中で減圧操作などがある場合も遮断した方が賢明です。

タンク受入ヘッダーというタンクの一番近いところで遮断しようという風潮が年々強まっています。ポンプヘッダーの場合と同じように自動弁を共用するケースはもちろんあります。

共通ヘッダー

タンクやポンプのヘッダー以外に共通的な扱いをする場面があります。

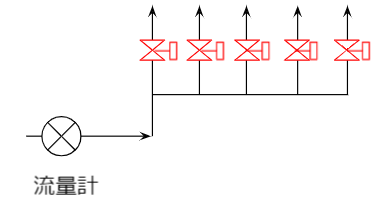

流量計ヘッダー

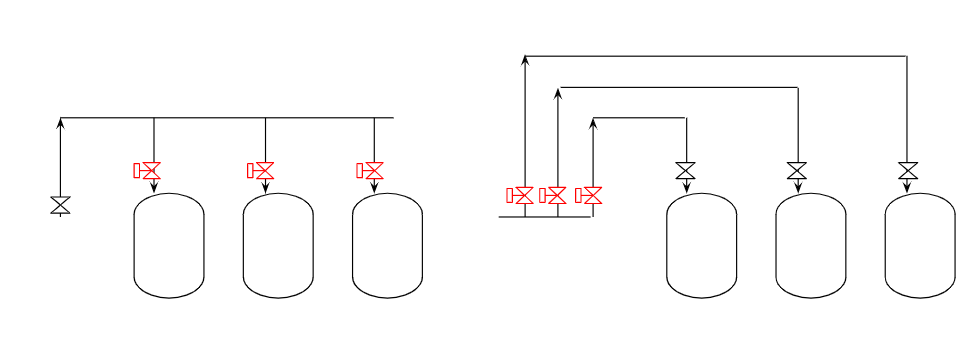

この方式は、流量計のライン1本からヘッダーで分岐するという場合です。

プラント外部から液を受入れて各装置に一定量フィードする、というケースが該当します。一言で言うと溶媒の受け入れラインです。

ポンプ側に自動弁が付いているかどうかはあまり問題ではありません。付いていた方がポンプ停止直後の逆回転防止という意味では有効ですが・・・。

この例では、各タンクに1つの液体を異なる液量だけフィードするという使い方になります。バッチ運転の場合、1日に1回の頻度で各タンクに液を送らないといけません。

これを手動で行おうとしたら大変。流量計で所定量をカウントし、カウントアップしたら自動弁を閉める。という操作を各タンクに対して行うのが良いでしょう。いつどのタンクに送るかが決まっていない不定期な扱いが求められるので、ヘッダーの各ラインに自動弁を付けざるを得ません。

こういう使い方をする時には占有権の設定が必要になります。このケースは配管ヘッダーを組む以外にも1本のラインをできるだけ共有させる場合もあります。

左側が1本のラインを共有、右側がヘッダーの方式です。1本のラインの方が配管本数は短くなりますが、自動弁の開閉のタイミングを考えないといけません。

というのも流量計が積算が終わった後に、自動弁を閉めてポンプを止めてもライン中には液が残ります。この液をできるだけタンク内に入れようとする場合は、自動弁を再度開けて一定時間後に閉めます。この時間がタンクの位置と関係してきます。

配管の液たまりが多い場所ほど、時間を長くしないといけません。DCSのパラメータで設定できる要素ですが、いちいち微調整をしないといけないのは面倒ですね。それでも配管本数が多くなるよりはマシかもしれません。

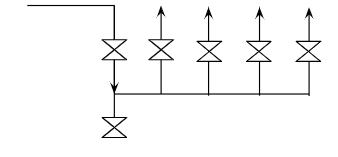

高所配管の分岐

配管スタンド上などの高所にある配管から分岐させようとする場合に、低所の人の手が届く場所にヘッダーを組みます。配管ヘッダーというとこの使い方が基本中の基本でしょう。

スタンド上でバルブの開閉をするのは作業性が悪く危険です。1年に1回などの限定した使い方ならまだ許されるかも知れませんが、それより多くなると低所のヘッダーを組むべきでしょう。

バッチ運転の場合、製品切替時にこういう分岐ラインの開閉をするケースが多いです。不要なラインは遮断板を入れて確実に遮断したり、単管を取り外したりします。液抜きのラインも忘れずにつけたいですね。

タンク底弁

タンク底弁を手動弁にするか自動弁にするかということも思想があります。とはいえ最近はどのタンクに対しても自動弁を付けるようになっています。緊急遮断の目的があるからですね。地震や停電の時に助かります。

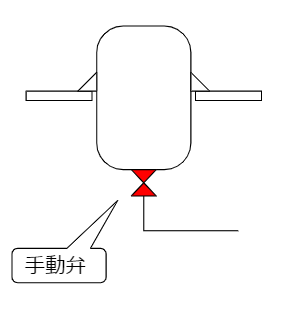

手動弁

まずは基本である手動弁から。便宜的にブラケットタイプのタンクを考えます。

ブラケットや脚のどちらでも問題ありません。底抜きタイプでなくて直置きタンクなどの横抜きタイプで問題ありません。

この手動弁って何のために存在しているでしょうか。弁だから当然のことですが、液の流れを止めるために存在します。

これって当たり前ですが、当たり前すぎて答えにつまるかも知れません。連続プラントなどで常時流しっぱなしのセパレートタンクなどではバルブが付いていても、普段は開けっ放しということもあるかも知れません。

けど、一般的には液を溜めたり払い出したりするために弁を使います。バッチプラントでは1日に数回のレベルで液を溜めたり払い出したりするので、多くのタンク操作をするために自動弁が付くことが多いです。

1個の自動弁を付ける工事で100万円、30個付けても3000万円。これで作業員を1人削減できたら、3~4年で回収できます。というのも現場での作業って、バルブを開け閉めするだけでも多くの付帯作業があります。

- 液を受け入れる前に、作業員が現地に行く

- 手動弁を閉めたことをDCSボードマンに伝える

- 受入弁を開けたりポンプを起動したりという操作を、現場の作業員の操作やDCSボードマンの遠隔操作で行う。

- 液を受け入れ終わったら、受入弁を閉めたりポンプを停止したりする。

- 液が漏れていないことを確認する

- 液を払い出す時に、作業員が現地に行く

- 受入弁などがちゃんと閉まっていることを確認し、払い出し先が空であることなどを確認してから、手動弁を開ける。

- 液が流れていくことを確認する。

- 流れ終わったらタンク内が空であることを確認する。

単に弁を開けたり閉めたりするだけでも、するべきことは多いです。タンク内に危険物が大量にたまっているということが、現地でのさまざまな確認作業を要求します。

水道の蛇口を開け閉めするのとは違うということですね。

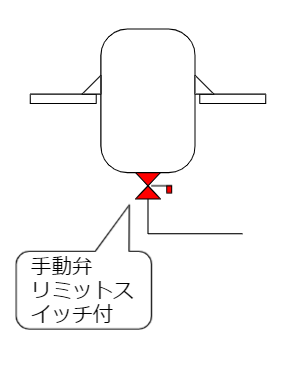

リミットスイッチ付き

タンク底が手動弁の場合について、現地での様々な作業があることを紹介しました。ここで作業負荷を軽減するためや監視機能を増やすことは大事なことです。まずはリミットスイッチを付けるケースです。

リミットスイッチを付けると、バルブの開閉の状況を確認することができます。一般にはバルブが開いているもしくは閉まっているのどちらかの状態のときにスイッチが当たるようにしています。

バルブが完全に閉まっているときにリミットスイッチが当たるようにセットしていれば、

- リミットスイッチの信号が出ている時はバルブが閉まっている

- リミットスイッチの信号が出ていない時はバルブが開いている

というような監視をDCSで行うことができます。バルブが完全に開いているときにリミットスイッチが当たるようにセットしていれば、逆となります。

でもこれは結構危険な発想。バルブが完全に閉まっているかどうかを確認することができません。

| リミットスイッチの設置場所 | 閉 | 開 |

| 100%閉 | 監視可能 | 監視可能 |

| 100%開 | 監視不可能 | 監視可能 |

タンク底の弁は閉まっている(つまり、漏れない)ことが大事なので、リミットスイッチは最低でも閉側に1つはセットするようにしましょう。

リミットスイッチを付けるだけならエアーシリンダなどエアー系統が不要なので、自動弁よりはコストを削減することができます。

自動化を進めることができない会社でも、リミットスイッチを付けて監視や制御を行うようにしていきたいですね。

自動弁

お待たせしました自動弁です。

自動弁ではDCSから信号を出すだけで弁の開閉ができます。遠隔操作ができます。素晴らしいです。

さて、この自動弁ですが便利だと思って過信していませんでしょうか。自動弁を付けていたら現場に行かなくていい。こんな風に考える人もいるでしょう。

ですが、自動弁1つだけで現場作業から解放されるわけではありません。少なくとも液面計が必要です。

自動弁が内通などで壊れていると、弁が閉まっているつもりでも実は開いていてタンク内の液が漏洩していく。これは確率は低いものの起こりえます。こんな時に現地を確認していないと大きな問題になります。

仮に漏れていることを現場で確認できても、人がすぐに遮断操作ができるようにするために手動弁を直列で設置することもあります。自動弁を過信してはいけませんが、かといって手動弁を過信してもいけません。

例えば中規模程度の地震などが起こって、運転を止めようとするときに人が1つ1つのタンクバルブを閉める時間が惜しくて、自動弁でさっと止めるという使い方もできます。

手動弁にも自動弁にもメリットデメリットがあるので、使い道を適切に分けましょう。

参考

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントの配管ヘッダー設計では、手動弁と自動弁を目的に応じて配置することが重要です。ポンプやタンク、共通ヘッダーごとの基本原則を押さえ、流量計や高所配管にも対応することで、安全で効率的な運転が可能になります。過信せず、適切な併用が長期運転のカギです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント