ガスケットは配管や機器の接合部で液体や気体の漏れを防ぐ重要な部品です。しかし、なぜガスケットが必要なのか、その基本的な原理や適切な選び方を知らないと、思わぬトラブルの原因になります。本記事では、ガスケットの密封原理を初心者にもわかりやすく解説し、最適なガスケット選定のポイントを紹介します。

化学プラントの機電系エンジニアにとって、ガスケット(Gasket)は非常に大事な知識です。配管の1部品で安いから軽視していい、ということは決してありません。

万能なガスケットは存在せず、使用条件に合わせて適切に使いこなすには、う安易な思想でガスケットを軽視することなく、シールという意味で基本原理は知っておきましょう。

ガスケットはなるべく早く勉強したい!

ガスケットの密閉原理

ガスケットはどうやってシールされているでしょうか?この疑問に即答できる工場のエンジニアは少ないです。

何となく締め付けていて、何となくシールされている。これくらいの理解でいることが多いでしょう。

ガスケットは、フランジなどの接合面の隙間を埋めて密封し、液体や気体の漏れを防ぐ部品です。材質や形状は用途によってさまざまですが、基本的な役割は密封にあります。

機電系エンジニアとしては、ガスケットのシールは面ではなく線でシールされていることは知っておきたいです。

ガスケットの密封原理

ガスケットはフランジの接合面に圧力を加えることで、表面の凹凸を埋め、漏れ経路を塞ぎます。密封のためには適切な圧縮力と弾性が重要です。

- 圧縮による密封:フランジボルトを締め付けてガスケットを圧縮し、密閉状態を作る

- 弾性による追従:温度変化や振動による接合面のズレにガスケットが柔軟に追従して密封を維持

ガスケットは線でシール

ガスケットは線でシールされている。

これって実際にどういうことでしょう。

まずは、ガスケットの基本を確認しましょう。

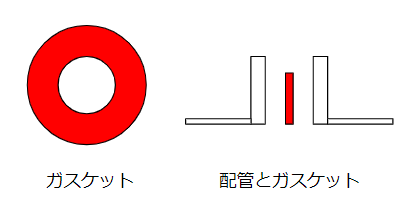

ガスケットはドーナツ形をしていて、配管にセットされています。

このドーナツ形のどこでシールされているか、考えたことがない人の方が多いです。ドーナツの全面でシールされていると、ざっくりと理解しているでしょう。

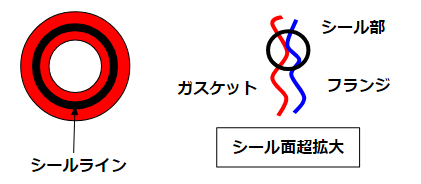

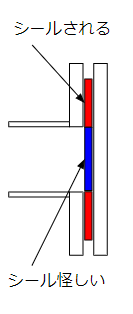

ですが、実際には以下のようにシールがされています。

ガスケットのドーナツ全面でシールされているわけでなく、その一部分でシールされています。

簡易的に円形でシールされているように見えますが、完全な円ではありません。

楕円形や円の一部がいびつになった形状でシールしています。

いずれにしても、面というほどのシール面積はありません。線です。

ガスケットの両面が同じラインでシールされているわけでもありません。

ガスケットで配管フランジと線でシールされているのは、以下の原因があるからです。

- ガスケット面が完全な平面でない

- フランジ面が完全な平面でない

- 配管やフランジが平面に取りついていない

フランジの溝

フランジ面には溝が付いていることが多いです。

イメージ的には以下のとおり。

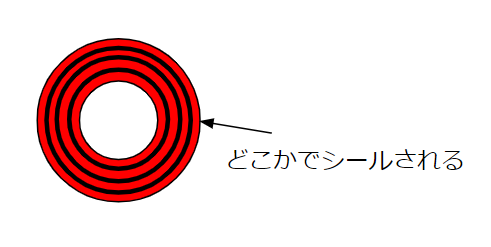

フランジのドーナツ面に同心円状にいくつもの溝を付けます。

ガスケットはこのフランジの溝の凸部と接触することでシールされます。

凹凸の溝を付けるのは、接触面積を意図的に作るためですね。

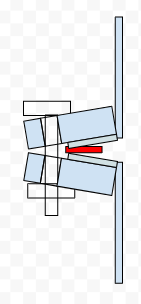

このフランジの溝に対して、ガスケットは同心円状の線でシールされているわけではありません。

極端に書くと以下のようなケースもあります。

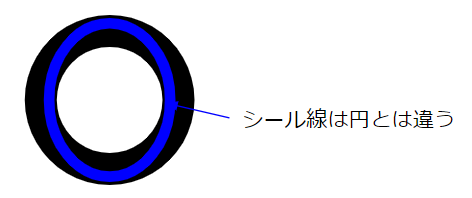

黒の部分がフランジの溝、青の部分がガスケットのシール部分です。

フランジの溝がほぼ正円でも、ガスケットがシールする部分はその一部であり正円でもありません。

これがどういう形になっているかは、実際には確認できません。

この図は、ガスケットのシールが面ではなく線であることを、イメージするために強調した図です。

フランジは配管設計上とても大事です。

詳しく知りたい方は以下の記事をご覧ください。

フランジの傾き

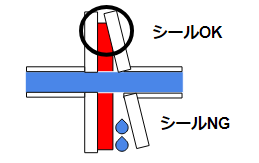

溝がない状態でフランジ面の傾きを吸収できない場合があります。

フランジ面に溝がない場合に、フランジ面が傾いていると、ガスケットのシールは以下のようなイメージになります。

フランジが傾いているということは、フランジ間の距離が狭い部分と広い部分の差があるということです。

ガスケットは狭い部分の隙間側だけでシールされて、広い側はスカスカの状態。

シールされずに漏れます。

ガスケットの有効シール幅

ガスケットはドーナツ型の形をしています。

ドーナツの内径・外径で決まる面積を「ガスケット面積」と呼ぶことにしましょう。

ガスケットが実際に締まっているとき、この「ガスケット面積」そのものでシールが効いているわけではありません。

実際には、もっと狭い面積でしかシールは効いていません。

これを「有効シール幅」と呼ぶことにしましょう。

その他の多数の部分は「遊び」の部分です。

だからこそ、増し締めをすると、効果があるわけですが。

フランジの傾き

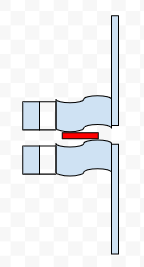

フランジもガスケットも、こちらの絵のように「平坦」であるかのように見えます。

しかし、実際にはフランジは必ず傾きます。

というのも、ボルトでフランジを締め付けた場合、フランジは変形するからです。

極端に書くと、こちらの通り。

フランジはボルトに向かって曲げ応力がかかり、変形します。

ボルト側が狭く、配管内面側が広い格好になります。

この中で、適正な締め付け力が加わっている部分のみが、シールとして有効です。

配管内面側のガスケット部分はもともとシールとして機能しないことの方が多いです。

だからといって、内面側が無意味というと、そうではありません。

内面側のガスケット部分は、液たまりを少なくする作用があります。

フランジ面の粗さ

フランジの変形以外に、フランジそのものにも粗さが影響します。

金属フランジでは、JISの Ra表面荒さで 6.4μmや 3.2μmといった基準があります。

鋳造・鍛造いずれも同じです。

グラスライニングやフッ素樹脂ライニングでは、表面はもっと粗いです。

というより、「うねり」があります。

フランジを締め付けて奇跡的に傾きがなく、ガスケットが例え完全に平坦であっても、フランジそのものが粗いために、シールする幅は狭くなります。

ガスケットの粗さ

フランジが粗ければ、ガスケットも当然粗さがあります。

普通のガスケットであれば、意識しないで済むレベル。

物理的な概念としては、ガスケットにも粗さがあると思っていた方がいいです。

波形ガスケットの意味

ガスケットは平坦であるべきですが、これを意図的に波形をつけたタイプが存在します。

- 表面そのものに波形をつける ・・・ メタルジャケット

- 中芯に波板金属をつける ・・・ PTFE被覆ガスケット

- 複数のガスケットを重ねる ・・・ 渦巻ガスケット

メタルジャケットの思想が本来の波形の思想です。

波形であるため、ガスケットの当たり面積は小さいですが、低い締め付け力でも、高い締付面圧が得られます。

バッチ形化学プラントでは、中芯に波板金属をつけたフッ素樹脂被覆ガスケットの出番が多いでしょう。

フランジのうねりを、ガスケットのPTFEや中芯のガスケットでは吸収できないため、波板金属を中芯に入れて、シール武を確保しようというものです。

グラスライニングなどの、ボルトの締め付け力を高くできない場合にでも、締付面圧を確保するために使います。

渦巻ガスケットは、波板の定義からは若干外れます。

ただし、ガスケットに圧力がかかったときは、ガスケットの変形によって、波板と同じような形になります。

目的である「高圧のシールをする」ことに対して、「シール面積を極小化する」という点では、他の2つと同じ発想です。

ガスケット係数mと最小設計締付圧力y

フランジシステムは、フランジ・ボルト・ガスケットで成立します。

ここで、ガスケットはやや特殊な性質を持ちます。

そのため、ガスケットを最初は無視して、フランジ・ボルトに着目する方が分かりやすいです。

ガスケットはその後でも良いでしょう。

フランジとボルトに着目した、以下の記事も参考にしてください。

ガスケット係数や最小設計締付圧力も、その意味や解釈ができる程度の知識は設備エンジニアとしては持っていた方が良いです。

最小設計締付圧力y

ガスケット係数と最小設計締付圧力の2つのどちらが有名かというと、明らかにガスケット係数です。

分かりやすい名前ですからね。

ガスケットが単純なバネモデルではないことを表現するために、「ガスケット係数」という単語を使うプラントエンジニアも多くいます。

「そのガスケットのガスケット係数はいくら?」

現場レベルで、こういう質問をする人のほとんどは何となく聞いているだけであり、その意味をあまり真剣には考えていないでしょう。

ガスケット係数よりも先に、最小設計締付圧が来ます。

これは定義を見れば明らか。

- ガスケット係数m 使用時のボルト荷重を決めるための、ガスケットに加える力

- 最小締付圧力y ガスケット締付時のボルト荷重を決めるための、ガスケットに加える力

ガスケットをフランジに挟みボルトナットで固定するときに、最小設計締付圧力yが課題になります。

その後、運転のために配管内に圧力をかけたときに、ガスケット係数で議論します。

最小設計締付圧力 → ガスケット係数

この順番です。

最小設計締付圧力は、ガスケットの種類でかなり変わります。

これは後で議論します。

どうでもいいことですが、ガスケット係数 → 最小設計締付圧力の順番で理解してしまうのは、JIS B 8265にこの順番で書いているからだという

単純な理由だと思っています。

ガスケット係数m

ガスケット係数は、運転を行うときのガスケットに加わる力 / 配管内圧と考えればいいです。

ガスケット係数と最小設計締付圧だけを見れば、フランジを徹底的に厚くすれば、配管内圧をどれだけ高くしてもガスケットは耐えることができる。

こういう勘違いをします。

これはきちんと「許容締付圧力」という概念で定義しています。

ジョイントシートの例

バッチ系化学プラントで使用するガスケットを例に紹介しましょう。

ニチアス株式会社のジョイントシートガスケットTombo No.1120のt3を例にします。

| 最小設計締付圧力y | 11.0 | N/mm2 |

| ガスケット係数m | 2.0 | – |

| 許容締付圧力 | 147.1 | N/mm2 |

最小設計締付圧力が11.0 N/mm2ですので、ボルト4本で固定する場合は、ボルト1本あたり、11.0 / 4 = 2.75 N/mm2 の応力を加えないといけません。

ガスケット係数が2.0なので、配管内圧が1.0N/mm2(=1MPa)の場合で、ガスケットに加わる締め付け力が2.0N/mm2になるということです。

初期のボルトの締付を11.0N/mm2で締め付けている場合に、内圧1.0N/mm2を掛けると、ボルトに掛かる力は、配管内圧 + ガスケットに加わる締付力となります。

一般には、初期のボルト締付力(今回は11.0N/mm2)よりも大きくなります。

全てのケースで成立するわけではないので、

- 初期のボルト締付力

- 使用時に掛かるボルト締付力

の2つの大小関係を比較するのが、JIS B 8265の手順です。

フランジ厚みを無限に大きくしてボルトを巨大にしても、許容締付圧力147.1N/mm2を越えれば、このガスケットは破壊するという意味です。

ガスケット係数mが2.0なので、配管内圧は147.1 / 2 =73.6N/mm2

で破壊するということです。

とはいえ、このガスケットはJIS10k(1MPa)で使うことが多く、73.6N/mm2(73.6MPa)の圧力で使うことはありませんが…。

ガスケットの種類と係数の比較

バッチ系化学プラントで使う、ガスケットについて、ガスケット係数・最小設計締付圧力を比較します。

いずれもニチアス株式会社の公開データです。

| 種類 | 備考 | ガスケット係数m | 最小設計締付圧力y |

| ジョイントシート | 0.8mm | 3.50 | 44.8 |

| 1.5mm | 2.75 | 25.5 | |

| 3.0mm | 2.00 | 11.0 | |

| PTFE被覆ガスケット | A型 | 3.50 | 14.7 |

| ふっ素樹脂ガスケット | 1.5mm | 3.20 | 22.5 |

| 3.0mm | 2.50 | 19.6 |

これらのデータから色々なことが分かります。

厚み

同じ内圧に対して、ガスケットが厚いほど締付圧力が小さいです。

ガスケットが厚いほどクッション性がある、と考えて良いでしょう。

バネモデルなら、厚みに関係なく同じ締付圧力になりますが、そうではないのがガスケット。

ガスケット係数と同じく、最小設計締付圧力もガスケットの厚みに依存します。

弱い力でシールしたい場合には、ガスケットの厚みを大きくするのが鉄則です。

バッチ系化学プラントでグラスライニング設備やフッ素樹脂ライニング設備で、この話題が出ます。

PTFE被覆ガスケット

PTFE被覆ガスケットは、ふっ素樹脂ガスケットより柔らかいガスケットと考えて良いでしょう。

メーカーの表現では「なじみやすい」ガスケットです。

最小設計締付圧力の定義からしても、「なじみやすい」という方が適切ですが現場は現場。

柔らかいガスケットと考えていいですw

PTFEは、力を加えればどんどん変形していきます。

だから、ふっ素樹脂ガスケットで締めても、ガスケットが変形してなじんでいきますが、PTFE被覆ガスケットは、PTFEが変形するより先に中芯が変形してシールできてしまう。

ということでしょう。

バッチ系化学プラントで、グラスライニング設備やフッ素樹脂ライニング設備に対して、このガスケットを使うのは、

最小設計締付圧力を優先しているからです。

ガスケット係数が高かろうが、問題ありません。

バッチ系化学プラントで高圧条件で使用することがなく、大半は常圧もしくは減圧下で使います。

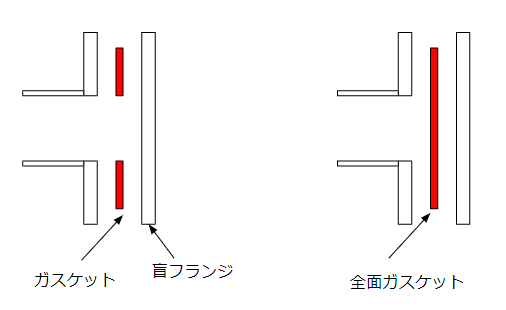

(応用)盲フランジと全面ガスケットの使い分け

盲フランジとは配管の末端部分に付けるフランジのことです。

この盲フランジの考え方は、全面ガスケットを使うかどうかで2パターンに分かれます。

左側が盲フランジと普通のガスケットを使う場合で、右側が全面ガスケットを使う場合です。

今回は左側を盲フランジ・右側を全面ガスケットと呼んで、メリットデメリットを比較します。

どうでもいいですけど、全面ガスケットはフランジの全面座・平面座と混同しそうになりますよね。

盲フランジや全面ガスケットは以下のサイトを確認してください。

コスト

コストは全面ガスケットの方が有利な場合が多いです。

ガスケットも最近はそれなりの金額になってきていますが、フランジよりは安価です。

| SUS304配管の場合 | フランジ | ガスケット |

| 盲フランジ | SUS304 | PTFE系 |

| 全面ガスケット | SS400 | PTFE系 |

この通り全面ガスケットではフランジをSS400にすることが可能です。

これはコストメリットが大きいですよ。

SUS304以上の高級材質になれば、その影響はもっと大きくなります。

納期

納期も一般的には全面ガスケットが有利です。

PTFE系ガスケットが納期が早いかというとそうでもありませんし、

メーカーの供給安定性が高いとも言えませんので、不安は残ります。

それでもSUS304などの盲フランジよりは安定している側でしょう。

シール性

シール性は盲フランジ側の方が有利です。

どちらも大差ないでしょって思う人は多いでしょう。

ガスケットってそもそもどうやってシールされているかというと、圧縮力を受けてなじむことでシールされています。

基本的すぎて意識していない人も多いでしょう。

普通のガスケットなら圧縮力を当然に受けるので、意識することもありません。

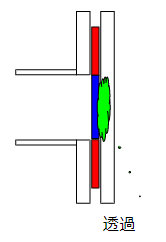

ところが全面ガスケットだと以下のようなイメージになります。

青の部分はフランジで締め付けされているわけではないので、圧縮してません。

これがシールに若干の影響を及ぼします。

PTFEって万能に見えますが、弱点があります。ガス透過です。

塩酸ガスなどが有名でしょう。

全面ガスケットの場合、締付力が掛かっていない部分からガスが透過しやすいです。

腐食性ガスの場合、SS400の盲フランジを腐食させて漏えいという可能性があります。

一般に、PTFEに圧縮力が掛かっている方が、ガスの透過力は低いと言われています。

圧縮を請けることで、PTFE内にある隙間を潰すので、ガス透過が低いというイメージですね。

負圧

圧力条件として負圧側には盲フランジの方が有利です。

正圧側はフランジ厚みやガスケット厚みだけでほぼ決まるので、大差がないでしょう。

一方、負圧側は全面ガスケットの方が不利です。

負圧だとガスケットは配管内に引き込まれる力が働きます。

全面ガスケットの方が負圧を受ける面積が大きいため不利です。

シール性を悪くする方向にも働きますね。

参考

関連記事

詳しく知りたい方は以下の記事をご覧ください。

最後に

ガスケットは漏れを防ぐための重要な密封部品であり、その原理は圧縮と弾性による隙間の封止です。用途に応じた適切な材質と形状の選定が、プラントの安全・効率運転に不可欠です。今回の基本原理を理解して、信頼性の高いガスケット選びに役立ててください。化学プラントの機械設備で使うガスケットについて解説しました。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント