化学プラントの全体的な構成(plant outline)を紹介します。

オーナーエンジニアの中には、意外とプラント全体を意識しない人もいます。

私、製造プラント担当!

機電系エンジニアは入社してすぐは、花形の製造プラントの設備について担当します。

優秀な人ほど製造プラントの担当数が増えていき、そうでは無ければ付帯部門としての製造以外の部門の担当となります。

この瞬間まで、「化学プラントには製造プラント以外にもある」という当たり前のことを忘れてしまいます。

全体像を意識した仕事をすることができずに成長が頭打ちしがちです。

そうならないように、プラント全体の中での自身の担当範囲の位置づけを意識して、仕事をできるようになりたいですね。

オーナーエンジニアの特徴は全体像を知らない以外にもいっぱいあります。

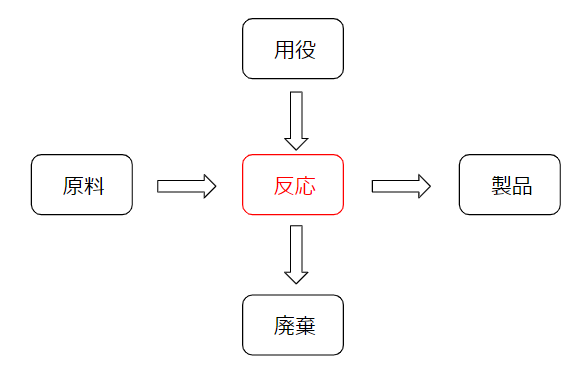

化学プラントの基本構成

化学プラントはバッチ・連続など生産形態は色々ありますが、以下の基本構成は変わりません。

- 原料エリア

- 製造エリア

- 用役エリア

- 廃棄エリア

それぞれの要素について、その機能を紹介しましょう。

これは化学プラントに限らず、製造業全般に成立します。

原料・反応・製品・溶液・廃棄をモノの流れという視点では以下のように考えると分かりやすいでしょう。

それぞれが重要な役目を持っていて、工場レベルでは別々の場所にエリア分けします。

原料エリア

原料エリアは当然原料を保管する場所です。

化学プラントでは危険な原料を扱うことがあるため、危険物倉庫という専門の倉庫を準備します。

海の近くの倉庫のイメージでOKでしょう。

ドラマや漫画でよくある、怪しげな取引をする場所のイメージですね。

壁と屋根で囲われて、シャッターがあり、換気扇がある

そういう構造の建屋の中に化学製造のための原料を保管します。

製造エリア

製造エリアが化学プラントの中心部です。

ここで化学反応という技術を使って、原料から製品に加工します。

この技術が非常にいろいろな種類があり、バッチ・連続などの生産形態も分かれます。

これは本ブログの中心要素ですので、ここでは詳細は省略します。

用役エリア

化学プラントでは非常に多くの用役を使います。

用役とは以下のようなものです。

スチーム・冷水・ブライン・空気・窒素

廃棄エリア

廃棄エリアでは製造エリアで発生した廃棄物を処理するエリアです。

化学プラントでは液体の処理が多いです。

液体は最終的には放流します。

そのために様々な処理をします。

工場内で処理できない液体は別の会社に委託する場合もあります。

液体ではなく固体の処理なら、燃やします。

燃やすための設備は、工場内に持っておらず、別の会社に委託する場合もあるでしょう。

廃棄方法が定まっていなかったり、廃棄設備がトラブルがあると

生産活動は一瞬で終わります。

廃棄を疎かに考える人が多いですが、環境保護が世界的なキーワードになっている現在、疎かに考える理由はありません。

化学プラントに勤務しても、生産活動に関わっていないと、この認識が低い人が相当数います。

さすがに、道路や空き地にゴミを捨てる人はいませんが…。

断捨離としてゴミを捨てることも重要ですが、ゴミを発生させないようにすることが重要。

機械エンジニアはこれを考えずに、膨大な紙を日々無駄にしています。

原料の形状

化学プラントでは様々な原料を扱います。

一般の製造業では多くは固体です。

鉄・プラスチックなどでしょうか。

これに多少の液体が追加されるでしょう。

油などですね。

化学プラントでは、固体も液体も気体も原料として扱います。

化学プラントで扱う固体・液体・気体の原料はそのボリュームが非常に大きいです。

それらを運搬輸送するための荷姿もさまざまです。

段ボールや木箱の中に入っている原料の方が遥かに少ないです。

タンカー

大量の油を輸送するときに使います。海上輸送です。

陸上輸送は道路の幅という物理的な制約により、運搬量は限定されます。

ところが海上輸送はその限定が比較的緩やかです。

化学プラントが海の近くに設置してある最大の理由が海上輸送ですね。

- 海の近くにある工場は大規模な工場

- 山奥など離れた場所にある工場は小規模な工場

という大雑把な括りは可能です。

パイプ

近くの工場などから原料を輸送する場合にパイプを使います。

砂漠のある地域では巨大なパイプラインを作ることもありますが、

1つの化学プラントベースでは、数個の原料を輸送するために使います。

有名なものではスチームや窒素などです。

スチームはボイラーを持っている工場なら自前で生成しますが、ボイラーがない工場は別の工場からパイプで運ぶ例があります。

窒素も液体窒素をタンクローリーで運ぶ例がありますが、パイプで運ぶ例もあります。

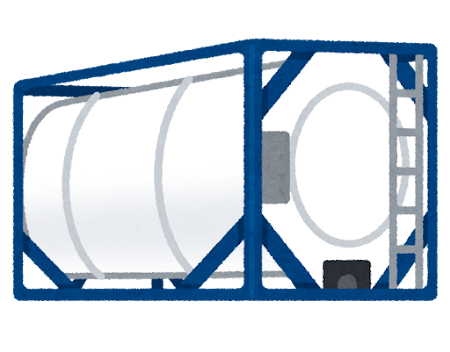

タンクローリー・コンテナ

自動車とほぼ同じ扱いで考えればいいでしょう。

陸上輸送の基本。

街中でも「〇危」と書いたタンクを運んでいる姿をよく見かけますね。

あれは原料でも製品でも廃棄物でも中程度の量の液体を運ぶために使います。

とにかく汎用性が高いのが特徴です。

世界標準天気にはISOタンクコンテナと言った方が良いでしょう。

バッチ系化学プラントでは液体原料の受入によく使います。

たまに廃棄物の運搬にも使います。

フレキシブルコンテナ

一定量の固体を運搬するために運びます。

固体の運搬としては最大規模。

原料でも製品でも廃棄物でも固体を運びたい場合に、真っ先に考えるべき荷姿がフレキシブルコンテナ

バッチ系化学プラントでは非常に多く使います。

粉体を取り扱うことが多いからですね!

ドラム缶

工場でよく見かけるドラム缶。

少量の固体や液体を運搬するために使います。

バッチ系化学プラントでは原料の使用量が少ない液体もあり、その場合にはドラム缶で受け入れるケースがあります。

鉄ドラムが普通ですが、腐食性の高い液体では樹脂ドラムやケミドラムも扱います。

廃棄物を受け入れる時にも鉄ドラムは大活躍

化学プラントは動きが見えない!とよく言われますが、このドラム缶が何本おいているかである程度の想像は可能です。

ドラム缶がいつもいっぱい置いてある工場はトラブルが多い、と考えていいです。

ドラム缶の取扱は人の作業が必要で面倒です。

できれば別の手段で運搬したいもの。

定期的に取り扱いがある数量は非常に少ないものです。そうするべきです。

ところが、大量にドラム缶を使う場合があります。

反応でトラブルがあったとき

このプロセスで生まれたものは製品として使うことができません。

それをプロセス系外に出すためには、専用の設備がありません。

だからこそ、配管からドラム缶に抜き取ります。

このケースは化学プラントではよく見かける光景です。

紙袋

紙袋はは少量の固体を運搬するときに使います。

フレキシブルコンテナでは大きすぎる、と言った場合に紙袋で小分けします。

紙袋は主に原料に使うでしょう。

製品のために使うには、ミシンやヒートシールの設備が必要です。

これを化学プラントで扱うには、割と難しいです。

というのも防爆構造が必要になるケースが多いからです。

ミシンなど防爆構造にする需要はありません。

そこで取扱室内を内圧室にするなどの、部屋全体で静電気対策をしないといけません。

用役ユーティリティ

化学プラントを稼働させるために共通して必要な用役は5つあります。

スチーム・電気・水・空気・窒素ですね。

これらを1つずつ確認していきましょう。

用役をユーティリティと呼ぶこともあります。

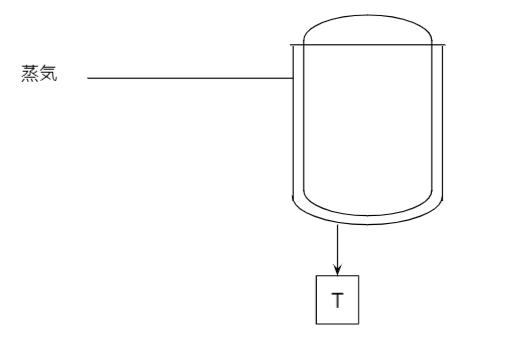

スチームは加熱源

化学プラントでは温度調整を頻繁に行います。

温度を上げる側、加熱源としてスチームを使うことが一般的です。

スチームは加熱源として使います。

加熱しなければ反応しないという場合があります。

それ以外に、反応に使用する溶媒を回収する場合にも使います。

溶媒を回収しないと、使い捨てになり、コストが膨大になります。

会社のビジネスとして生産活動に耐えないくらいの膨大なコストです。

安定した熱源

スチームは安定した熱源として使えます。

生火よりも温度調整がしやすく均一に加熱することが可能です。

スチームで温めるために配管を敷設し、ジャケットと呼ばれる反応器の外側の容器にスチームを流します。

スチームが反応槽の壁に接していて、壁面を通じてプロセス液に熱を伝えます。

スチームの熱が奪われると水になります。

この水をスチームドレンと言います。

スチームドレンがジャケットに溜まってしまうと、熱交換ができなくなるので排出しないといけません。

これを自動的に排出する装置として、スチームトラップがあります。

生火より安全

温度を上げるためには普通は火を使うでしょう。

家庭の料理を考えれば電気で加熱するという手も増えています。

化学プラントではスチームは火よりも圧倒的に安全という理由で採用されています。

火を使って危険物に引火してしまうと非常に危ないです。

トレース用

配管を温める場合も、スチームを流す小さな配管を添わせることで温めます。

こういう方法をトレースと言います。

スチームを使ったトレースなので、スチームトレースと言います。

電気で温める方法として、配管の周りに電気線を通して温める電気トレースという方法もありますが、まだまだ少ないです。

電気トレースはスチームトレースよりも圧倒的に安いです。

スチームを作るためにボイラーを焚き上げるくらいなら、電気を使う方が遥かに安いです。

その代わり、電気トレースはスチームトレースに比べて安全性が低いです。

というのも電気に関する設備で故障となりうる原因が多いからです。

温度計・配線・制御器…

スチームは配管の漏れ以外の故障が起こらないため、安全性が高いです。

電気は動力源

電気は当然ながら動力源として使います。

化学プラントには多くの動機器があります。

電気の力を使ってモーターを回して、設備を動かします。

モーターを動かすことで、液を混合させたり、移送させたり。

プロセスの物理的な移動を可能にします。

その他、照明やアースなどの設備も電気を使います。

DCSなどの自動制御設備や計装機器、事務所などにも電気を使います。

水は冷却源

水は冷却源として使います。

水は水道水・川の水・海の水など様々です。

基本的に川の水を使います。

市町村と協定値を定めていて、それ以上使うことは禁止されているので、色々な手を考えます。

水は冷却用に使うため、設備のジャケットなどに通します。

熱を奪って暖かくなった水は廃棄します。

使用量の協定値を越えないようするためには冷水塔を使います。

冷却塔を使えば、暖かくなった水を再度冷やすことが可能です。

冷却塔はビルやホテルなどでも常識的に使われています。

使用可能な温度は大気の温度に左右されて、20~35℃くらいです。

このほか、冷凍機という設備を使って、10℃以下の水を作ります。

水に不凍液を混ぜて、0℃以下の冷却源も作れます。

水はボイラーでスチームを作るためにも使います。

スチームと水を混ぜて、60~90℃程度の温水を作ることもあります。

空気は自動源

空気は自動源として使います。

自動源とは自動弁や調整弁などの自動化のための計装設備に使います。

空気は地球上にありふれているので目立ちませんが、化学プラントを動かすためには立派な用役です。

窒素は安全源

窒素は安全源として使います。

窒素がなく、可燃性物質である危険物と、ちょっとした着火源さえあれば、簡単に火災爆発が起こります。

ちょっとした着火源が静電気と言われ、どこにでも発生しえます。

化学プラント内で危険物を使う場合は、とにかく窒素置換。

プラントを動かす時と止める時に多く使います。

窒素置換の使い方はプラントの安全性に直結しますので、これだけでも語る要因は非常に多いです。

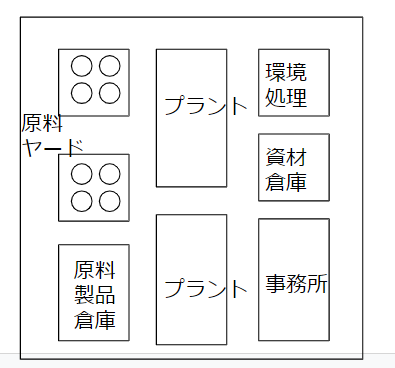

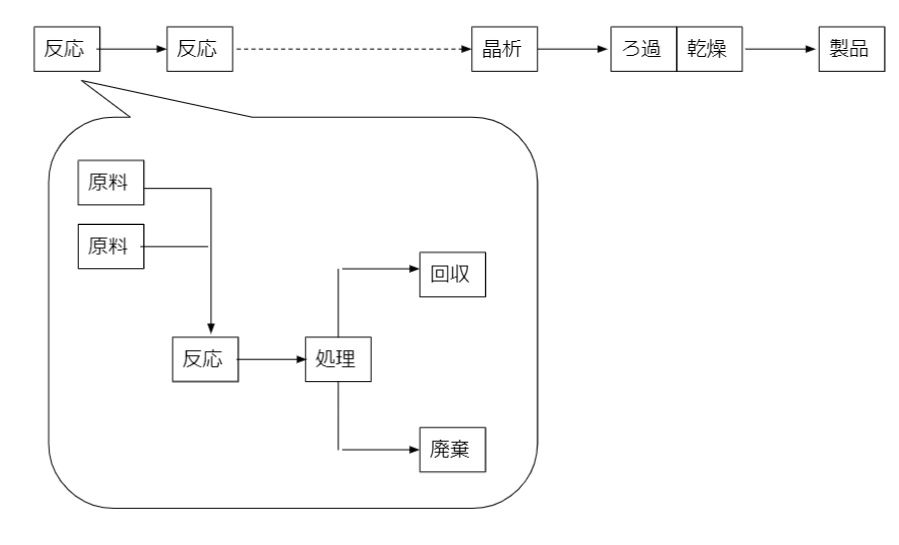

バッチ系化学プラントの構成

バッチ系化学プラントの簡単な構成を紹介します。

全体の流れ

バッチプラントの反応は一般に以下のような流れで行います。

バッチプロセスはかんたんにいうと以下の構成です。

- 反応単位

- 反応数は1~4個程度

- 1つの反応には複数の反応槽ユニットを使う

- 液体から固体に変えるためのろ過乾燥ユニットを持つ場合もある

複数の反応

バッチ系化学プラントは立派な化学反応を使ったプラントです。

主役は当然ながら反応です。

反応をいくつ行うかでそのプラントの能力が決まります。

反応の種類にも依りますが、少なくとも1個は反応をするのが普通です。

2~4個の反応を行うのが普通でしょうか。

反応は24時間

バッチ運転は、1日24時間を基本にします。

たまに、12時間や48時間などの場合もありますが、24時間が基本です。

これは、反応の技術的な問題よりも、運転員側の問題です。

運転員は交代勤務をします。

この交代サイクルは1日を基本とします。

3交代なら8時間、2交代なら12時間で区切ります。

ここで1日単位でバッチ運転が決まっていれば、運転員は交代勤務時の対応が非常にしやすくなります。

原料の受け入れや、廃棄物などのサイクルも同じです。

そうすると、バッチ系化学プラントの各装置は24時間を基本に回します。

バッチ運転を24時間以内に完結するということは、反応を24時間以内に完結するということです。

反応を行うためには

窒素置換・原料投入・温度調整・反応・温度調整・反応完結・移送・洗浄

というサイクルをこなさないといけません。

これを24時間以内に行うようにします。

反応後の後処理は別

反応の処理だけで24時間ギリギリとなる場合が多いと思います。

ところが、反応が終わったらすぐに別の反応に移行できるわけではありません。

反応時に発生した不純物を除去する工程が普通は必要です。

反応物が油層なら水層を除去する、反応物が水層なら油層を除去する

そのための工程が必要です。

これは、分液と言われます。

分液で単純に水層と油層を分けた後、さらに洗浄液を分けて分液します。

これを数回繰り返す工程が必要。

撹拌槽などの反応容器が反応工程とは別に必要となります。

1つの反応に数個の撹拌槽

化学工学的に考えると、1つの反応に対して、撹拌槽クラスの装置が数個必要になります。

1つは反応そのもの。

残りは後処理のため。

1つの反応装置に付帯設備が決まって必要です。

例えば、熱交換器やポンプです。

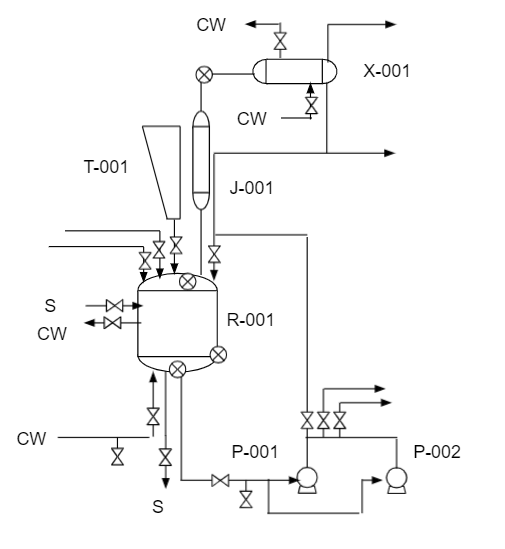

これらの要素を組み上げると反応装置を中心として以下のような組み合わせを1ユニットとして捉えることができます。

この例だと反応槽が1基・ポンプが2基・ホッパーが1基・熱交換器が1基・塔が1基という組み合わせですね。

ポンプが0基や1基だったり、ホッパーが0基だったり、熱交換器が2基だったり、塔が0基だったり・・・

いろいろな組み合わせが考えられますが、反応槽だけは固定です。

参考

プラントの全体像をつかむことは機電系エンジニアにとっても大事なことです。

しかし、入社して数年は目の前の仕事に追われて全体を見れる機会は少ないでしょう。

以下のような本で自主学習を進めていくのが理想的です。

関連記事

否定的な要素がとても強いですがさらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントの全体像を紹介しました。

原料→反応→製品と用役・廃棄の関係を紹介し、原料や用役の種類の概要を解説しています。

バッチプラントが反応レベルで構成されていることも紹介しています。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント