化学プラントにおける作業架台は、設備の自動化が進む中でも、現場での手動作業を支える重要な存在です。作業架台の設計は、作業の安全性と効率性を左右し、機電系エンジニアが現場のニーズを深く理解して設計に反映させるべき要素が多くあります。

この記事では、作業架台の基本的な定義から設計時のポイント、安全対策まで、現場で役立つ実践的な知識を解説します。

作業架台の定義

さて、そもそも作業架台とはどんなものでしょうか?

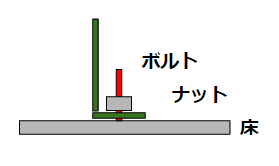

典型的なイメージを示しましょう。

イメージ的にはチャンネルで梁や柱を組み上げた構造物のことです。

何というか当たり前のような気がしますよね・・・。

架台の中でも作業員の作業性に関係する部分を作業架台と呼んだりします。

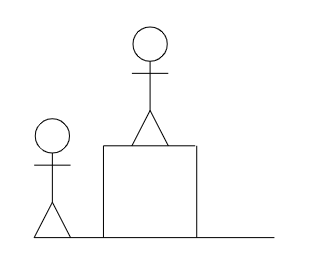

床面からは手が届かない部分にアクセスするための台です。

表彰台に近いイメージでOKです。

階段の踊り場と呼ぶにふさわしい広い作業場も作業架台の一種。

床面を這うように配置されている配管を越えたり、バルブ操作をするための踏み台・ステップも作業架台の一種。

設備を設置するための構造物も架台。ブラケットで受けるタイプのもの。

全部、架台です。

これを言い出すとプラントそのものも架台です。

架台の構造物だから、架構なんて使い分けたりするでしょう。

範囲が広すぎる架台。

だからこそあえて、作業性にだけ絞りこんで議論しようと思います。

作業架台の設計背景

作業架台を設計するに至る背景を改めて言語化しましょう。

手の届かない場所というのがキーワードです。

プロジェクトの特性上、現場の作業性は後回しになりがちです。

その割に作業負荷に影響がでてくるので、検図段階で厳しいレビュー対象になります。

でも検図段階では工期的にもはやどうしようもない、ということもしばしば。

オペレータには一時的に我慢して使ってもらうことになります。

これが安全に対するリスクとして、社内でもひときわ厳しい目で見られるでしょう。安全教です。

問題を先送りにしないためにも、設備の構成を設計できる機械系エンジニアが作業架台に対して一番詳しくないといけないでしょう。

教科書的なものが無い作業架台。

私なりに経験して体得した設計思想をまとめてみます。

設置対象

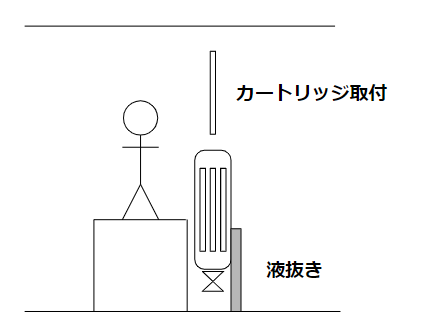

作業架台を最も多く使う場所はカートリッジフィルターでしょう。

ゴミ取り異物除去など化学プラントでも大活躍します。

それなりのろ過精度で十分ですが、設置ラインが多いのが化学プラントの特徴。

定期的に交換洗浄をするために、作業架台が必要となります。

フィルターを設置して液抜きバルブが床面から適正な高さに取れることを、確認しましょう。

これは最低限の要求です。

図面屋さんが把握できる範疇のお話。

ここから先は図面屋さんでもイメージを持っていない人がいます。

フィルターの取付取外しにカートリッジ分の高さが必要。

フィルターの高さを無制限に高く設置しても良いんだ!と思いきや天井高さとの関係で制約が出てしまいます。

見落としがちな設計要素がいっぱいあるのがフィルター。

作業架台を置かないと、仮設のステップを設置することになってしまいます。

それでも良いという工場もあるかもしれませんが・・・。

作業架台はフィルターだけではなく、液体のサンプリング・粉体の仕込み・ロータリーバルブの点検などニーズはいくつもあります。

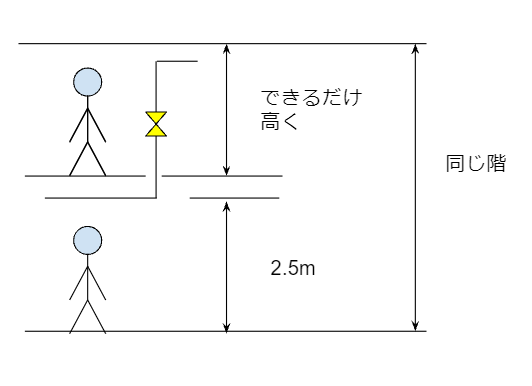

高さ

作業架台の高さは最も大きな設計要素です。

何を重視するかで多少の差はありますが、原則的には以下のニーズを満たしましょう。

- ボルト取り外しができる高さが1.2以下程度になる架台高さ

- 目視確認が十分にできる高さ

- 作業位置が目線より低くなる高さ

作業高さは床面以上・目線以下で設計するのが原則です。

床面ギリギリでも最悪は許容されるでしょう。

どちらかというと高い側にあるのが嫌がられます。

どんな作業があるのかによって変わりますので、個別に設計していかないといけません。

幅

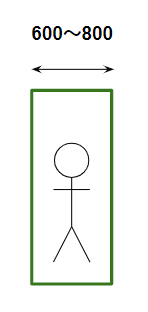

作業架台の幅は最低でも600mmは必要と言われます。

これは安全に通行するための通路を想定しています。

化学プラントでこの設計をしてみると分かりますが、とても難しいです。

中小企業の製缶工場も狭いと感じますが、それよりも条件は厳しいかもしれません。

というのも配管などが入り組み過ぎているから。

600mmも確保できない!というケースもそれなりに見かけます。

ここは作業者とのコミュニケーションで、リスクを許容してもらうしかないかも知れません。

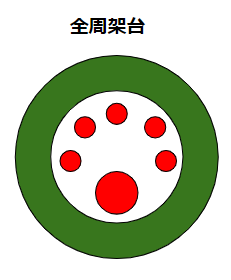

脚付きタンクで上鏡ノズルでの作業がある場合は、以下のように全周架台が基本になります。

マンホール側の半周だけなど考えてしまいがちですが、ノズルのガスケット交換をするためには安全にアクセスできる全周が無難でしょう。

床

床面はエキスパンドメタルもしくはチェッカープレートが多いです。

汎用的なのはチェッカープレート。

散水など特殊用途に限ってエキスパンドメタル系にすると良いでしょう。

アクセス方法

作業架台へのアクセス方法は階段と梯子の2パターンがあります。

簡単に比較すると以下のような感じになります。

- 階段は安全だか床面積を取る

- 梯子は落下のリスクがある

作業員が頻度が高く・手に持って昇降する必要がある場合は階段・そうではない場合は梯子という理解でOKです。

例えばカートリッジフィルターならカートリッジを持ち運びしますし、サンプリング用の架台ならサンプル液を持ち運びします。

こういう場所は階段です。

逆にちょっとした点検しかしない頻度なら梯子でも良いでしょう、タンク天板の作業が該当します。

物の昇降はロープを使えば何とかできますので・・・。

なお、階段は床面積を取りその上下に配管を通すスペースが無くなるので、図面屋さんには嫌がられます。

安全対策

作業架台には各種安全対策が必要です。

- 手すり

- ブレース

- 物の落下防止

- 人の転倒防止

手すりは言うまでもないでしょう。

JISでもしっかり規定されています。

ブレースも架台の高さによっては必要となるでしょう。

物の落下防止は、足場の巾木と同じ発想で付けます。

手すりとセットで付ける形で良いでしょう。

人の落下防止は、階段の場合は2m程度ごとに踊り場・梯子の場合には自重落下扉が該当します。

梯子の扉は古い工場ではチェーンで代用しようとしますが、JIS的にはアウトです。

取付方法

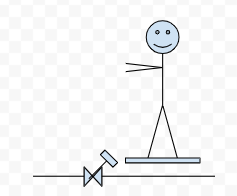

作業架台は取付方法も選択の1つとなります。

- 床と溶接

- 単に置くだけ

- 差し込み

確実なのは強固な溶接による固定です。

一度位置決めをしてしまうと変更ができないので、設計段階で特に注意しないといけません。

逆に単に置くだけの構造だと、転倒転落のリスクがあります。

架台が高ければ高いほどその危険性は高まります。

フィルターなど4本足で支えられる架台ならまだいいのですが、タンク天板などでは3点固定しかできない構造もあります。

こういう場合はとても危険。

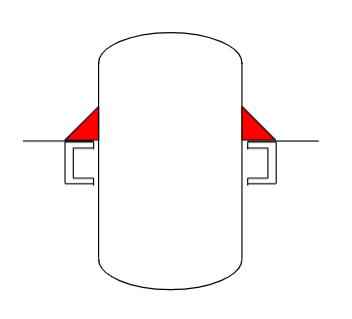

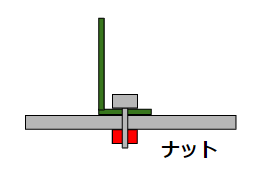

差し込み型とは、床面にボルトを溶接しておいてそこに架台のベースを差し込む方法です。

ボルトがあるので転倒転落のリスクは下がり、取付取外しもできます。

デメリットとしてはボルトが床面に残ったままなので、架台を取り外したときに通行の邪魔になるということでしょう。

ボルトそのものが腐食することもあります。アンカーボルトと同じ考えです。

代替案として、床面裏にナットを溶接しておいて、ボルトで止めるという方法もありますが・・・。

材質

特段の要望が無ければSS400を使いましょう。

加工しやすく調達もしやすいです。

錆が気になる粉体エリアではSUS304を使う場合もありますが超レアケースでしょう。

自作の架台ではなくて、市販品ならアルミという方法もあります。

アルミは加工性や調達性の面で自作には向いていません。

市販されているから自作もできるだろう、というのはちょっと違います。

参考

最後に

化学プラントの作業架台は、現場作業の安全性と効率を大きく左右する重要な設備です。設計段階では高さ、幅、アクセス方法、安全対策、取付方法、材質の各要素をしっかり検討し、現場のニーズを満たす架台設計を心がけましょう。

オーナー系エンジニアや機械系エンジニアは、作業架台の設計知識を深めることで、トラブルの防止や作業効率の向上に貢献できます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント