バッチ系化学プラントのタンクヘッダーの構成について解説します。

化学プラントの機械エンジニアは絶対に知っておくべきことですね。

というのもこのヘッダーが決まるかどうかが、プロジェクトにおけるP&IDの作成速度や配管図の作成速度に大きな影響を与えるからです。

P&IDを手書きで一回でも書けば気が付きます。CADなんていりません。

略フローをもとにP&IDを書くのがいかに大変か。

図面屋さんにお願いするだけでなく、自分の手を動かすとすぐに分かりますよ!

タンクヘッダーの理解は化学プラントの配管設計の理解度を試す試験のようなものです

この記事は、ヘッダーシリーズの一部です。

バッチ化学プラントの配管ヘッダー|使い方・設計の注意点・トラブル対策

切替生産プラントの競争力を左右する“配管ヘッダー”の設計知識

配管ヘッダーでの手動弁と自動弁の位置関係

ヘッダーは2~3個に分割

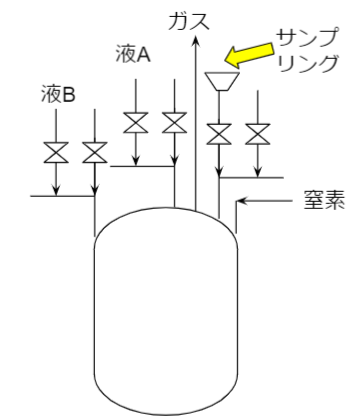

タンク上のヘッダーは2~3個に分割します。典型例を下に示します。

ヘッダーやノズルと接続する内容物によって大きく以下の5つに分かれます。

- 液A

- 液B(もしくは粉体)

- 窒素

- ガスライン

- サンプリング

反応上重要な二種類の液(液Aと液B)はヘッダーを分けるのが大前提です。液Aと液Bを同じヘッダーにしていると、ヘッダー内で反応をして熱を持ち危険な状態になる可能性があるからです。反応はタンク内の温度制御ができる環境でのみ行われるように、という気遣いです。

反応終点確認のサンプリングをする場合、それを別のヘッダーにする場合があります。少なくともサンプリング用の「漏斗」はヘッダーノズルの真上部に付けます。

反応で発生したガスや蒸留で発生するガスは専用のノズルを使うので、ヘッダーとは別にする場合が普通です。ガスラインの口径が大きく、液ヘッダーの口径が小さいから、分割した方が都合が良いという考えですね。

窒素ラインも液との混合を防いだり、逆流して窒素系統を汚染しないようにするためにも、ヘッダーとは分割することがあります。

ノズルオリエンテーション

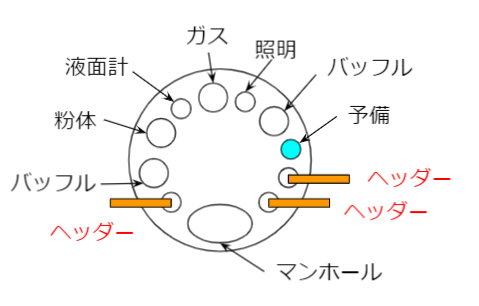

タンクノズルの配置を見てみましょう。下の図を見てください。

ノズルの割り当てを考えるとき、以下の手順で考えます。

- タンクに固有の部品類(マンホール・バッフル)

- 計器類(液面計・照明)

- ガスライン

- 大口径配管

- 液ヘッダー

ノズルオリエンテーションとして専門に考えるべき項目です。

マンホール・バッフル

マンホールやバッフルはその装置を構成する最低限の要素です。これを無くすことは基本的にできません。タンクサイズによってはマンホールを小さくしたり、バッフルが1個もしくは2個と変化します。

計器類

計器類もほぼ占有されてしまいます。照明が無いと、マンホールから中身を目視確認できませんよね。液面計では一般的な電波式液面計を使うからですよね。ノズルの占有を控えるために、差圧式液面計をタンク下部に付けるケースもありますが、例外と考えた方が良いです。

ガス

ガスラインは専用で大きな口径を1つ占有します。これも変更する可能性はほとんどありません。

液ヘッダー

ここまで決まってようやく液ヘッダーの配置を決めれます。この段階で使えるノズルは3~4個に限定されます。この中から上で上げたように、機能や安全性を考えて使い分けないといけません。結構考えないといけなくて、P&IDを作る時にもかなりの時間を費やします。

大口径配管

これは最も忘れ去られやすいものです。バッチ系化学プラントでは粉体を良く扱うので、粉体投入用のノズルが必要です。液ヘッダーより大口径が必要で、ガスラインと同等のレベルが求められます。大口径配管を1つ作ってしまうと、液ヘッダー用のノズルを1つ減らしてしまう可能性が高いです。

ノズルを付ける場所が無く、口径が不足している場合、どうなるでしょうか・・・。最悪、タンクの再製作になって投資額を増やす方向になります。プラント建設時にちゃんとした発想を持っておきたいですね。

ヘッダーの並び

ヘッダー上の配管の並びも考慮する必要があります。

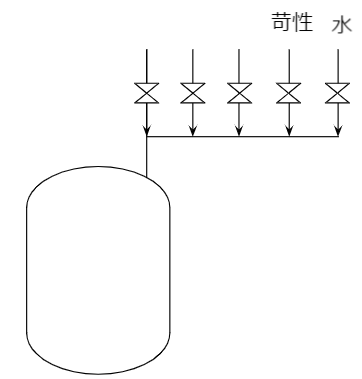

洗浄ライン

ヘッダーのデッド部ができないように、洗浄配管を配置します。具体的には以下のとおり。

末端が水で、その隣りが苛性ソーダです。苛性ソーダは設備洗浄で使うケースがあります。水は戦場で絶対に使いますね。

全部の液ヘッダーに洗浄配管を付けることはできませんが、少なくとも洗浄配管を付けるヘッダーだけでも適正な配置にしたい、という考え方ですね。安全性を少しでも高める努力です。

切替作業・入槽作業を考慮

特に液ヘッダーでは、切替作業や入槽作業を考慮したいものです。

液ヘッダーはエルボの後にすぐにフランジを付けると良いです。ここに遮断板を付けたりエルボを外すだけで、縁切りができるからです。

液ヘッダーと窒素が完全に遮断できていることが、入槽作業には必須。バルブだけで遮断していると内通などの原因で漏れこんでくるリスクがあります。だからこそ、確実な縁切りが必要。

エルボが無いと、ヘッダーのすべてのバルブに対して遮断措置を取らないといけません。特にサンプリングをする場合はエルボでなくてチーズでヘッダーを作成するので、忘れがちです。

図面屋も設備設計エンジニアも入槽作業をしないので、この辺の感度は極めて低いです。結局困るのは現場の作業員。現場を考慮した設計をしたいものですね。

サンプリングはチーズで接続

ヘッダーはノズルからエルボで曲げて構成すると良いでしょう。入槽作業の省力化の目的もありますが、汎用性を考慮できる意味もあります。ノズルの真上に配管を設置するケースはあまり多くはありません。

- 粉体投入

- ガスライン

- サンプリング

ここで粉体投入やガスラインは専用化されることが多く、ヘッダーを組みません。一方で、サンプリングはヘッダーに組み込むことがあります。

タンクのノズル数が少ないからですね。もともとサンプリングがない系で運転していて、新製品でサンプリングをするから既ヘッダーにサンプリング口を付けたいという場合もあります。汎用的にサンプリング口を予め設定しておく方が賢いかもしれません。

クロス管は使わない

ヘッダーのノズル真上はエルボが基本で、サンプリングなど特例でチーズを使います。ではクロスで繋ぐのはどうでしょうか?止めておいた方がいいでしょう。というより現実的には難しいです。

クロスにするとエルボよりもヘッダーを2倍延ばすことが可能なように見えます。1つ目のヘッダーがタンクから離れる方向に組んだ瞬間に、2つ目のヘッダーはタンクに近接します。というより干渉します。

切替配管がとても多くて仕方がないという場合を除いて、普通はクロス管は使いません。

参考

タンクヘッダーは特にバッチ系では重要な設計要素になります。

配管設計段階よりも前の段階から考えるという意味で、プラント設計としても重要。

以下の本も合わせて読んで学習したいですね。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントのタンク付属ヘッダーの使い方について紹介しました。

タンクヘッダーの数・ノズルオリエンテーション・切替洗浄

タンクと反応槽は基本的には同じ発想でノズルを組みます。

違いはノズルの数くらいでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント