加圧濾過機(pressure filtration)の構造について解説します。

化学プラントではいろいろ場面で濾過を必要とします。

加圧濾過機は一般的な濾過機として、大活躍します。

構造がやや複雑なので、理解しにくいでしょう。

重要な構造部分を解説します。

この辺りの構造が分かれば、化学プラントの機械装置のほとんどは理解できるようになるレベルになるでしょう。

フロー

加圧濾過機の前後フローを見てみましょう。

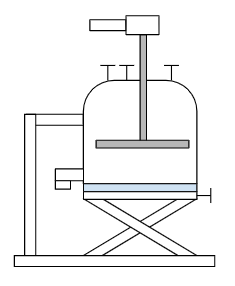

まず加圧濾過機は一般に以下のような形をしています。

この機械で何ができるか、絵が少し複雑で分かりにくいですよね。

落ち着いて考えましょう。

目的はあくまで濾過。

濾過に関する部分だけを取り出すと、主に以下の4ステップに分割できます。

- 給液

- 加圧

- 洗浄

- 排出

給液

給液とはスラリー液を加圧濾過機に投入することを指します。

濾過前のスラリーを、濾液と残渣に分けることが濾過。

その目的通りの工程が当然ながら、加圧濾過機にも含まれます。

このように加圧濾過機の上部からスラリーを投入して、下部にある濾布で濾過をします。

残渣は濾布の上部に残り、濾液は下部から排出されます。

撹拌翼が付いている場合は、濾過を均一に行いやすくなります。もちろん、撹拌翼がない加圧濾過機も一般に使用されます。

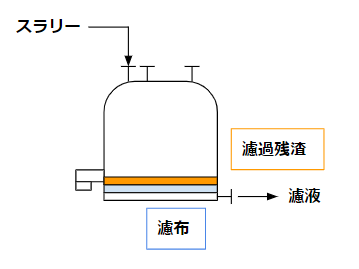

加圧

加圧濾過機では加圧という工程が加わります。

この例は窒素で加圧する例です。

加圧をする目的は、濾過の速度を上げるため。

圧力が高い方が速度は高くなります。

加圧源には窒素の他、エアーや液体の圧力そのものという場合もあります。

特に処理量が多い場合には、スラリーフィードのポンプ圧力そのもので加圧する場合があります。

窒素やエアーなどで加圧する場合は、スラリー液の投入を防ぐために自動弁を付けると良いでしょう。

なお、遠心分離機は遠心力を利用して高圧の濾過を実現する装置です。

残渣の液体分をできるだけ少なくしたい場合には、遠心分離機の検討をしましょう。

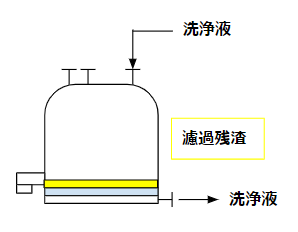

洗浄

濾過が終わった後は洗浄の工程を入れることが多いです。

給液と同じように、洗浄液を加圧濾過機上部から投入します。

洗浄液は一般には水が多いです。

化学プロセスの場合、有機溶媒のスラリー液が多いので、次の排出工程の前に有機溶媒をできるだけ除去しようとします。

疎水系の溶媒を使っていて、水の前に親水系の溶媒で洗浄する場合もあります。

洗浄液は濾液と同じ出口から排出されるので、混じり合うのを避ける場合は、自動弁などでの切替が必要です。

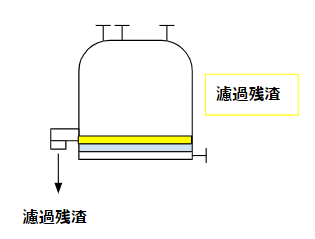

排出

洗浄が終わった濾過残渣を排出する工程です。

加圧濾過機の胴板で濾布上部に排出ノズルを付けます。

排出ノズルからドラム缶などに残渣を搔き出します。

この絵では内部撹拌翼による払い出しを暗に想定しています。

内部撹拌翼がない場合は、搔き取り棒などによる手動排出を行います。(危ないですけど・・・)

排出工程の前には加圧窒素を排出する工程がありますが、省略します。

構造

加圧濾過機の構造を少し見ていきましょう。

濾過

濾過に関する部分の詳細です。

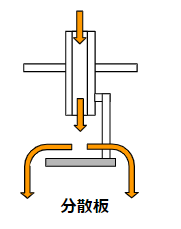

まずは給液ノズルから。

給液ノズルはこのような分散板を付けることが多いです。

というのも、分散板がないと一か所にスラリーが勢いよく落ちていくから。

せっかく均一な濾床を作ろうとしても、給液そのもので不均一な濾床ができてしまいかねません。

濾床の厚みが場所によって異なると、濾過性が不均一となります。

濾過が不十分な部位ができあがって品質に影響が出てきます。

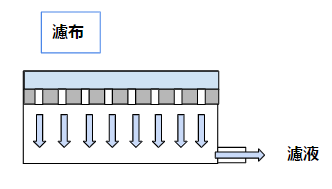

濾布は図面では分かりにくいですが、濾板がついています。

濾板は濾布を抑える機能と、濾液を下部に排出する機能があります。

濾板にある程度のサイズの穴を多数開けておき、濾布の濾過抵抗よりは小さな抵抗となるような穴から濾液が下部に排出されます。

撹拌

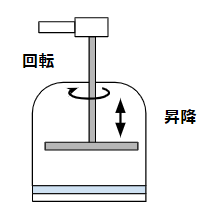

撹拌翼の構造を解説します。

撹拌翼は濾過残渣である濾液を均一に作り上げる効果があります。

撹拌翼は翼を回転させる機能と、昇降させる機能があります。

翼を回転させて濾床を均一に仕上げます。

スイーツのケーキにクリームを塗る時をイメージすると良いでしょう。

昇降は濾床の量に変動して、撹拌の高さを変えるために必要です。

回転と昇降は別々の機構で動かします。

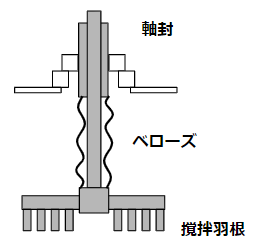

撹拌軸にはベローズなどの伸縮接手を使います。

粉体を撹拌軸内に混入させずに、撹拌軸を昇降させるために必須です。

ベローズは故障の原因として頻繁に取りあげられます。

撹拌羽根はこの図のように、多くの手が下に伸びた格好をすることが多いです。

撹拌羽根はケーキと直接接触する部分で、摩耗しやすい部品です。

軸封は撹拌翼である以上は必須の部品です。

一般にはメカニカルシールを使います。

グランドシールだとグランド粉が濾過残渣にまぎれます。

それでも許容される場合ならグランドシールでも良いでしょう。

濾過残渣が製品となる場合や、廃棄物でも影響がある場合には、メカニカルシールにしましょう。

とくに、ダブルメカニカルシールが一般的です。

駆動源は油圧と電動機の2種類があります。

排出

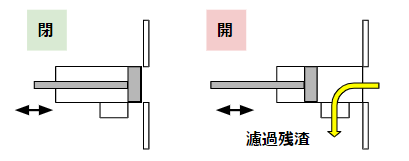

排出機構について解説します。

排出は胴板に付けた弁の開閉を利用する場合が多いです。

油圧シリンダを使って弁を開閉させます。

撹拌軸をケーキ内まで降ろした状態で回すと、濾過残渣が遠心力で外に向かって移動していきます。

弁を開けると、そこから濾過残渣が排出されます。

油圧を使うのは、加圧状態でも弁が開かないようにするため。

弁を開けたときにはシール面に粉が付着するので、必ず清掃しましょう。

加圧状態でシールが保てずに漏れてくる可能性があります。

考え方はナウター乾燥機の排出口と同じです。

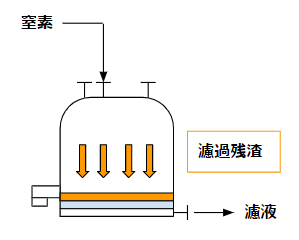

昇降

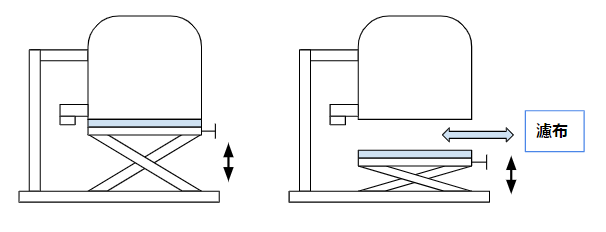

最後に缶体の昇降機構です。

これは加圧濾過機に必須です。

というのも、濾布を加圧濾過機にセットするためには、加圧濾過機を解体しないといけません。

その機能のために缶体下部だけを分割して昇降できるようにします。

この昇降機構も油圧を使うことが一般的です。

単純な昇降だけでなく、傾けるタイプもあります。

これは手動搔き出しをしやすくするためですね。

その他

その他オプション的な部分をさっと整理しましょう。

材質は炭素鋼、ステンレス、グラスライニング、フッ素樹脂ライニング、高級金属などいろいろ

乾燥目的でジャケットを付けることも可能

濾過残渣排出は下部から可能なタイプもあり

缶体の上部と下部を油圧で止めることも可能

撹拌の排出を容易にするために、窒素やエアーを吹き込むことも可能

一般的な動機器に比べて数が少ないので、個別設計が比較的しやすい機会です。

こんなことはできないか?とメーカーと相談するとアイデアが出てくる場合も多いでしょう。

用途

加圧濾過機の用途について解説します。

異物除去

濾過で異物を除去する目的です。

濾過機として最初に思い浮かべる方法でしょう。

プロセス反応で発生した固形分は不要物で、液体分だけを次工程に持ち込みたい

こういうニーズは多いです。

少量であれば、ストレーナやカートリッジフィルターの出番。

加圧濾過機をフィルターの大型版という位置付けで使います。

この場合は撹拌翼を付けないことが多いです。

溶媒切替

溶媒切替のために加圧濾過機を使う場合があります。

ちょっとレアなケースです。

溶媒A + 固形分 → 溶媒B + 固形分

こういうことをする場合、溶媒Aを濾液として排出して、固形分を取り出します。

撹拌槽に溶媒Bを張っておき、取り出した固形分を投入します。

製品濾過

製品濾過として加圧濾過機を使います。

この場合は、乾燥の機能も持たせた方が良いでしょう。

加圧濾過機でウェットケーキにして、別の乾燥機でドライケーキにするという工程もありえますが、もったいないですね。

参考

関連記事

最後に

加圧濾過機の構造で選定で注意したいことをまとめました。

加圧濾過機は部品がいくつもあり複雑です。

給液・撹拌翼・濾板・排出口などオプションが多数あります。

異物除去・溶媒切替・製品濾過など使い道も多数あります。

構造を適切に把握して、選定できるようになりたいですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。) *いただいたコメント全て拝見し、真剣に回答させていただきます。