化学プラントでは、液体やガスの「漏れ」を防ぐことが最も重要な課題のひとつです。

特に、ポンプや攪拌機などの回転機器では、回転軸を通じて流体が外へ漏れ出すリスクがあります。その漏れを防ぐために使われるのが「シール(seal)」です。

この記事では、シールの基本構造と種類、選定時に押さえておくべきポイントを、初心者にもわかりやすく解説します。

シールを制する者は、化学機械を制する

この記事は、シールシリーズの一部です。

化学プラントで使われる迷路シール(ラビリンスシール)とは?仕組み・メリット・注意点をわかりやすく解説

バルブの漏れ対策|グランドパッキンの基本と選び方・メンテナンスポイント

グランドパッキン(グランドシール)とは?仕組み・目的・使い方をわかりやすく解説

初心者向けにわかる!化学プラントのメカニカルシール基礎ガイド

メカニカルシールのフラッシングプラン典型3選|API

ポンプのメカニカルシールが漏れる原因と取れる対策

迷ったらこれ:化学プラントでダブルメカニカルシールを選ぶべき理由

バルブの種類で変わるシール性|ボール・バタフライ・ゲートの違いを解説

Oリングとベローズのシール性能の違い|化学プラント

なぜ大口径は漏れる?化学プラントでシールが難しい理由と設計のコツ

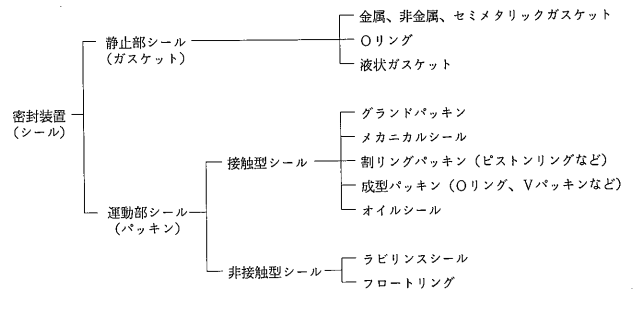

機械装置の密閉装置の体系

機械装置の密閉装置の体系について紹介します。密閉装置っていうと違和感がある人も良いでしょう。いわゆる「シール」です。

「シール」としてガスケットとパッキンの2分類がありますが、明確に使い分けていない人もいます。機械エンジニアとしては是非とも正しく理解しておきたいところ。

ガスケットは静止部シール

ガスケットは静止部シールのことを指します。代表例は配管フランジ部に使うガスケット。配管フランジ部は運動しないので、静止型に分類されます。

たまに、配管フランジのガスケットのことをパッキンという人はいます。特に製造部の現場運転員レベルでは。「本日の作業はステンレス配管のパッキン交換」などという謎の用語が朝礼で飛び出たりします。機械部品の密閉装置としては静止型と運動型に分かれて、静止型の1つにガスケットがあるという定義です。

機械装置としては運動部のシールに着目がいきます。ガスケットは配管用シールとして機械装置のシールとは分けて考えるエンジニアが多いです。静止型にはガスケットの他にOリングの一部も含まれます。Oリングは静止型・運動型の2種類で使い分けをするのでマルチ的な使い方が可能です。

パッキンは運動部シール

パッキンは運動部シールのことです。現場レベルではパッキンはグランドパッキンのことを指しますよね。それは間違っていませんが、パッキンにはグランドパッキン以外も存在します。

それがVパッキンなどですね。私もOリング・オイルシールと合わせて、種類は違うものの用途としては似た扱いをしています。グランドパッキンと同列の扱いでメカニカルシールも運動部シールの1つ。さらに細かい話では、ラビリンスやフロートリングも運動部シールの1つです。

運動型シールは接触型と非接触型と分類されます。上の表ではメカニカルシールは接触型に分類していますが、厳密には非接触型のはずです。シール部は接触しておらず液体でシールしていますからね^^

パッキン

機械装置のパッキンの原理について説明します。ここで対象としてるのはオイルシール・Vパッキン・Oリングです。シールの材質は基本的にゴムが多いです。

ゴム系の材質がシール材に使えるのは、「変形しやすい」という性質があるからです。化学プラントで使用するオイルシール・Vパッキン・Oリングいずれもこの性質を利用しています。

オイルシール

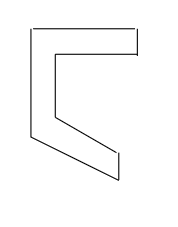

オイルシールは一般的に以下のような形状をしています。

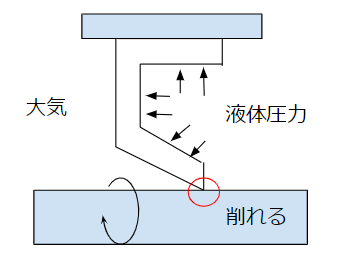

この形状が実は非常に意味があります。オイルシールは圧力を受けて変形することが前提です。以下のようなイメージです。

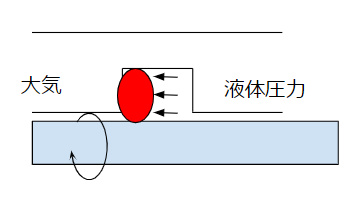

オイルシールをアルファベットのCの字の形とみましょう。視力検査と同じですね。「Cの隙間がある部分」に液体の圧力を受けるようにオイルシールを配置します。

オイルシールに液体の圧力を受けると、オイルシールは変形をします。オイルシールが広がる方向に変形して、軸と接触することでシールします。

ここでオイルシールは回転部と接触し続けるので、徐々に削れていきます。端面は徐々に削れて短くなっていきますが、液体の圧力を受けているオイルシールは変形をし続けます。端面が一定量短くなるまではシールが機能しますが、限界を越えると機能しなくなります。

相当物理的なアナログな原理だと思いませんか。オイルシールの寿命はこの端面の長さ・太さが大きな影響を与えます。

当然ながら、回転数や圧力の影響も受け、プロセス液や雰囲気の影響も受けます。

なお、オイルシールなので対象はオイルだけと思いきや、範囲を広げて液体全般・気体などプロセス内部のシールにも使います。

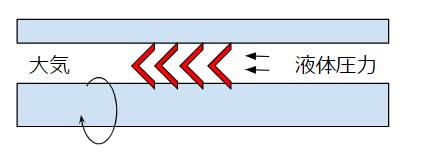

Vパッキン

Vパッキンは以下のような形状をしています。

これは非常に分かりやすいでしょう。オイルシールと同じ発想ですね。

Vパッキンはオイルシールと同じように取付向きがあります。液体の圧力を受けてVパッキンは変形してシールします。Vパッキンは1つだけをセットすることは少なく、数段を直列にセットします。

ここで、Vパッキンがシールするのは数段のうちの1段のみです。他のVパッキンは遊んだ状態になります。直感的には液体を直接受ける部分が圧力が高くて変形しやすく、シールするのもこの部分だと思うでしょう。

実際には良く分かっていません。運動している軸に取りつけた複数Vパッキンがどう変形するか計算するのは難しいですし、需要も低いでしょう。さらにVパッキンの製作精度・軸の製作精度・取付精度などの影響もあります。

複数のVパッキンのどこかでシールして、削れていくと別のVパッキンがシール機能を果たす。こんなイメージで結構です。オイルシールを数段重ねた時も同じ発想です。グランドパッキンも同じ発想です。

Oリング

Oリングもオイルシールと発想は同じです。

Oリングはケーシングの溝にセットされます。液体の圧力を受けたOリングは溝に対して押しつぶされるように変形します。これも極めてアナログな原理。液体の圧力が強すぎると、Oリングが変形し過ぎて溝からはみ出そうとします。この場合はOリングが千切れます。

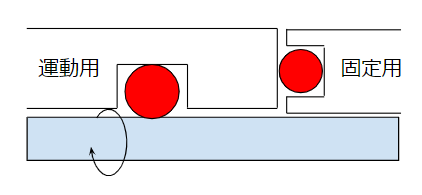

軸の回転速度が高い場合は、オイルシールと同じように削れる速度が速くなります。オイルシールと違うのは、取付向きが違うという点でしょう。一方で、Oリングは運動用と固定用で使い分けがあります。

運動用とは軸と接触する部分、固定用は軸と接触しない部分と考えて良いです。

Vパッキン・Oリングの特性比較

VパッキンとOリングの比較を行います。結論として比較の結果を以下に示します。

| 項目 | Oリング | Vパッキン |

| 装着の方向 | ある | ない |

| 必要な空間 | 小さい | 大きい |

| 仕上げ面 | 高精度 | 精度は低い |

| 装着難易度 | かんたん | 難しい |

| 調整 | 不要 | 要 |

| 必要個数 | 1個 | 数個 |

| 寿命 | 短い | 長い |

方向性

Oリングは装着時に方向性がありませんが、Vパッキンは方向性があります。Vパッキンは圧力を受けて変形させることでシールするからですね。

必要な空間

シール部品をはめ込むための空間は、Oリングの方が小さいです。個数が小さいこととも関係しますが、Oリングはそもそも構造がシンプルなので、小さくまとまった形をしています。

はめ込むための空間が小さいということは、設備を小さくできるということ。このメリットは大きいですね。

仕上げ面

シール部品を装着する面の仕上げはOリングはそれなりの精度が必要です。きつすぎ・緩すぎのいずれでもOリングは適切に作用しません。

Vパッキンは精度が低くてもOKですが、これはVパッキンが削れながらシールするからですね。どうせ削れる面の精度を上げたってあまり変わらない、という発想。

装着の難しさ

シール部品の装着はVパッキンの方がやや難しいです。装着数が多い傾向にあるからですね。

調整

シール部品の装着時にVパッキンは調整が必要です。適正な位置にセットしないと、正しくシールできません。

必要数

シール部品の数はVパッキンの方が多いです。Oリングだと1個で十分ですが、Vパッキンだと数個以上になります。

寿命

寿命はVパッキンの方が長いです。シール数量が多いですからね。

Vパッキンは特殊用途

Vパッキンは特殊用途であることが分かるでしょう。サイズを犠牲にしても寿命を長くしたい。

この要求が高い時にOリングでは対応できないとなれば、Vパッキンを考えるという発想です。バッチ系化学プラントではほとんどがOリングで対応可能です。

材質

OリングとVパッキンの材質はほぼ共通しています。使用場所によって使い分けを行います。

| 部位 | 材質 |

| プロセス液 | FKM,PTFE |

| プロセス液以外 | NBR,BR,CR |

化学プラントの機械エンジニアならプロセス液に対する材質は要チェックです。プロセス液以外に使うNBRなど汎用的な材料はノーケアで大丈夫です。化学装置以外にも汎用的な機械装置で大量に使われています。

一般のシールメーカーは化学プラントならFKMと盲目的に信じ込みます。特にバッチ系化学プラントではFKMでは耐えれない薬液を使うので要注意。FFKM(パーフロロゴム)が次の候補になりますが高いです。そのためPFA被覆のFKMを使うことが多いでしょう。

ゴム以外のシール

機械装置のシールとしてOリングやガスケットなどのゴムを使わない場合を紹介します。機械装置の中にはゴムを使わない場合・使えない場合があります。その例を紹介します。

メカニカルシール

メカニカルシールは摺動面にゴム系を使っていません。摺動面は回転環と固定環が向き合う場所です。接触しそうになっていますが、接触していません。液膜で遮断されています。

1次シールと呼んでいる摺動面はゴムを使わず、2次シールと呼ぶ軸やケーシングとのシールにはOリングなどを使います。気が付きにくいですが、ゴムを使わないという点でメカニカルシールが区分されます。

ブロアー・ファン

ブロアーやファンにはシールを使わない場合があります。というよりこのブロアーやファンには軸封を使わない場合もあります。お手製感が強いブロアーやファンならでは。

ブロアーやファンは空気を押し込むケースが多いので、軸封が無くても良いと考えるケースではシールを使いません。漏れが嫌な場合はグランドパッキンを使います。

漏らして良い場合は、漏れの量を少なくするラビリンスシールを使います。ラビリンスシールとは格好いい響きですが、軸封部に流体の抵抗を付けるだけの簡単な装置です。圧損を持たせることで漏れ量を極小化します。

ラビリンスシール自体は覚える必要がありませんが、流体の抵抗を付けることでシールするというアナログな方法は応用が効きます。

油圧配管

油圧配管にはガスケットを使わない場合があります。油圧配管は10MPa以上の高圧設備です。ゴム系のガスケットでは当然ながら破れます。

高圧のガスケットなら金属ガスケットや渦巻ガスケットの出番です。油圧配管の場合は、ガスケットが削れて異物になることを恐れるため、ガスケットそのものを使わない場合があります。

この場合はシールってどうするでしょうか?フランジ面の機械加工精度を極端にあげて、平たんにします。メカニカルシールの摺動面も同じ発想で面精度が極めて高いです。発想は全く同じですね。

参考

最後に

・シールは「流体の漏れを防ぐ」ための最重要部品。

・種類にはパッキンシール、メカニカルシール、リップシールなどがある。

・化学プラントでは、流体の性質や圧力条件に応じてメカシールを選ぶのが一般的。

・適切な選定とメンテナンスが、漏れ事故防止と装置寿命の延長につながる。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント