化学プラントでグランドパッキン(gland packing)を使う場所について解説します。

グランドシールはシール系で最も古い技術で、今も当然使っています。

ところが機械系エンジニアはメカニカルシールの代替としてのグランドシールという認識が強くて、存在そのものを認識していない場合が多々あります。

グランドシールの原理も良く分からず何となく使ってしまいますが、ちゃんと考えて使わないと思わる失敗をするでしょう。

シールの基本とも言えるグランドシールなので、基本事項は理解しておきましょう。

グランドは古典的で幅広い場所に使われるシールです。

グランドパッキン(gland packing)とは

そもそもグランドシールって見たことあるでしょうか?

実物を見る機会すら少なくなっていますね。

グランドパッキンという方が適切でしょう。

繊維を編んで紐状にした物体を丸めてリング状にします。

1つのリングを4段重ねてシールとして使います。

グランドシール+ランタンリング

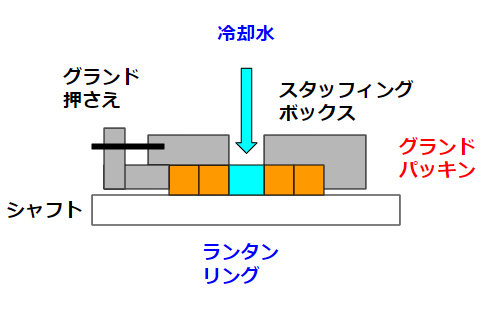

よくあるタイプのグランドシールは、グランドパッキンを4段くらい直列に繋ぎます。

グランドパッキンをスタッフィングボックスにセットして、グランド押さえて圧力を加えて押さえます。

これで強制的にシール部を作ります。

シャフトが高速回転するとグランドパッキンは摩擦熱を持ちます。

プロセス液である危険物が引火爆発する恐れがあるので、冷却するために外部から冷却水を引き込みます。

スタッフィングボックスに穴をあけておき、グランドパッキンにも通り道を作ります。

この通り道となる部品をランタンリングと言います。

上の図はグランドパッキン2段+ランタンリング+グランドパッキン2段という構成です。

グランドパッキンが2段なのか3段なのかは機器によって変わります。

グランドパッキン3段+ランタンリング+グランドパッキン2段 (追記)

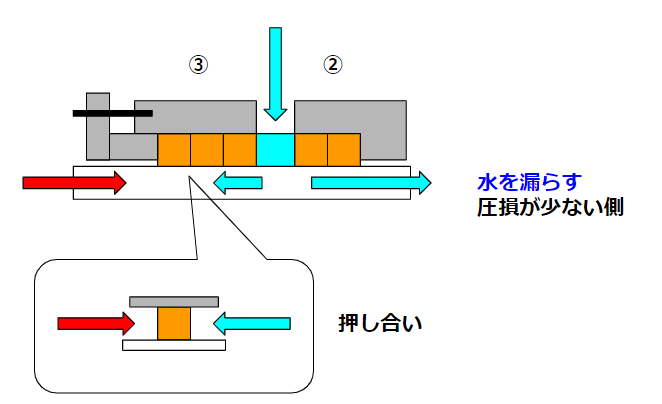

グランドパッキン3段+ランタンリング+グランドパッキン2段のケースを考えましょう。

よくある例ですが、しっかり考えられた構造です。

グランドパッキン3段はプロセス側で、グランドパッキン2段は大気側です。

グランドシールでは水を漏らしながら使う、と言われるのはこの辺りに理由があります。

グランドシールはグランドパッキン複数段のどこかの部分でシールされています。

段という概念自体が変ですが、3段のうちのどこか1段のある部分でシールされていると考えるのが良いでしょう。

この部分で、プロセス液の圧力とシール冷却水の圧力を受けて変形したグランドパッキンが、シールしています。

グランドパッキンは摺動熱を受けると、変形したり摩耗したりします。

これを抑えるためにも冷却水は必要になります。

グランドパッキン全段に液が流れていることが望ましいですが、ランタンリングから冷却水を入れていると、どこまで冷却水が流れているか見ることはできません。

そこで、グランドパッキン2段の大気側から水が流れていることをもって、全段に水もしくはプロセス液が流れていると考えます。

大気側の2段のグランドパッキンがないと、大気側の圧力損失がほぼなくて冷却水がプロセス側に流れなくなります。

プロセス側を3段・大気側を2段としているのも、逆のプロセス側2段・大気側3段だと冷却水が圧力損失的にプロセス側に冷却水が流れる可能性が高いです。

この辺りを考慮して、プロセス側を3段・大気側を2段とすると分かりやすいです。

もしかしたら、以下のようなケースはあります。

- プロセス側の3段のグランドが利かなくなって、大気側の2段でシールされている

- プロセス側の3段のグランドが利かなくなって、プロセス側に冷却水が混入している

1は大気に漏れている冷却水に着色したりして判別できる可能性があります。

2は大気側のグランドパッキンに水が行かなくなった段階で摩耗が進み、グランドパッキン全段が効果を失って、結果的に大気側に冷却水が漏洩します。

ランタンリングなし

グランドシールはランタンリングを付けない、もしくは注水をしないタイプも存在します。

例えば粉体シール関係は基本的に注水による冷却をしません。

粉体設備は回転数が一般に遅く、グランドパッキンの摩擦熱が高くないという側面もあります。

ランタンリングを使った閉塞防止

ランタンリングは冷却水を想定することが多いですが、実は別の使い方があります。

それが粉体閉塞防止です。

グランドパッキン部はいわゆる「溜まり部」となりがちです。

粉体ならそういう溜まり部に溜まってしまう可能性があります。

それを防ぐためには窒素シールが有効。

ランタンリングから窒素を流すことで、溜まり部に気体の流れを作って粉体が入り込まないようにします。

窒素シールを使うかどうかはプロセスの安全性・設備の特性・作業安全性など多くの要素を考えないといけません。

材質

グランドの材質はいろいろあります。

化学プラントで使うグランドだけでも以下の材質があります。

- 黒鉛

- アラミド繊維

- PTFE

ここでピンときたあなたはガスケットマニアです。

そうです。これらの材質はノンアスベストのジョイントシートガスケットそのもの。

ガスケットもパッキンもシールという意味では同じだから、当たり前と言えば当たり前。

グランドは存在価値が高くないので、言われるまで気が付きにくいですよね。

複数段にする理由

グランドを複数段重ねるのはちゃんと理由があります。

グランドシールの複数段のうち実際にシールが効くのは1段だけ

4段でくみ上げたパッキンで、1段目のシールが効いていて使っているうちに寿命が来たとしましょう。

この時は2段目~4段目のどこか1段が次のシールとして機能します。

繰り返していって4つのシールすべてが駄目になれば寿命です。

この発想はVパッキンやオイルシールと同じ発想です。

Vパッキンもオイルシールもグランドシールと同じパッキンという動機器向けのシールだから、当たり前と言えば当たり前。

グランドパッキン(gland packing)を使う場所

グランドパッキンを化学プラントで使う場所について解説します。

ポンプの軸封

グランドシールはポンプの軸封に使います。

現在でも、水系のポンプにはグランドシールが使われている場合はあるでしょう。

ドライフロアには全く向かないので注意が必要です。

グランドシールは冷却水が漏れているのが普通。

漏れていない方が異常です。

水を漏らすということは、ポンプ周りが水浸しになります。

歩いている時に転倒する恐れもありますし、異物の原因ともなれば、藻などの発生原因ともなります。

水を漏らしても良いことはほとんどありません。

撹拌槽の軸封

撹拌槽の撹拌軸にグランドシールは使います。

一般的な撹拌槽ならドライシールやメカニカルシールを使いますが、漏れなどどうでもいい撹拌槽ならグランドシールを使うこともあるでしょう。

グランドシールの方が安価なので、積極的に使うケースもあるかもしれませんね。

撹拌槽はポンプに比べれば回転数が小さいので摺動熱が少なく、冷却水を使わなくても使えるケースがあるので、グランドシールを使いやすい環境にあると言えるでしょう。

ファンの軸封

ファンの軸封にグランドシールを使う場合があります。

ポンプよりはファンの方がグランドシールを使いやすい環境にあります。

ドライフロアーを気にしますからね。

冷却水を使わないで良いファンの方が、グランドシールを使いやすい環境にあるでしょう。

ファンでグランドシールを使うとグランドは摩耗してシールの機能は失われますが、開口部が狭いので漏れ量が少ない状態を維持できます。

でも、同じ漏れを許容するならラビリンスシールの方が無難ですけどね・・・。

バルブのシール

気が付かないかも知れませんが、バルブ類のシールにグランドは使います。

バルブの弁棒も回転機のシャフトと同じ可動部です。

人が動かすか機械が動かすかだけの違い。

シール機構は必要です。

手動バルブならシールは最も安価なグランドを使うでしょう。

回転機器ならグランド以外の手段も考えられますが、バルブはグランド一択と考えて良いです。

グランドパッキン(gland packing)を避ける理由

化学プラントでグランドパッキンを避ける理由を紹介します。

代替候補であるメカニカルシールとの比較をします。

冷却水が必要

グランドシールは冷却水が必要です。

グランドはシャフトとケーシングのシールをするために、編み物で強引に蓋をする発想です。

シャフトとグランドシールの間には常に摩擦が発生します。

シール水が無いと、グランドは一瞬で熱を持ち劣化します(焦げたり、破損したり・・・)

シール水はランタンリングから注水して、プロセス側・大気側の両方に液が流れるようにします。

プロセス液による冷却では、グランドシールの1段目しか効果が無いからです。

グランドシールは4~5弾で構成して、多段によるシール効果を期待しても、

シール水がないとグランドシールの設計思想が一破綻します。

冷却水が必要なグランドシールに対して、メカニカルシールでは冷却水を無くせる可能性があります。

セルフフラッシングで対応できる可能性があるからですね。

冷却水が必要な分。変動費(水処理・動力)などが大きなデメリットになります。

メカより漏れる

グランドシールはメカニカルシールよりも漏れます。

ドライフロアーに反してTPMの思想から外れることになるでしょう。

グランドはできるだけ避ける最大の理由ですね。

損失が大きい

グランドシールはメカニカルシールより損失が大きいです。

動力損失が大きいことは、渦巻ポンプではデメリット以外の何物でもありません。

そもそも渦巻ポンプを使うのは、以下の理由があるからです。

- ポンプ効率が高い

- 大流量でも送液可能

このうち、ポンプ効率を最適化するならメカニカルシールの方が有利です。

大容量のポンプはシールレスポンプでは使えないために、渦巻ポンプを使います。

プロセス液とは違ってユーティリティ液をターゲットにすることが多く、24時間365日使うことを考えています。

ここでは、少しの損失ですらデメリットになります。

参考

グランドシールは安価なので、安定的に使うためにも予備を持っておきましょう。

関連記事

最後に

化学プラントでグランドシールを使う場所やその意味を解説しました。

グランドシールの材質や機能を紹介した後、化学プラントで使う場所として回転機やバルブの例を紹介しました。

グランドシールを避ける理由として、冷却水・ドライフロアー・動力損失に関してまとめています。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。