バッチ系化学プラントの設備内のあらゆるところで見られる高分子材料。

その特徴は、機電系エンジニアなら絶対に理解しておかなくてはいけません。

種類が多く使い分けが大変ですが、使い分けができるようになっておかないと判断を間違える可能性も。

逆にちゃんと判断ができると「この人はできる!」と思われるでしょう。

現場で使いこなせる範囲での知識をまとめていますので、製造課からの信頼が得られるように頑張りましょう。

高分子材料の性質

化学プラントで使用する高分子材料の一般的な性質をまとめました。

分子量が高い

高分子とは言葉どおり高い分子量の化合物のこと。

分子量が1,000~100,000。もっと大きいものもあります。

分子量が大きいのが高分子の特徴と言われますが、他の一般的な物質はどれくらいでしょうか。

例えば、金属・酸・アルカリなどの基本的な化学物質の分子量は100程度です。

機電系としては分子量が違うという事実だけは知っておいた方が良いでしょう。

ここから化学の話を深く追求するよりは実務上もっと大事なことがいっぱいありますので、先にそちらを理解しておきましょう。

プラスチックとエラストマー

高分子は大きく2つに分けることができ、それぞれプラスチックとエラストマーといいます。

プラスチックは一般的に知れ渡っている表現ですね。

プラスチックは樹脂とも言います。

エラストマーは誤解を恐れずに言うとゴムと言います。

ゴムはエラストマーの一種なので、ゴムのようなものです。

樹脂とゴムはどちらも高分子材料というカテゴリーに属します。仲間です。

ちょっと意外ですか?

熱硬化性樹脂と熱可塑性樹脂

プラスチックつまり樹脂も大きく2つに分けることができ、それぞれ熱硬化性と熱可塑性といいます。

硬化は言葉通り硬い、可塑は変形できる、という意味です。

熱硬化性はガチガチ・硬い・脆いというイメージです。

熱可塑性はウネウネ・しなやかというイメージです。

樹脂1つとっても、色々な性質がありますので、熱硬化性と熱可塑性に綺麗に分離できるわけではありません。

単に、熱硬化性と熱可塑性という性質があることを知っているだけで十分です。

ゴムとエラストマー

エラストマーはゴムとエラストマーに分けることが、一応可能です。

ここでいうゴムは、どちらかというとガムの方が適切。

ガムは化学プラント向けの設備にはほとんど使いません。エラストマーが主役です。

エラストマーには設備のシール材などに数多く使われています。

その意味でゴムとエラストマーという分類は、機電系エンジニアにとっては重要ではなく、エラストマーという1種類で把握しておけば良いでしょう。

メリット

高分子材料のメリットをまとめました。

強烈なメリットが勢ぞろいです。さすが高分子。

耐食性が高い

高分子材料の最大のメリットは耐食性。

金属材料で耐食性のある材料を探すのは意外と困難です。

金属材料の場合はSUS316Lで駄目であるなら、ニッケル基合金や二相ステンレスなどの高価な材質を選定せざるを得ません。

高分子材料では、安い値段で酸・アルカリに対して非常に高い耐食性を持たせることができます。

弾塑性がある

高分子材料は弾塑性があります。

弾塑性とは力を加えると変形して力を放すと元の形に戻る性質と考えて良いです。

これがシール材料として絶大な効果を発揮します。

変形しやすいからシールに使えるという考え方です。

化学プラントの機械設備のシール材のあらゆる場所に高分子材料が使われています。

例えば、Oリングは絶対に高分子材料。

ガスケットもPTFEが含まれていれば高分子材料。

シール材を仮に金属材料で作ろうとすると、製作や組付に対して異常に高い精度が要求されます。当然コストに響きます。

高分子材料はそれを安価な費用で解決してくれます。

軽い

高分子材料は軽いです。

自動車などの材料に省エネ目的で樹脂を使う場合は軽量化を狙っています。

化学プラントで軽量化をすることメリットは工事コストの低下や作業性の効率化を狙っています。

重量物を人が運搬するのは、単純にコストが上がり時間が掛かります。

デメリット

高分子材料のデメリットを紹介します。

メリットもあればデメリットもあるもの。

有機溶媒に弱いものがある

高分子材料が有機溶媒に弱いという弱点は必ず理解しておいてください。

高分子自体が有機化合物なので同じ有機化合物と相性が良くて、設備上は問題になる場合があります。

フッ素樹脂系が有機溶媒に強いので、高分子は一般に有機溶媒に強いと思い込みがちです。

ここは注意したいところ。

膨潤する

膨潤とは薬液が高分子材料に侵入して起こる現象です。

膨潤は、高分子材料に浸透した薬液が高分子材料と相互作用により結合するものと考えて良いです。

- 高分子材料の中に異物が紛れ込み、高分子材料感に働く分子間力が弱くなる。

- 材料が膨らみ・軟化。

- 高分子材料に紛れ込んだ異物としての溶媒が蒸発。

- 蒸発により急膨張した溶媒が高分子材料を破壊。

こんな劣化パターンを起こします。

浸透する

浸透も、膨潤と同じく薬液が高分子材料に侵入して起こる現象です。

高分子材料は金属材料に比べて密度が低く、高分子の隙間を水のような小さな分子は通り抜けることが可能です。

液体として漏れるのではなく、気体として漏れるので目立ちにくいです。

ガスケットからの漏れはたいていがこのパターン。

実はメカニカルシールも同じ発想。

機械設備に対して漏れのリスクを抑えようとすると、高分子材料は極力少なくしたいが他にいい材料がないために使わざるを得ないというのが実情です。

割れやすい

高分子材料は割れやすいです。

過剰な力でボルトを締め付けると割れる高分子材料は存在します。

もちろん延性・靭性が高いものも存在しますが、例外として捉える方が良いです。

とくに高分子材料は、熱・光・空気中の酸素により劣化します。

自然界に放置していた樹脂が、手で簡単に割れたりする現象はよく見たことがあるでしょう。

塩ビのパイプ何て施工したときは凄く硬いのに、古くなったものは人が乗ったら割れますよね。

光による劣化を緩和するために、遮光塗料を塗る場合もありますが寿命が少し伸びるというだけのもの。過信は禁物ですね。

機械的性質

高分子材料の機械的性質も確認しておきましょう。

比重は0.8~2

高分子材料の比重は結構幅があります。

| 水より軽い | PE・PP・エラストマー |

| 水より重い | PVC、フッ素樹脂、フッ素ゴム |

機械エンジニアが高分子材料の比重を気にする場面はあまり多くはありません。

設備重量の計算に使用する程度でしょう。

引張強さは鉄の0.01~0.5倍

高分子材料の強度は鉄に比べて低いです。

感覚的に金属より強いとは誰も思いませんよね。

強度を示す代表指標の引張強さは、鉄の0.01~0.5倍です。

ほとんどの引張強度は、鉄の0.1倍以下です。FRPのみは強度が強く鉄の0.5倍程度というものがあります。

高分子材料で高圧の設備を作ることが難しいのは、引張強さが弱いからです。

同じ強度を保とうとしたときに、高分子材料は鉄よりも板厚を上げないといけません。

使用温度は60~100℃

高分子材料は熱に弱いです。

高分子材料の機械的性質として最も重要なパラメータ。

連続運転温度や耐熱温度とは違うので注意!

例えば、有名な例としてPTFEがあります。

PTFEは耐熱温度は260℃です。極めて有名な話です。

では260℃まで使えるか?というと違います。

PTFEには変形温度という概念があり、使用圧力の関数になっています。

例えば、0.45MPa下では121℃以上で変形、1.81MPa下では55℃以上で変形します。

ガスケットなどの締付圧力が加わっている場所、ポンプなどの運転圧力が加わっている場所では、それぞれ使用温度の余裕を持たないといけません。

他の高分子材料も同じように考えた方が良いでしょう。

メーカーのカタログに頼らずに、自社で自衛するべきです。

高分子材料の一般的な使い分け

多種多様な高分子材料の化学プラントでの使い分けを簡単に紹介します。

以下の材料の一般的な使い分けをします。

- PVC ポリ塩化ビニル

- PE ポリエチレン

- PP ポリプロピレン

- PTFE

- PFA

- PVDF

- FEP

- ETFE

どれも非常によく使います。

装置にはPTFE,PFA,PVDF,ETFE,FRP

装置にはPTFE,ETFEが良く使われます。

PFA,PVDFはその派生ケースとして使用します。

いずれも無垢ではなくライニングとして使います。

樹脂の低強度・高耐食と鉄の高強度・低耐食の良いとこ取りをするのがライニングです。

FRPのタンクも良く使います。

これも種類がいくつかありますが・・・

- ビニルエステル系

- 不飽和ポリエステル系

- エポキシ

- フラン

良く使うのは、ビニルエステル系樹脂か不飽和ポリエステル樹脂です。

配管にはPVC,PP,PTFE,ETFE

配管にはPVC,PP,PFA,ETFEが使われます。

- PVCやPPは無垢で使い、圧力のかからない場所

- PFAやETFEはライニングで使い、圧力のかかる場所

家庭でも排水配管などで使われるPVC配管は、化学プラントでも排水配管に使えます。

家庭でよく見るPVC配管は気が付いたら壊れていることが多いです。

だからこそ、化学プラントでも漏れても問題が無い箇所として排水配管に使います。

排水配管が漏れても、最悪ケースで危険物製造所外に拡散しなければOK。

危険物製造所外に液が漏れないようにする排水溝は完備しています。

シール材

エラストマーはシール材として使用します。

- NR 天然ゴム

- CR クロロプレンゴム

- NBR ニトリルゴム

- EPDM エチレンプロプレンゴム

- FKM

- FFKM

FKMが耐食材の基本

耐食性が求められる重要箇所にはFKMが基本です。

オイルシール・Oリングに幅広く使われており、

化学設備のプロセスと接触するシール材はほぼFKMを使っています。

化学プラントを知らないメーカーなら、何の気なしにFKMを選定してきます。

「どのお客さんもFKMを使っていますよ」

こんな感じで提案してくるメーカーも居ます。

でも、注意が必要!

ケトン系の溶媒を使う系では、その周囲の設備はFKMは全滅します。

この場合、以下の対応が必要です。

- 標準的なOリングはFFKMにランクアップさせる

- 規格外のOリングはFEP被覆バイトンを使う

- オイルシールなど可能なものはPTFEを使う

FKMでも耐えない場合にはFFKMですが高価です。

FEP被覆バイトンはやや安いですが、シール性がちょっと下がり、浸透します。不安が出ます。

FKMではダメだからFFKMを!って思って規模の小さなメーカーにお願いしても、FFKMを調達できない可能性もあります。

高耐食性の設備には、Oリングでしか使えない部分なら仕方ありませんが、できればOリングではなくてガスケットで対応しくなります。

EPDMはFKMより1ランク下

FKMよりもグレードを落とすとEPDMになります。

FKMほどではないが、何となく耐食性を担保したい場合にはEPDMになります。

EPDMは低温でも使えるので、ブライン系などの低温用のシールにはNBRではなくEPDMを使うと良いでしょう。

ポンプでは特に注意したいところ。

運転条件で密度や粘度をポンプメーカーに提示しますが、それだけではなく温度の提示が大事です。

普通は温度や粘度の提示は温度情報を付与しますが、省略しても問題ないだろうと安易に考えるユーザー側の機械エンジニアは存在します。

0℃以下の場合は、NBRでは不安要素があるのでEPDMを使う

という可能性が頭の中にあれば、温度情報もメーカーに提示しようと思うでしょう。

汎用シールはNBR

潤滑油など汎用的なシールはNBR

天然ゴムやクロロプレンゴムを使うケースもあると思います。

オイルシール・Oリング系に幅広く使っています。

潤滑油やグリースのシール材だけでなく、粉体のシール材やバルブのシール材にも使っています。

機器やバルブの図面を眺めてみると、シール材にNBRと記載していることが一般的です。

高分子材料の各論

高分子材料のそれぞれの性質を見ていきましょう。

PTFE

PTFEは四フッ化エチレン樹脂(ポリテトラフルオロエチレンpolytetrafluoroethylene)のことです。

ポリエチレン樹脂の炭素原子がフッ素原子に置き換わったものです。

- 耐食性が高い

- 耐熱性・耐寒性が高い

- 屈曲性が高い

- 自己潤滑性が高い

- 電気を通さない

- ガスを透過させる

これらの特徴の中でも、「耐食性が高い」という最大のメリットを化学プラントではふんだんに活用します。

シール材

PTFEは化学設備のほぼあらゆるシール材に使います。

極めて汎用性が高いです。

この特徴は膨大な量を取り扱う化学設備では非常に頼もしいです。

PTFE系のシール材としては以下のようなものがあります。

- PTFE無垢のガスケット

- PTFE包みのガスケット

- PTFEのオイルシール

- PTFEのシールテープ

- PTFEのOリング

シールと名の付く場所には基本的にどこでもPTFEが使えます。

150℃が限界

PTFEは260℃まで耐えることが可能ですが、

バッチ系化学プラントでは150℃程度までと考えた方が良いでしょう。

これは使用条件にも依存しますが、170℃くらいまで上がると何かしらトラブルが起きます。

耐熱性が高いと言っても、過剰な信頼を持たない方が良いでしょう。

力を加えれば変形する

PTFEは力を加えれば変形します。

手で触ると硬そうに見えますが、例えばPTFEのガスケットを

金属フランジで締めると容易に変形します。

容易に変形するからこそ、シール性として使います。

逆にPTFEライニング配管に硬いガスケットを使うと、PTFEライニング部分が容易に変形して、使えなくなります。

電気を通さない

PTFEは電気を通しません。

これは静電気が溜まることを意味します。

PTFEのシール材を使うと、そこで静電気が溜まります。

危険物第四類だと静電気で引火しやすいですよね。

これは化学プラントでは致命的。

静電気を逃がすための工夫が、追加で必要になります。

ガスを透過させる

PTFEはガスを透過させます。

これはシール材としてはかなりの問題です。

化学プラントで使用する液、特にハロゲン系のガスはPTFEを透過します。

シール性がないといえます。

PTFEを透過させたガスが、PTFE周りで凝縮して腐食させるという例は

化学プラントのあちこちで見かけます。

PFA

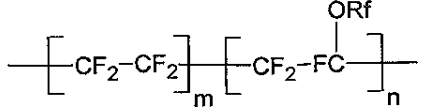

PFAはパーフルオロアルコキシアルカンが正式名称です。

化学プラントの機械エンジニアとしては、PTFEより耐食性が強いという理解です。実際にこれだけで十分。

良く分かりませんよね。

分子構造を少し紹介します。

これだけでは分かりにくいです。

比較対象となるPTFEも分子構造を紹介します。

PTFEと比べると、ORfという枝が増えているのが分かりますよね。

この枝の分だけ、耐食性が強くなっていると思っていればOKです。

FEP

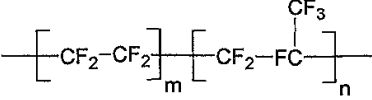

FEPはテトラフルオロエチレン-ヘキサフルオロプロピレン共重合体が正式名称です。意味不明ですよね。

PFAと同じく、PTFEより耐食性が高いという理解でOKです。

分子構造を見てみましょう。

FEPもPFAと同じく、枝があり、その枝がCF3に限定しています。

Fがあるほど耐食性が高いという観点からすると、PTFEよりも耐食性が高そうだと分かりますよね。

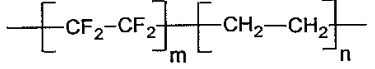

ETFE

ETFEはテトラフルオロエチレン-エチレン共重合体が正式名称ですね。

化学プラントの機械エンジニアとしては、PTFEより耐食性が弱いという理解です。

ケトン・エステル・有機酸に触れると膨潤することがあります。

どの薬液に適するかやや慎重に調べる必要があります。

ETFEの分子構造も見てみましょう。

ちょっと分かりにくいですが、以下の2つで構成されています。

- エチレン(m)

- エチレンの水素Hがフッ素Fに置き換わったもの(n)

このmとnの割合は色々あるようです。

一般にフッ素Fが付いている方が耐食性が高いので、

mの数が多い方が耐食性が高いです。

極端な例としてn=0がPTFE、m=0がエチレンですね。

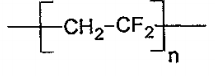

PVDF

PVDFはポリフッ化ビニリデンが正式名称です。

ETFEと同じく、PTFEより耐食性が劣ります。

ETFEとPVDFではどちらが耐食性が上か?

これは私も知りません。あまり気にしていません。

PVDFの分子構造も見てみましょう。

エチレンに付加されている4つの水素Hのうち2つがフッ素Fに置き換わっています。

ETFEのm=nと同じような感覚です。

厳密にはPVDFとETFEのm=n版は違いますが、

機械エンジニアが気にするべき範囲を大きく越えています。

炭素原子にFがどれだけ付加されているかという観点で、安心かどうかを判断しています。

PVC

PVCは塩化ビニルのことです。

PVCは耐薬品性・耐摩耗性・加工成形性が良いことが特徴です。

少なくともバッチ系化学プラントでは排水ラインにほぼ限定され、一部のガスラインにも使う可能性があるという程度です。

耐薬品性

PVCの耐薬品性は化学プラントでは気休めレベル。

有機溶媒に対してはもともと耐食性が怪しいこともさることながら、

割れやすいというプラスチックの欠点があるために、

化学プラントでは基本的に使用しません。

化学プラントでは不燃材料で構成するのが基本であり、鉄系の材質で固めますので。

耐摩耗性

PVCは耐摩耗性が高いです。

というより摩擦が少ないという方が良いでしょうか。

排水ラインは自然流下が多いので、圧力損失が少ないプラスチック系は安心材料となりますね。

加工成形性

PVCは加工成形性が良いです。

もっと簡単にいうと、特別な資格がなくても施工ができます。

DIYの世界。

これは溶接が必要な鉄・ステンレス系に対して遥かにメリットがあります。

排水処理施設などでPVC配管を使うのは、この辺がメリットになるからでしょう。

当然ですが、PVCもプラスチック系なので漏れのリスクはあります。

溶接接続と溶着接続の2パターンがありますが、溶着の方が楽で安全です。

溶着接続で接着剤を使わずに強引に工事完成させる、ということも経験しましたね・・・。

硬質と軟質

PVCは規格上は硬質塩ビと軟質塩ビに分かれます。

化学プラントでは硬質一択です。

硬質塩ビはH-PVCなどと言います。

硬質塩ビ一択の理由は、硬質塩ビの方が軟質塩ビよりも耐食性が高いから、耐熱温度が高いから。

そもそも耐食性を期待しないプロセスに使っていないのですが、硬質の方が長寿命だという安心感があります。

これが化学プラントで軟質塩ビよりも硬質塩ビを選ぶ理由ですね^^

PE

PEはポリエチレン樹脂のことです。

ポリエチレンといえばアレですね、レジ袋。

プラスチックでできてたんですね、であまりにも有名。

化学プラントでは基本的に使いません。

溶接ができない・密度が小さいなどデメリットも多く、

その割に耐薬品性が高いわけでもないからです。

メリットはありません。

PP

PPはポリプロピレン樹脂のことです。

PVCと同じく、耐薬品性や加工成形性が良いです。

化学プラントではPVCと分け隔てなく使用します。

感覚的にはPVCよりもPPの方が高質。

PPの方が耐薬品性も耐熱性も上。

この思想で私も使っています。

耐薬品性はPVCの方がPPよりも上のケースもありますが、気休めの世界です。

排水ラインにしか使わないので、あまり関係がないですね。

排水中に含まれる有機溶媒や酸・アルカリ分による腐食をケアするなら、

PPの方が寿命が長くなる確率が高いという発想です。

ということで、PVCが良いですかPPが良いですか?という問いを受けた時は

PP一択です。

この質問、社内では定期的に発生します。

社内の配管スペックでは、排水ラインのスペックを厳密に定めることは少ないので、

PVCなのかPPなのか指定しないからですね。

参考

樹脂やプラスチックは何となくイメージを持っていても、化学プラントではもう少し深い知識が必要になります。

以下のような本が役に立つでしょう。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントで使う高分子材料について解説しました。

PTFEとその派生のETFE・PVDF・PFA・FEPがあること、PVC・PP・PEも実は高分子であること

シール材にはFKMやFFKMがあることなどを紹介しています。

何度も取り扱うものなので体系的に理解しておきたい分野です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント