化学プラントでの運転制御で液体の密度・重さを利用した方法を解説します。

水の密度や状態を利用した運転は、化学プラントに限らず一般的な機械でもごく当たり前に行っています。

古典的な話に見えますが、運転の本質的な部分です。

機電系エンジニアはこういう基本を大事にしたいものです。

多くの液体を扱う「化学プラントならでは」の制御と言えるかもしれません。

液体の密度は色々な場面で活用されています。

自然流下・滴下

まずは自然流下・滴下を取り上げましょう。

密度というより重さを利用した運転です。

ロードセルを使って、反応物を少しずつ滴下していく方法です。

化学反応の制御によく使います。

反応の王道みたいな部分ですので、運転制御という意味で取り上げました。

エンジニアリング的には、密度を意識することはないでしょう。

密度の影響よりも高さや配管口径の設計の方が、圧倒的に重要だからです。

あえて言うと、滴下する液体の密度が空気や窒素といった気体の密度より圧倒的に大きいから、自然流下が成立するという意味で、運転制御と関連します。

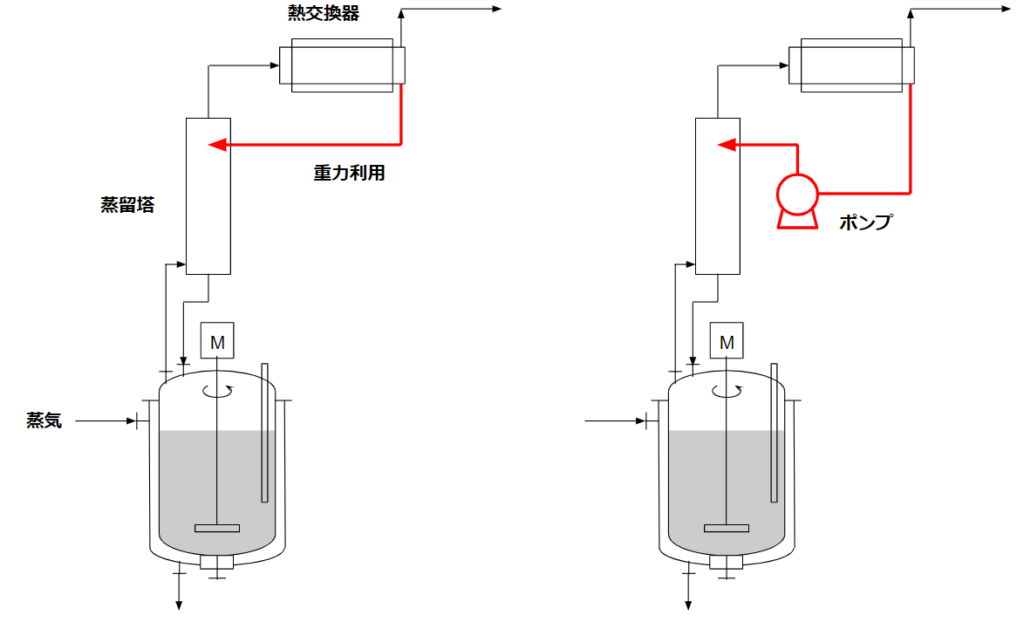

還流

還流でも運転制御で液体の密度・重さが関連します。

還流も自然流下と同じで、液体が下方に落下する密度差を利用しています。

こんな風に、蒸留塔で液体とガスを接触させます。

この状態を作るために、ガスを液体に凝縮させる熱交換器の存在が大事です。

- 密度の小さいガスが上方に移動する

- 熱交換器で冷やされたガスは液体になる

- 密度の高い液体は下方に移動する

こういうガス/液体と密度差を利用している形になります。

重力という汎用的な力を使っているので、古典的かつ確実な方法です。

密度差が小さい時やヘッド差が小さい時には、ポンプを使って強制的に還流を掛けようとします。

蒸留塔では塔内にフィードする液の圧力にも、重さ(高さ)の関係を使っています。

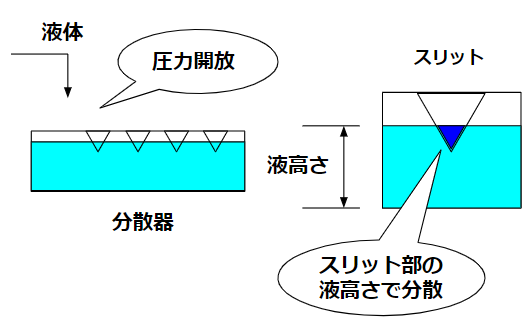

典型的なスリットタイプの分散器を見てみましょう。

蒸留塔にフィードされる液は、自然流下もしくはポンプで昇圧されたものです。

これを塔内に均一に分散させるためには、分散器を使う場合が多いです。

ここでスリットタイプは、スリットに浸かる液の高さで液量が変わることを利用しています。

ポンプだと圧力が変動して分散性能が変わってしまう可能性がありますが、重力という古典的な手法に変換させて安定性を高めようとしています。

スリット部の液の高さが流量と関連するので、この意味では液の密度が関係します。

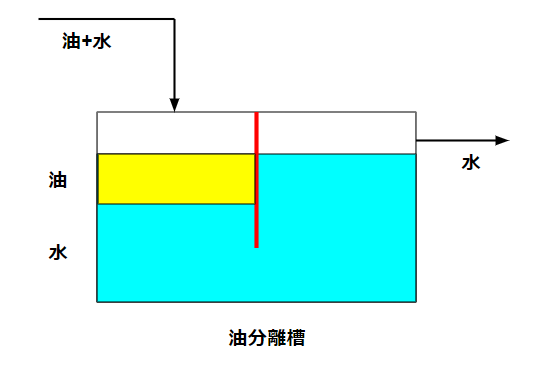

分液

分液は典型的な密度差を利用したものです。

手動分液がバッチ系では多いですが、連続分液の方が一般的でしょう。

バッチ系なら、油槽と水槽という密度差の違う液体を手動で分離するための「手動分液」を良く使います。

これを連続的に実施する方法として、例えば油分離槽があります。

油分離槽とは言葉通り、水と油を分離させるためのもの。

分離槽に1つの隔壁を設けておきましょう。隔壁は下部分が貫通していて上部分だけが閉鎖されているような構造です。

水と油が混じった液体が油分離槽に入ってきます。槽の左側部分に流入します。

槽内で溜まった液体はそのうち、水と油に分離します。

隔壁を通じて右側にも液体が流れようとしますが、隔壁があるせいで下部分からしか液体は流れません。

左側の液体の下部分は水しか居ないはずなので、右側には水しか流れてきません。

こうやって水と油を分離します。

油はそのうち溜まってきて、左側の槽からあふれたり右側の槽に流れ込んだりします。

定期的に除去する必要がありますね。

これは連続分液の原理そのものです。

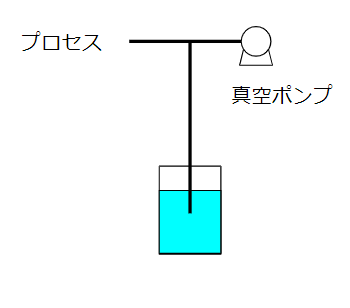

水シール

水シールも液体の密度を利用した運転制御です。

例えば大気脚とよぶ減圧系の水シールを例に上げましょう。

真空ポンプなどで系内を負圧にしたいときに、水シールをすることがあります。

これはシールがなければ、プロセスと真空ポンプが配管で完全に閉鎖された状態になることを避けるためです。

仮に真空ポンプが壊れて運転を続けたときに、大気圧を越える圧力のガスが発生して第一種圧力容器にあることを避けるための王道的な手法。

水シールをしているとプロセスと配管が完全には遮断されず、液体の密度×高さに応じてプロセス内の圧力上昇を防止することができます。

運転制御というよりは安全装置の位置づけでしょうか。

トラップ

スチームトラップも密度差を利用しています。

いわゆるフロート式が該当します。

化学プラントに限らず使っている一般的な物ですね。

ポンプ払い出し

ポンプでの払い出しでも液体の密度差を使う場合があります。

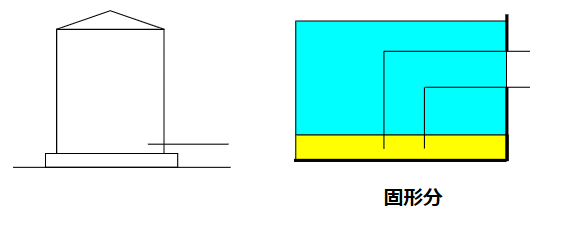

例えば、排水タンクをポンプで払い出す場合。

上の図のようなタンクの底部から液をポンプに送ろうとします。

この時、タンクノズルを上手に加工して、タンクの出来るだけ低い位置からポンプに吸わせようとすることができます。

水と油のように密度差が違う物であれば、分液と同じようにして分離させることが可能です。

一般的には、下側に固形分が溜まっていて固形分のない上側の液を送るときに使う方法ですが、密度差を利用するという意味では似たようなものです。

液面計・流量計による制御

液面計や流量計による制御は、密度差を利用したものが多いです。

液面計なら差圧式液面計、流量計なら面積式流量計・コリオリ式流量計などが代表例でしょう。

密度差が違うために、計測値が正しく出ないなんてトラブルが起こりがちです。

温度や組成でも密度に影響を与えるので、運転管理データとして活用する場合もあるでしょう。

電流

撹拌機やポンプの電流は、密度に直結します。

電流を使った制御としては、インターロック的な意味での過負荷・空運転が考えられます。

ポンプが分かりやすい例で、液体の密度が違うとその分だけ吐出圧力や電流に直結します。

空運転にならないように、ポンプ停止の電流値を決めようとしたとき液体の密度を適当に考えていると、適切に作動しなくなります。

撹拌機でも同じですが、液量や撹拌速度もファクターに入るので意外と目立ちません。

参考

関連記事

最後に

化学プラントで液体の密度・重さを使った運転制御の例を解説しました。

自然流下・還流・分液・水シール・トラップ・ポンプ払い出し・計器制御・電流

密度はプロセス運転上とても大事な要素です。

設備設計でも大事ですが、配管設計レベルでも良く使います。

古典的な重力を利用した安定的な制御を目指すときに、基本・王道として理解したいです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント