熱交換器の設計や選定に関わると、「汚れ係数」という言葉を耳にすることがあります。これは、使用中に内部に汚れが付着し、熱交換効率が落ちることを想定して、あらかじめ設計に「余裕」を持たせるための係数です。

このページでは、汚れ係数の基本的な意味から、実務上の使い方、設計での考え方までを初心者向けに解説します。

この記事は、熱計算シリーズの一部です。

伝熱計算をここまで理解できれば化学プラントで大活躍

熱交換器の伝面計算だけを変えるときの考え方

熱交換器の伝熱面積だけを変えるときの計算方法

撹拌槽の伝熱計算の基本的な考え方

撹拌槽ジャケット下鏡の伝熱計算の考え方

伝熱計算の例|化学プラント槽型反応器

プレート式熱交換器の熱容量計算とは?Q=mcΔTの基本と設計ポイントを解説

エアコンの冷却能力設計で大事な伝熱計算のイメージ

この記事は、熱交換器設計シリーズの一部です。

シェル&チューブ熱交換器の縦型と横型の違い|特徴・設計ポイントをわかりやすく解説

シェル&チューブ熱交換器の主要部品と構造を徹底解説|初心者向けガイド

熱交換器の伝面計算だけを変えるときの考え方

向流と並流、どこまで徹底する?化学プラント熱交換器の実務的考え方

熱交換器設計の実態:バッチプラントでの「雑な設計」の有効性

溶接型プレート式熱交換器の落とし穴:設計と運用で注意すべきポイント

プレート熱交換器の選び方と使い方|液液熱交換のメリットと注意点

知っておきたい!カーボン製熱交換器の特徴と注意事項

グラスライニングvsカーボン|多管式熱交換器の場合

カーボン熱交換器|ブロック式と多管式のかんたんな比較

なぜ熱交換器は大量に使われるのか?化学プロセスでの必然性を解説

コンデンサー用途の多管式熱交換器設計入門:バッチ系プラント向けガイド

バッチプラントでは多管式が最適?熱交換器選定の実務ガイド

汚れ係数とは

汚れ係数とは伝熱面の熱抵抗を表す係数です。

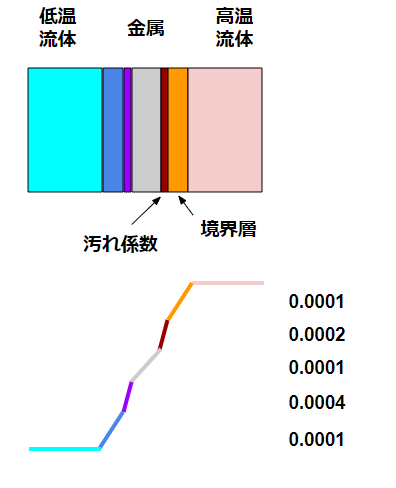

新品の状態では、伝熱計算は以下の要素から成り立っていると考えて良いでしょう。

伝熱 = 金属 + 境界層

金属部と境界層の熱抵抗を求めて、その合計値が総括伝熱係数とか熱貫流率という用語で示されます。

ところが、使い続けていくうちに金属表面には汚れが付きます。

以下のように、熱抵抗では汚れの要素を入れる必要があります。

伝熱 = 金属 + 境界層 + 汚れ

汚れの要素を考えると、伝熱係数は悪くなるはずです。

汚れはいくつかの要素で決まりますが、内容物でほぼ決めても良いでしょう。

汚れ係数の典型

汚れ係数の具体的な値を紹介します。

色々なパターンで汚れ係数が定められていますが、覚えるのは面倒ですし、使う機会も少ないです。

個人的には以下の2つだけを使っています。

- 流体の片側がきれい ・・・ 0.0002(m2・K・hr/kcal)

- 流体の両側が汚い ・・・ 0.0004(m2・K・hr/kcal)

伝熱を考えるとき、2つの異なる流体が登場します。

この流体がきれいか汚いかを1つの判断基準にしましょう。

- きれい ・・・ ガス

- 汚い ・・・ 液体

これくらいの間隔です。

0が多くて桁数が覚えにくいですが、1万分の1のオーダーであることを知っていればミスは防げます。

実際の値は、ハンドブックなどで近い値を選ぶことは忘れないようにしましょう。

計算例

汚れ係数を含めた計算例を見てみましょう。

| 高温 | 低温 | ||

| 境膜伝熱係数 | kcal/m2・hr・K | 10,000 | 10,000 |

| 汚れ係数 | m2・hr・K/kcal | 0.0002 | 0.0004 |

金属部は、板厚1mm・熱伝達率10kcal/m・hr・Kとします。(簡略化しています)

境膜伝熱係数の計算も省略しています。

この状態で、熱抵抗を一覧化してみましょう。

| – | m2・hr・K/kcal |

| 境膜 | 0.0001 |

| 汚れ係数 | 0.0002 |

| 金属 | 0.0001 |

| 汚れ係数 | 0.0004 |

| 境膜 | 0.0001 |

熱抵抗の合計は

0.0001+0.0002+0.0001+0.0004+0.0001=0.0009 m2・hr・K/kcal

となり、逆数である総括伝熱係数は

1/0.0009 = 1111 kcal/m2・hr・K

というかなり高い値になります。

絶対値はともかく、汚れ係数が全体の60%以上の抵抗を示している結果がポイントです。

調整代がほぼない

汚れ係数が熱抵抗の大半を占めているとなれば、他の要素を調整して何とか伝熱性を良くしようとする努力が虚しいものに感じるでしょう。

あえて、熱抵抗を占める要素で調整可能なものをピックアップすると以下のようになります。

- 境膜伝熱係数は、設備設計がちゃんとしていれば、変える要素はほぼない(流速を調整する程度)

- 金属部は、耐圧力や耐食性などの運転条件で調整ができない

- 汚れ係数は内容物でほぼ決まる

汚れ係数で何とかしようと思っても内容物を何とかするしかなく、プロセス条件を変えるなどの大々的な変更になります。

かといって、他の要素も変えにくい。

そうなると、熱交換器ハンドブックなどで細かな計算をずっとしている意味が何なのか疑わしくなりますね。

計算方法の体系とその結果を知ること自体には意味がありますが、設計のたびに詳細計算をすること自体は大きな意味はありません。

汚れ係数のオーダーを知っていると、詳細計算の時の計算間違いを防ぐチェック目的としては機能するかも知れませんね。

参考

関連記事

伝熱についてさらに知りたい方は、以下の記事をご覧ください。

最後に

汚れ係数は、熱交換器の運転中に想定される汚れの影響を設計段階で見込むための指標。

熱抵抗の一部として扱われ、熱交換性能に直接影響する。

使用する流体や運転条件によって、適切な値を設定する必要がある。

安全率とは異なり、物理的現象に基づく“設計条件”として扱う。

運転データや経験を活用して、より現実的な値を設定することが重要。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント