設備保全の仕事は幅広く、初心者にとっては何から手をつけていいかわからないことも多いですよね。そんな中で、Excelを活用することで、作業の見える化や効率化がグッと進みます。

本記事では、設備保全初心者がExcelを使って一人前の担当者に近づくための実践的なステップを紹介します。

この記事は、保全計画シリーズの一部です。

保全計画をレベルアップするための手順

プラント設備の保全計画を見直す障害となる思考

【設備保全入門】MTBF・MTTR・稼働率とは?意味・計算式・使い方を解説!

プラント設備保全の長期計画の基本的な考え方

理想的な保全管理表

保全管理の理想的なパターンを紹介します。

1つのファイルにまとまっている

これができれば保全管理は劇的に容易になります。

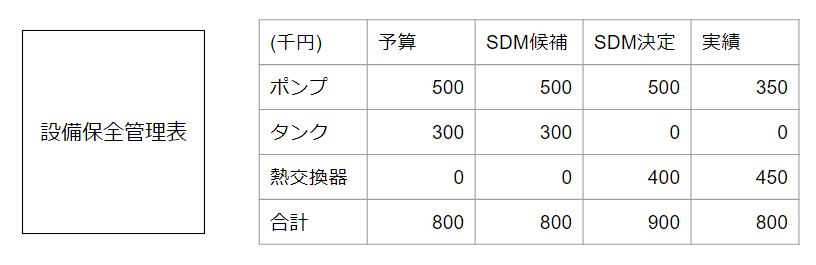

例えば、以下のような設備保全管理表を作ります。

設備保全は、例えば以下のサイクルを回します。

- 年初の予算設定

- SDMで実施する項目の候補を抽出

- SDMで実施する項目を決定

- SDM後の実績評価

- 次年度の予算設定

PDCAサイクルの基本形のようなもの。

管理指標は、金額・点検項目・周期などいくつかありますが、金額が分かりやすいです。

金額の情報で予算・SDM・実績を並べるのが基本だと思います。

この例では、以下のことが分かります。

- ポンプは予算50万円で計画通り実行して、精算結果35万円でした。

- タンクは予算30万円だったが、計画を中止した。

- 熱交換器は予算を設定していなかったが、予定外に実施して40万円を設定、精算結果45万円だった。

合計金額が簡単に計算できるので、次年度の設定も容易ですよね。

Excelで実施すると、こういう評価が簡単にできますよね。

問題なのは、機器点数(管理する数量)が多かったり、年数が多かったり、物量の問題。

現実によくある保全管理表

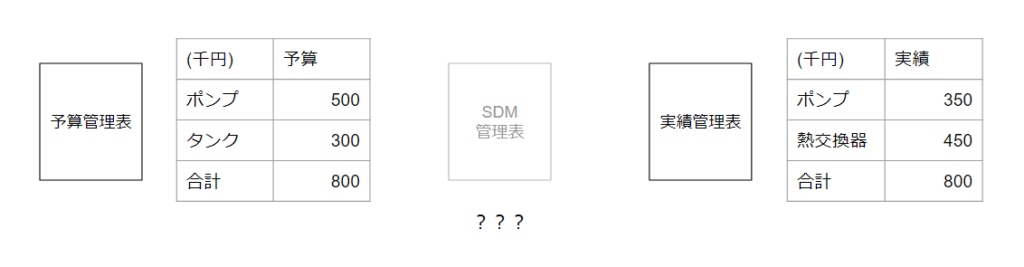

良くない例として現実によくある保全管理表を示します。

予算と実績の管理表が別のファイルだったりします。

Excelのデータ数が多くて見にくいからと、ファイルを分けてしまうことで悲劇が発生します。

予算管理では当初の計画しか載せず、実績管理では実績しか載せません。

計画から何を変更したか履歴が分からなくなります。

予算と実績の間にSDM管理表なるもので、間を繋げばいいのですが、別ファイルにすることで転記漏れが起きます。

関数を使ったり、適当なプログラムを組めば済むと思う方も居るでしょう。

保全という組織では、そういうスキルを持った人が居なかったり、重要性を理解してなかったりします。

データというより文書としてExcelを扱う感じ。

当然ですが、抜け漏れがいっぱい発生して、管理がボロボロになっていきます。

それでも、結果だけを見れば、予算合計80万円に対して実績合計80万円で何も問題が無いかのように見えてしまいます。

自由過ぎると良くない

Excelは自由度が高い素晴らしいソフトです。

ですが、実際に使う人がそれを意識していないと、とても使いにくいものに一瞬で変わってしまいます。

保全でも長期的な管理をする人には、Excelの基礎は習得してもらいたいです。

多くの保全の人を見てきましたが、現場対応をする保全と、長期的な管理をする保全とに、役割が分かれている方が都合がいい気がしています。

もしくは、誰でも使えるようにExcelの入力を規制するか、専用のソフトを作り上げるか。

何かしら手を付けずに自由にしてしまうと、人によって差が生じてきます。

保全の運営は、アナログな部分で問題が多いと思っていますが、保全管理表はその代表例です。

一度作ると変更が面倒

Excelでも専用ソフトでも、保全管理システムを一度作ってしまうと、後で修正するのはとても大変です。

手入力で処理する項目がとても多いです。

最初に要件をしっかり定義して作って入れば問題ないでしょうが、それも難しく、後で修正するのもとても大変。

- 世間一般に知られている安価なソフトを導入しようものなら、セキュリティなどの問題を指摘され、

- 他事業所など、会社全体で使える仕組みでないと、ローテーションで課題があると言われ、

- 自分たちで仕組みを作り上げることができない

こうして、アナログな使い方でペーパーレス化だけの目的のExcel管理台帳ができ上がっていきます。

しっかり作り上げるだけでも、大きな業務改善になるでしょう。

参考

関連記事

最後に

Excelは設備保全業務の強い味方。初心者でも基本操作から始めて、必要なデータ管理や分析に活用することで、一人前の設備保全担当者への道が開けます。継続的に使いこなし、業務効率アップを目指しましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント