化学プラントでは、配管内で物質がどのように流れるかを正しくイメージすることがとても重要です。危険物や水系ユーティリティを安全に運ぶためには、ガスは上、液は下という基本を理解した上で、液たまりや流量制御などの応用を押さえておく必要があります。

この記事では、配管内の物の流れを理解するための練習問題を8つのケースで紹介します。

この記事は、流体力学シリーズの一部です。

液体の性質は化学プラントの機械設計でも大事

層流と乱流の境界層を一目で把握!現場で使えるイメージ解説

タンク内の液をホースを使って放流する時の流量計算

化学プラント機電系エンジニア向け流体力学の重要ポイント3選

流体エネルギーの考え方|気密試験と水圧試験のどちらが危険?

①ガスは上・液は下

ガスは上に行き、液は下に行こうとします。これが基本。これさえ分かっていれば後はほとんど応用の世界。

常温常圧の世界ではガス(気体)の方が液体より密度が圧倒的に低いから、ガスが上で液が下なのは当たり前の世界。この当たり前の世界が化学プラント内のモノの移送でも起こっていますガスの種類や液体の種類はあまり重要ではありません。

ガス(気体)と液体

物質の三態のうちの気体と液体という当たり前の世界をまずは抑えましょう。例えば下のようにパイプが水平に配置されているケースを考えましょう。

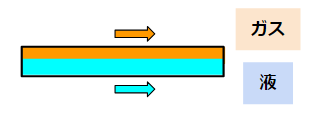

ここでガスと液体が混じった状態で流れようとしたらどんな状態になるでしょうか。答えはシンプルに以下のとおり。

これだけが理解できていれば本当にOKです。厳密には、気液二相流という概念で移送速度や液ガス比によって流れのパターンは変わりますが、そんな細かな世界は後回し。とにかくガスは上で液は下。これだけでOKです。

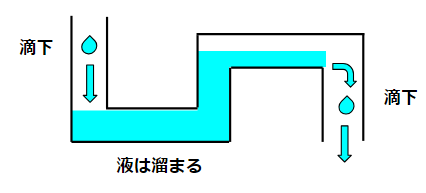

②液体は溜まる

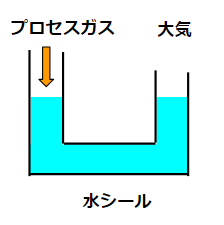

液は下という特性から、液体は溜まるという問題が出てきます。化学プラントの配管設計や装置設計で大事にするポイントです。さて、どんなケースで液が溜まるでしょうか。基本ケースとしてのUシールを見てみましょう。

Uシールは言葉どおりUの字に配管を作ったものです。Uの底の部分に液体が溜まってシールをするという機能が付けれるのでUシールと呼びます。

プロセスガスと大気との間に水が入っていて、積極的に交じり合おうとしません。これでプロセスガスが大気中に拡散されることを防ぎます。

この機能を使った配管例はプラント内でも結構あるでしょう。運転上はこの水を定期的もしくは常時入れ替えをしないといけません。

プロセスガスが水に微量に溶け込んでいって、溶けきれなくなったプロセス溶媒が水の表面に浮いてくるからです。水でシールしているから安全とは言い切れません。

③液たまりのブロー

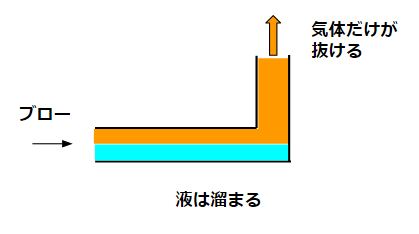

液たまりのブローも確認しましょう。化学プラントでは窒素ブローという形で一般に行われます。

左側が典型的な窒素ブローの例です。液が溜まっている下の部分を窒素で押し出そうという狙いがあります。

これで溜まっている部分を全量吐き出せると勘違いしている人をたまに見かけます。実際にはパイプの底の分は吐き出せません。パイプの上の部分に窒素の通り道ができてしまったら、ガスは上・液は下の法則が維持されるだけです。

こんな場合は窒素をいったん止めて、液を溜まりやすい部分に集合させてから、またブローするという方法を取る場合があります。だいたい2~3回は繰り返します。でも、これでも液は完全には吐き出せません。溜まり量を少なくするだけです。

左の図のように水平方向に窒素ブローをするのが普通ですが、溜まり量を少なくしようと思って

右の図のように底部分から窒素ブローができるように配管を組むことが考えられます。

これでも接続部のチーズには液が溜まりますし、水平部にも液は残ります。水平ブローと垂直ブローのどちらを採用するかは、工場の好みの問題かも知れませんね。

④流量制御

流量制御のためにUシールを使う例があります。ロードセルと流量計などを使った滴下がこのパターンです。

これは流量計が液で満たされていないと適切に測定できないという特徴があるからです。液があえて溜まる構造を作ってあげて、そこで流量を測るという方法です。

流量計さえあれば調整弁を付けることで流量調整がかんたんになります。実際にはロードセルと調整弁、流量計と調整弁のどちらか・もしくは両方で制御することが多いでしょう。

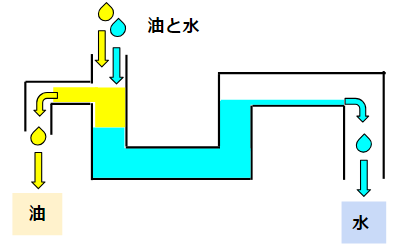

⑤水と油の分離

応用例として水と油の分離を考えましょう。ガスは上・液は下と同じように油は上・水は下という法則を使います。

水と油が混じった状態で流れている場所で、あえて液たまりを作ります。そうすると比重が重たい水は下、比重が軽い油は上に移動します。このUシールから適切に導出管を付けることで、水と油を分けて排出することが可能です。油分離槽というとこの方式が一般的です。

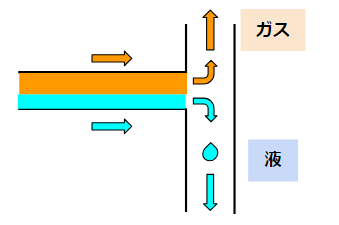

⑥気体と液体の分離

気体と液体を適切に分離する方法を紹介します。ガスは上・液は下のとおりに配管を組めばOKです。

こんな感じで水平ラインから上下に分岐させればOKです。この応用範囲は相当広いです。現場レベルのトラブル解決で相当役に立ちます。

- ガスの流れに同伴される液体ミストが混じること

- ガス液体の流れを急に変更して液体を衝突させて分離する

- 水平流を上下流に分岐する以外に、上下流を水平流に分岐させる

といったテーマでもこの考え方が出てきます。ガスは上・液は下という認識や上取り・下取りと言った枝取りの考え方が大事です。

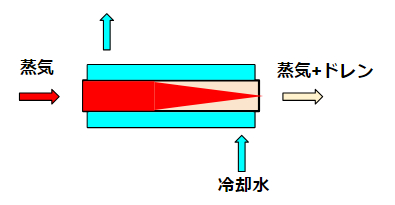

⑦蒸気の凝縮

応用として気体である蒸気が、液体であるドレンに変化する場合を考えましょう。管内を蒸気が通り、管外を冷却水が通っていると思ってください。

この時、設計上は蒸気がドレンに凝縮するまでの伝熱面積の計算をして終わるでしょう。でも物理現象を考えると、上のように段階的な変化が行われます。

- 完全に蒸気ガスの状態

- パイプ表面から順番に液体ドレンに凝縮する

- 蒸気とドレンが分離しながら同じ方向に流れる

気液二相流の応用みたいな位置づけです。パイプ表面の温度が冷たいので熱いガスはパイプ表面から冷やされていって凝縮するということが、イメージできるかどうかがポイントです。

言われてみたらその通りだけど、イメージしたことなかった。こういうエンジニアは結構います。というのもこれを知ったところで、伝熱面積計算において何かが変わるというわけでは無いからです。そんな複雑な計算はバッチプラントでは行っていません。イメージできるに越したことはないという程度ですね。

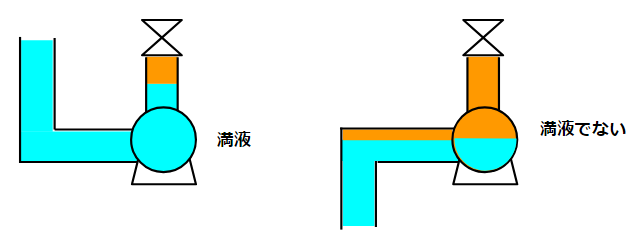

⑧ポンプの起動

最後はポンプの起動です。ポンプの起動ではガスのたまりが課題となります。

左は押込み方式、右は吸上げ方式のポンプです。ポンプを起動するときには一般に、ポンプが液で満たされている必要があります。

ここでポンプ出口にはバルブが付いています。このバルブを閉めている状態で、押込み方式で液をポンプにフィードさせようとすると、ポンプとバルブの間のガスが抜けないという問題が出ます。

大抵の場合は問題にはなりません。問題になるのは逆止弁が付いた場合か、循環ラインがない場合でしょう。吸上げ方式の場合は、そもそもポンプ内に液が溜まっていません。液体は下に流れていきますからね・・・。

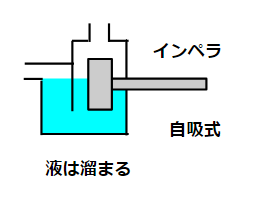

これを解決するために自吸式ポンプがあります。

自吸式ポンプはポンプ内にあえて液たまりを持つ構造をもったものです。特殊な構造をしてそうに見えて、原理は液たまりです。こうやって考えるとガスと液体のイメージを持っているだけで、見れる世界が広がりませんか?

なお、バッチ系化学プラントでは自吸式ポンプは排水ピットなどごく例外的な扱いでしか使っていません。自吸式自体が例外的な扱いであり、排水ピットは工場設備内で少ないから見かける機会は思ったほど多くありません。

参考

配管内をイメージをすることは機械系エンジニアとしては非常に重要です。この力だけでも、トラブル解決が時間レベルで短縮できて、仕事を自分の思い通りに進めれる確率が高くなります。配管の勉強は絶対に大事です。

関連記事

配管内の流れに関してさらに知りたい方は、以下の記事をご覧ください。

最後に

配管内の物の流れを正しくイメージすることは、化学プラント設計や運転で欠かせません。基本原則である「ガスは上・液は下」を押さえた上で、液たまり、ブロー、流量制御、液体分離、凝縮、ポンプ起動などの応用を理解することが、現場でのトラブル防止につながります。初心者でも、この8問を通して感覚的に流れを掴めるようになることが目標です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント