渦巻ポンプの設計条件を決めるために、必要な運転条件について解説します。

渦巻ポンプの設計は、化学プラントの機電系エンジニアの必須スキル。

大半の場合は既存設備からの類推で事足りますが、真面目に設計条件を決めようと思うと意外と大変です。

この記事を読むと、運転条件から仕様条件を決めることができ、ポンプ購入や配管設計につなげることができるでしょう。

運転時のトラブル解析でも役に立ちますよ。

流量

流量の決定根拠は大きく2つに分かれます。

- 反応で絶対に死守すべき流量

- おおよそ確保すればいい流量

どちらのケースでも必要な流量を真面目に計算すると千差万別な流量値になります。

こんな場合は、標準的な流量値を数パターン選定しておくと良いでしょう。

100L/min,200L/min…というパターン分けをしていて、

計算結果が148L/minなら仕様流量は余裕を見て200L/minにします。

型式の統一化による運転管理・メンテナンス管理を重視した発想です。

特にプラント内のプロセス機器はこの考え方を踏襲した方がいいです。

ユーティリティなど大型・小型の例外的なポンプは個別に考えましょう。

計算結果に対して数パターンの流量値から選定する

揚程

揚程の設計は、圧力損失の計算が第一にあるでしょう。

型式の統一化を狙って、5m単位や10m単位など区切ることが多いです。

バッチプラントでは10m単位くらいでちょうどいいかなって思っています。

計算結果に対して数パターンの揚程値から選定する

渦巻ポンプ仕様統一の設計例

ポンプの仕様を統一するためのステップを3段階に分けて考えます。

圧損計算をする【個別最適設計】

まずは圧損計算を地道に行います。

以下の方法を使って計算をします。

- 配管摩擦損失

- 圧力損失の体系

- 圧力損失の要素

例えば、0.1m3/minのポンプの圧力損失計算を行い、22mという結果が得られたとします。

| 段階 | 流量 | 揚程 |

| 圧損計算 | 0.1m3/min | 22m |

この結果をもとに、仕様をどのように決めるかというのが問題です。

まず、0.1m3/min×22mとは決めません。

少なくとも揚程は5m程度の単位で丸めます。

| 段階 | 流量 | 揚程 |

| 圧損計算 | 0.1m3/min | 22m |

| 5m丸め | 0.1m3/min | 25m |

類似ポンプを比較する【全体化】

ステップ2では類似ポンプを探します

通常は、同じプラントのポンプを列挙します。

最近は機器のデータベース化が進んでいるので、それを活用すると良いでしょう。

データベースに以下のように書いてあったとしましょう。

流量 | 揚程 | 和 |

| 0.1m3/min | 20m | 15 |

| 0.1m3/min | 25m | 2 |

| 0.1m3/min | 30m | 5 |

| 0.2m3/min | 20m | 4 |

| 0.2m3/min | 25m | 1 |

| 0.2m3/min | 30m | 10 |

| 0.4m3/min | 30m | 3 |

0.1m3/min×25mのポンプはたった2基しかありません。

これを見ても、0.1m3/min×25mのポンプを選定すべきでしょうか?

ここに目を向けるのが第2ステップです。

最終決定【全体最適設計】

ステップ3で最終決定をします。

揚程を上げるのが普通

今回の例で私の働く会社なら、以下のように決めることが多いです。

| 段階 | 流量 | 揚程 |

| 圧損計算 | 0.1m3/min | 22m |

| 5m丸め | 0.1m3/min | 25m |

| 最終決定 | 0.1m3/min | 30m |

数が多い30mまで揚程をアップさせます。

こちらの方が、以下のメリットがあります。

- ポンプをそのものの使いまわしが可能

- 予備品を使いまわすことも考えられる

- 電気回路も標準化できる。

設備を買った時のみに着目せず、中長期的なプランを練ることが大事です。

この思想は、設備を購入するときにはなかなか出てきません。難しいです。

流量を上げることはしない

話が脱線しますが、流量を上げて0.2m3/minにするという方向もあります。

こちらは普通は行いません。

- 配管口径を上げないといけない

- 電力ロスが大きい

- ミニマムフローを確保できない

流量はポンプの諸性能に直結します。

揚程は少し多めでもバッチ系化学プラントでは困りません。

送り先が大気圧だからです。

送り先の圧力が高い・低いという圧力バランスを考えなくていいからです。

物性

物性にも余裕を持たせた方が良いです。

ポンプの場合は密度と粘度が大事な物性ですね。

バッチ系化学プラントで使う液体の特徴は、割と共通的なルールがあります。

密度は有機溶媒なら水に合わせて1000kg/m3、水以外ならその物性を選定します。

粘度は10mPa・sくらいまではほぼ無条件で使えます。

- 密度は有機溶媒なら1000kg/m3、水より重ければその比重を選定

- 粘度は10mPa・s以上でやっと考え出すくらいでOK

渦巻ポンプの運転条件とポンプ性能の差

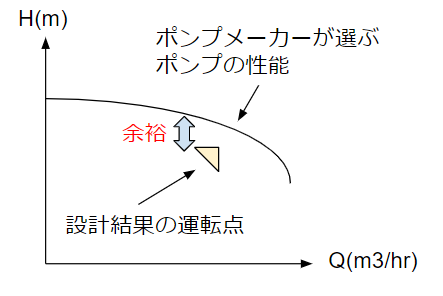

さて、流量や揚程を計算してポンプメーカーに発注を掛けると、運転点とポンプの性能に若干の差があることに気が付くでしょう。

これはポンプメーカー側が判断する設計余裕です。

劇的に余裕を持たせるわけでは無いけど一定値はあります。

ユーザーとしては、モーター動力が最小でインペラカットをしない範囲で最大の能力のポンプをメーカーが選定していると思えば良いでしょう。

渦巻ポンプ運転調整

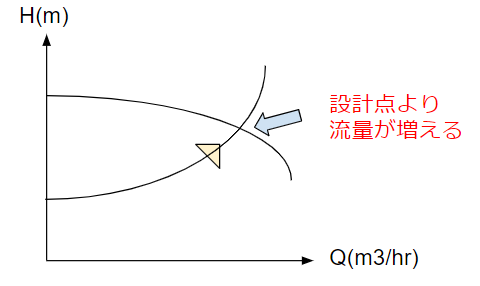

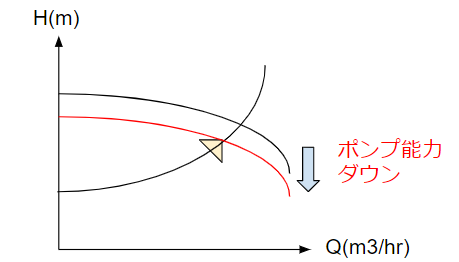

設計仕様点とポンプ能力に差がある場合、実際の運転ではどういうことが起こるかまとめました。

何もしない場合は、設計点よりも大きい流量で流れます。

バッチ運転ではこれでもだいたいOKです。

大は小を兼ねる。

送液時間が数分短くなるという、運転サイドからすると嬉しい方向になります。

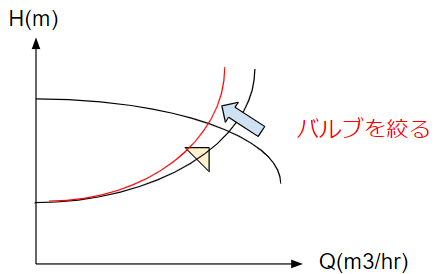

弁開度調整

運転調整をする場合の典型例として弁開度・バルブ開度の調整があります。

弁開度を絞るとは配管抵抗曲線を急にするという方向に動きます。

傾きの上がった配管抵抗曲線と、ポンプの性能曲線の交点は「低流量・高揚程」側にシフトさせて、

目的としている流量を得る方法です。

コストはゼロ円です。

流量計と調整弁で制御(FIC)を行う場合もあります。

99%以上の流量制御はこの手動弁か調整弁での制御になります。

- コストゼロ円

- 流量計と調整弁で制御する場合もある

インバータ

インバータで速度制御をかけるという方法があります。

ポンプの回転数を下げると、流量は回転数に比例・揚程は回転数の2乗に比例・動力は回転数の3乗に比例します。

ポンプの性能曲線を落として配管抵抗曲線は変えないので、どこかで所定流量を得られるだろうという発想です。

インバータにすると動力低減効果が高く、省エネだ!という意見は強いでしょう。

私はこれで成功した試しがありません。

なぜかというと、インバータの回転数の調整範囲に対して性能曲線の変化が急だから。

揚程が回転数の2乗に比例するため、インバータの周波数を1つ変えるだけでも性能曲線は大きく変わります。

実際には手動バルブ開度調整もハンドル回しの誤差範囲内で変動がありますが、インバータの場合はもっと極端です。

特にバッチ系化学プラントでは、大容量ポンプはユーティリティ設備に限定されるため、

下手にユーティリティ能力を下げる方向には手を出したくないのが人情です。

インバータはいつ壊れるか分からずその時には商用運転をすることになるので

省エネだけをターゲットにするなら、ポンプ選定を再検討したりインペラカットにチャレンジするという方向の方が良いでしょう。

台数制御

ポンプの台数制御は、バッチ系化学プラントでは使いません。

並列で据付予備を持つことはありますが、複数台運転はありません。

台数制御は実は難しいです。

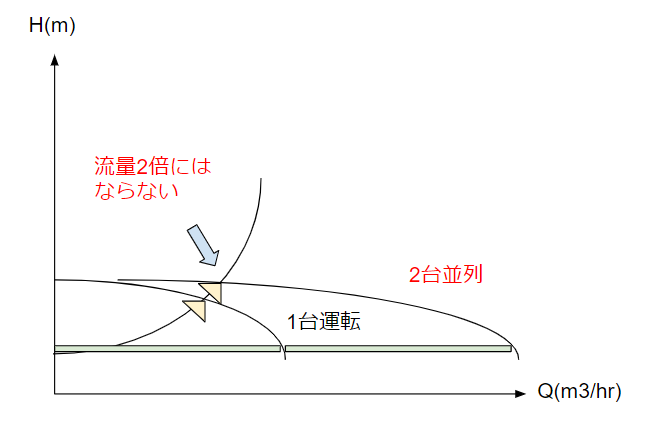

並列運転

2台の同じ仕様のポンプを並列運転させる場合を考えましょう。

ポンプが2台だから性能も2倍!

なんて簡単にはいきません・・・。

ポンプを2台並列で運転させるということは、ポンプの性能曲線上は

- 流量が2倍

- 揚程は変わらない

という関係になります。

ポンプ自身が持つ能力としては流量が2倍になります。

しかし、運転点はポンプ性能曲線と配管抵抗曲線の一致点となることに注意が必要です。

ポンプを2台並列で並べたとしても、配管サイズを変えていない場合は

配管抵抗曲線に引きずられる形で流量は2倍よりも低い値になるでしょう。

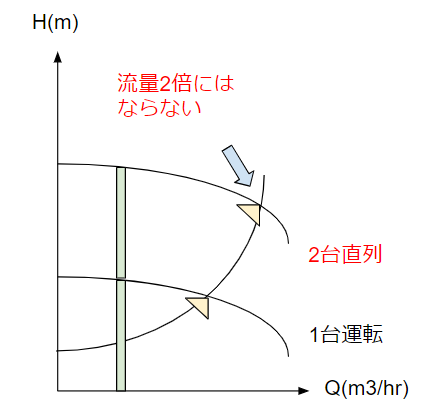

直列運転

ポンプを直列に2台並べる場合を考えます。

これはブースターポンプという位置づけで使用します。

ポンプを2台直列で運転させるということは、ポンプの性能曲線上は

- 流量は変わらない

- 揚程が2倍

という関係になります。

直列で運転させる場合は、必要な揚程を上げたいというブースター的な要求が強いので流量の増加は興味がない場合が多いです。

単純に不足分の揚程を補えれば良いという考えです。

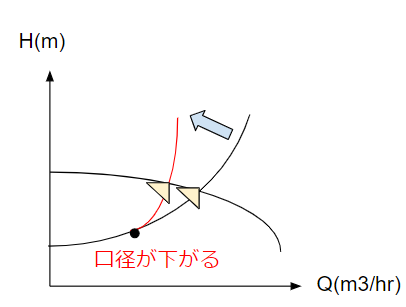

配管合成抵抗

ポンプの性能曲線の補足事項として、合成抵抗の考え方を紹介します。

1つの送液先に対して配管口径が途中で変わる場合

1つの送液先のラインで配管口径が途中で変わる場合を考えてみます。

これは2つの配管抵抗曲線を考えることになります。

最初は大きい口径で途中から小さな口径に絞ったイメージを上で示しています。

口径が変わったところから配管抵抗曲線の傾きが上がります。

考え方はバルブを絞る場合と同じです。

違いは、配管道中のどこで口径が変わるかで、抵抗曲線が変わること。

抵抗曲線の傾きが折れ曲がる位置は、口径が変わるまさにその場所を示しています。

大口径の配管と小口径の配管のどちらの方が距離が長いかで折れ曲がり位置は変わります。

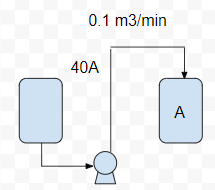

計算例 送液先が1つ

最もシンプルな「送液先が1つ」という例を紹介します。

下の図を見てください。

40Aの配管に送液するポンプがあります。

ポンプの能力設計をして、0.1m3/minで送液できる設備ができました。

これは、圧損計算をして導出される結果です。

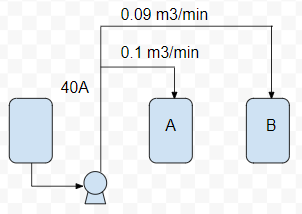

計算例 送液先が複数あるが、同時送液はなし

送液先が複数あるケースを見ていきましょう。

送液先が1つのケースよりは複雑です。

「同時送液がない」という条件です。

下の図を見てください

タンクAにおくる0.1m3/min側の条件は、上のケースと同じです。

ここに、少し遠い別のタンクBに送液する配管を伸ばしたという場合です。

配管口径は上の例と同じ40A。

この例で、タンクAにだけ送る場合と、タンクBにだけ送る場合を考えます。

バッチ系化学プラントでは、分液で送液先を分ける時がこのケースです。

今回は単純化して同じ物性の液体を、タンクAとタンクBに送るとします。

タンクBの方が配管距離が長いので、摩擦損失が大きく、送液流量は下がります。

例えば、0.1m3/minより少し低い0.09m3/minとなります。

圧損計算の概念が分かれば、イメージはかんたんにできます。

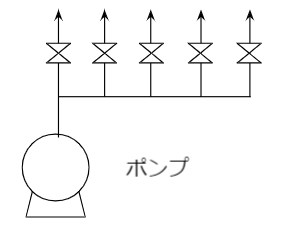

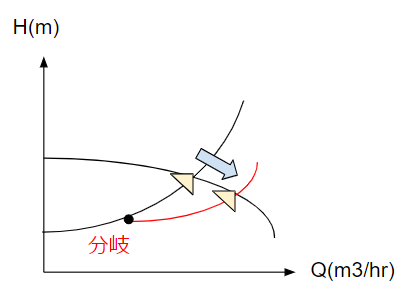

複数の送液先に同時に送液する場合

1つのポンプで複数の場所に同時に送る場合を考えましょう。

バッチプラントではあまり例がありません。

かんたんのため、複数の送り先の配管口径は同じでポンプ出口から送液先まで口径が変わらないというケースを考えます。

この場合は、分岐点以降で配管性能曲線の傾きが穏やかになる方向です。

というのも、分岐点で配管本数が2本になったのとほぼ同じ扱いができるからです。

断面積ベースでは口径が1.4(√2)倍になったと考えればいいです。

配管抵抗曲線が穏やかになって、流量が増える側になります。

この流量が2倍になるかどうかはポンプ性能曲線との相談。

仮に分岐せずに1か所に送る場合の1.6倍の流量が分岐ケースで流れるとすれば、2本の分岐配管の1本あたり0.8倍程度の流量が流れることでしょう。

厳密には分岐T管の圧力損失とか分岐後の配管の形状とか細かい点が必ず違うはずですが、学問的な世界になりがちです。

専用ソフトで計算をしても良いですが、バッチプラント程度ではそんな需要はありません。

概念として、どういう結果になるかを予想できればOKです。

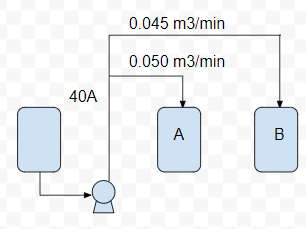

計算例

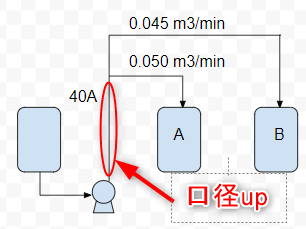

最後に、上の例で複数のタンクに同時送液する場合を考えましょう。

下の図を見てください。

この流量計算は、かなり厄介です。

バッチ系化学プラントではユーティリティのポンプがこのケースに該当します。

厳密に計算すると、繰り返し計算を行うことになります。

ですがそんな難しい計算はしません。

その理由は「集合管の口径UP」です。

下の図を確認してください。

同時送液をする場合、集合管部分での圧力損失の計算が大変です。

「タンクA側の圧力損失の計算」と「タンクB側の圧力損失の計算」を先に行い

2つの計算結果を足し合わせて計算しないといけないからです。

この集合管の口径をUPさせて、圧損計算自体を省略するというのが通常の発想です。

そうすると、同時送液の時のタンクAとタンクBへの送液流量は、以下のように計算できます。

- タンクA:0.10/2= 0.050

- タンクB : 0.09/2 = 0.045

これは概算の計算です。

単一計算結果を単純に2で割ったというだけです。2は送液先が2つあるからですね。

0.05+0.045=0.095なので、ポンプ能力0.10m3/minよりも余裕がありそうに見えます。

これをもう少し厳密に計算すると、以下の計算が可能です。

- タンクA : 0.050*(1.0/(0.050+0.045)) = 0.053

- タンクB : 0.045*(1.0/(0.050+0.045)) = 0.047

5%程度の誤差なので、ほぼ無視可能です。

これくらいの計算なら追加で計算しても良いですが、あえて計算するほどの価値はないでしょう。

参考

関連記事

ポンプの設計でも能力設計についてさらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントで使用する渦巻ポンプの設計条件を決めるために、運転条件で考えることを解説しました。

流量・揚程・物性で余裕を見つつ、ポンプメーカーも余裕を見ています。

流量制御としてのバルブ制御・インバータ制御や、2台ポンプの並列・直列運転などポンプ性能曲線を使った設計の考え方をまとめています。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント