化学プラントで使用される竪型タンクには、通常、液体を貯めるための縦長構造が基本です。しかし、胴部に横ノズルを設けることで、単なる貯留以上の運転効率や安全性を確保できます。

この記事では、竪型タンクの胴部ノズルの意外な活用方法として、「初期トラップ」「瞬時分液」「循環冷却」の3つのポイントを具体的に解説します。

どういう場合に使うかをまとめてみました。

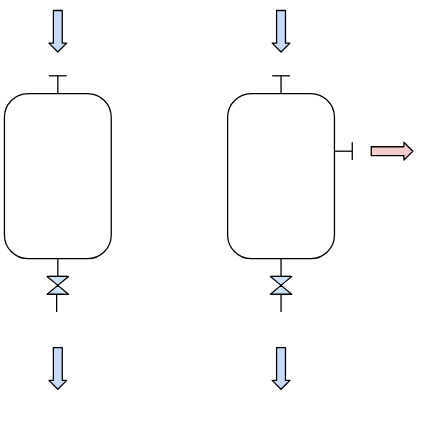

竪型タンクは、通常は左のようなタンクですが、今回は右のように胴部にノズルが付いたものを考えます。

この記事は、タンク構造シリーズの一部です。

化学設備としてのタンクの専門用語|実務で使いこなそう

【図解】消防法20号タンクの構造と設計のポイント

タンクのデッド部と取り扱いの考え方

タンク底板の板厚不足がもたらすリスクとは?

タンクの強度を上げるための当て板を付ける場所

タンクのマンホール設計の基本|安全で使いやすい構造とは?

脚付きタンクの強度計算の考え方|材料力学の応用

タンクノズルの典型5パターン|化学設備

タンクノズルの形状9パターン|化学プラント向け

【基本】タンク構造に関する専門用語

シールポットで危険物タンクを安全に扱うコツ

タンクへの温度調整用トレースの設置方法

最初の部分をトラップする

横抜きノズルを付ける目的の1つは、タンクに入ってくる最初の部分をトラップして、次の工程に送らないということがあります。

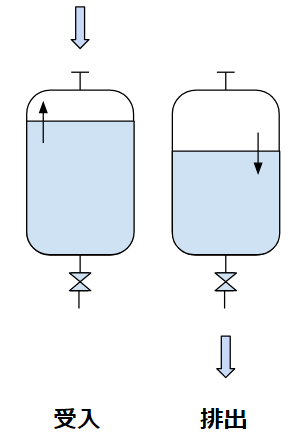

少しわかりにくいので、横抜きノズルがない普通の例から見ていきましょう。横抜きノズルが無いとタンクとしては、液を受け入れて排出するという2段階の工程になります。

- 次の工程が終わっていないので待ち時間が欲しい

- 組成を均一化させたい

こういう目的でタンクを使います。

この場合、あまり多くの貯留能力は求められないので竪型(径が小さい)として、高所に設置するなどスペースを有効活用できます。

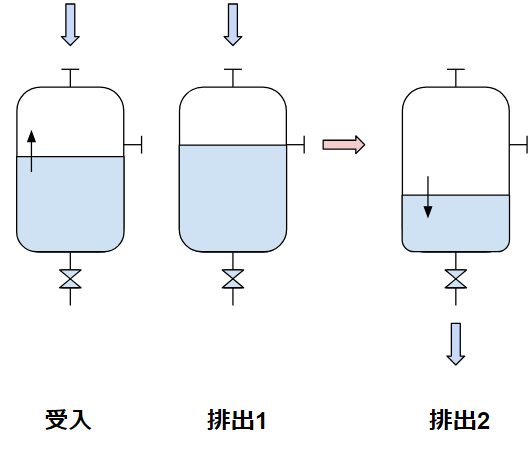

さて、本題の横抜きノズルが付いている場合は扱いが少し変わります。

タンクに液を受け入れても、最初は液面がどんどん上がっていくだけです。横抜きノズルの位置まで液面が上がってくると、横抜きノズルから液が吐き出されます。この間に一定の待機時間を設けることができます。

代表的な例が、最初の部分は組成が良くなく使えないという例。連続プラントでこういう使い方をすることがあります。オーバーフローまでの時間で均一な組成となるように、運転条件を調整したりオーバーフローの高さを調整したりします。オーバーフローからの排出が終わって、溜まった分を吐き出すときに底弁を開けます。

この使い方をするなら、横抜きノズルではなく上部配管の途中で枝分けしても同じような機能を付与することができます。ただし、タンクに受け入れするラインが圧力変動や流量変動がある場合、オーバーフローライン先でもその変動を受けてしまいます。オーバーフローの横ノズルとタンクトップの間に空間を設けることで、オーバーフローラインの圧力や流量を一定にする効果を持たせることができるので、運転変動を嫌うプロセスでこういう使い方を取ることがあります。

瞬時分液

横抜きノズルを付けることで分液が可能となります。

水と油が混じった液体がタンクに入るけど、分液性が高い場合にはこのシンプルな仕組みで排出可能です。流量バランスをちゃんととらないと、底部から一方的に流れていきますので注意しましょう。

一般には流量調整弁や配管でシールを作って、流れを制御します。タンク径が大きい方が、滞留時間が長くなってタンク部での流速が落ちるので、分液間違いが起こりにくくなります。そこまでタンク径を大きくしなくても、機能する場合は多いです。タンクというよりはポットという方が正しいでしょう。蒸留塔周りでこういう使い方をすることは結構あります。

循環冷却

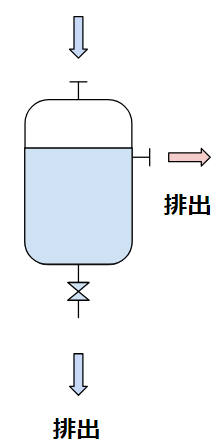

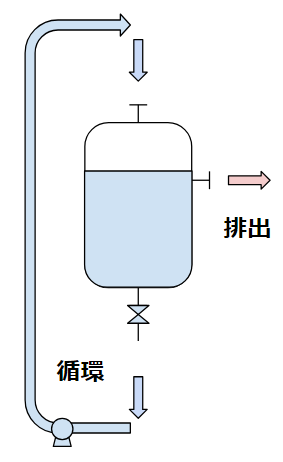

最後の使い方は循環冷却です。

横から排出することが基本だけど、循環冷却を掛けたいという場合です。タンク内で発熱を伴う混合を行って、それを強制循環させて外部熱交で冷却するという場合に使います。撹拌翼やジャケットがないので、コスト的にお得です。

オーバーフロー高さが高い方が、ポンプ内に気体が巻き込まれにくく、キャビテーションなどのリスクを下げることができます。特に反応熱が高い場合には、外部で例えばプレート熱交などの強力な熱交換器で冷やす方が良いでしょう。

もちろん、インターロックはちゃんとつけておきましょうね。汎用性を求めるなら、撹拌翼を付けてジャケットに対して循環ポンプを付けて冷却させる方が無難です。

参考

関連記事

最後に

竪型タンクの胴部ノズルは、単なる液体貯留を超えて、プラント運転を安定化させる重要な役割を持ちます。

- 初期トラップ:組成が不安定な初期液を排出し、次工程への影響を防ぐ

- 瞬時分液:液体を瞬時に分離して安定的に排出

- 循環冷却:発熱反応を効率的に冷却し、安全性と効率を向上

胴部ノズルの活用により、連続プラントや特殊プロセスでも安定的で効率の良い運転が可能です。設計段階でノズルの位置や配管を工夫することで、プラント全体のパフォーマンス向上につながります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント