化学プラントのオーナーエンジニアは自社で多くのプロジェクトマネジメントを行います。化学プラント内でのプロジェクトでも特にエンジニア的には建設プロジェクトに参画します。規模は大から小までさまざまですが、仕事の流れは実は結構決まりきったもの。

何回か経験すると流れは自然と身に付くでしょう。いろいろなプロジェクトに幅広く応用が利きます。

その習得速度を少しでも速めるため・予習復習ができるようにするための1つとして、本記事を活用していただければと思います。

この記事は、プロジェクトシリーズの一部です。

「見えているから安心」は危険:プラントプロジェクトが崩壊する思考の癖

化学プラント内での建設プロジェクト体制の実態

化学プラント工事が「戦場」になるとき:失敗プロジェクトの兆候と実例

プロジェクトマネジメントで大事な要素5選|化学プラント建設

「実は知らないことだらけ」オーナーズエンジニアの設計業務の実態とは? ―丸投げ・不安・誤解…増改築プロジェクトの裏側

プロジェクト予算管理の5段階レベル:化学プラント現場で習得すべき考え方

社内プロジェクトを完成させたエンジニアが勘違いしやすい7つの誤解

日野自動車の不正問題にみるプロジェクト遂行の課題

機器リストを使うとプロジェクト管理が楽になります

化学プラントのプロジェクトがスムーズに進まない本当の理由

配管設計がプロジェクトの経過とともに壊れる実態8段階

化学プラントのプロジェクトマネジメント難易度7ランク

図面の種類|化学プラントの建設プロジェクト

プラント思想こそがプロジェクトマネジメントで効いてくる

プロジェクト予算における労務費の考え方:オーナーズエンジニア視点から

【初心者向け】プロジェクト管理の基本はリスト化から|ガントチャート導入の前に知っておくべきこと

建設設計

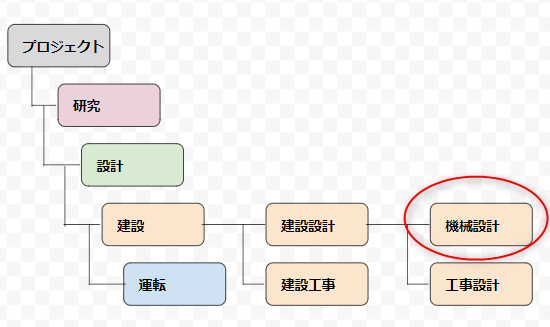

化学プラントのプロジェクトでは建設設計段階がかなりの期間を占めます。研究・設計・建設・運転の4段階に大雑把に分類できます。機電系エンジニアはこの4段階のうち3段階目の建設から関わることが普通です。

建設工事のために、工事資料を作成するのが建設設計。機電系エンジニアが設計というとき、この建設設計の中にカテゴライズされています。プロジェクトの大小により差はありますが、1~2年の期間が建設設計に割り当てられます。

長いですね。自分で試行錯誤して設計した結果が出るまでに、1~2年。この特殊性が、機電系エンジニアの成長を遅らせる要因の1つです。

- チェックする項目は多い。

- 初めて確認することや数年に1回しか確認することが多く、分からないことだらけ。

- しかも、失敗は基本的に許されない。

こういった特殊な環境に対して、少しでも成功確率を上げるためにあるのがチェックリスト

プロジェクト計画

プロジェクト計画とは建設設計手前の予算見積の段階を言います。化学プラントの設備設計は予算見積の段階でほぼ決まります。建設設計段階では設備の仕様を大きく変えることはできません。

基本条件

プロジェクトの基本条件は言うまでもなく大事です。少なくとも「建設時期」は大事。ここは機電系エンジニアも十分に考えます。目的や概要も同じように大事ですが、この辺になると機電系エンジニアはちょっと手薄になります。

基本設計

プロジェクトの基本設計は当然ながら大事です。

- 製品の品質・取扱物質

- 略フロー

- 物質収支・熱収支

- レイアウト

ここがブレると、建設設計もブレます。

主要機器選定

主要機器の選定には、プロセス計算や型式・材質の選定を行います。これは早いものでは研究段階で選定されます。建設設計段階でここがブレることはあまりありません。

建設設計段階で機器選定に不確定要素があっても、「いくしかない」という発想になります。そういう状態でも対応できるように、設備仕様には「余裕」を持たせることが多いです。

配置

配置は、法的規制・将来構想・作業性・メンテナンス性などに影響します。自由度が高いように見えて、選択肢は意外と少ないです。プロジェクトの初期に確定しないといけない問題ですので、当然ながら大事です。

取扱物質

取扱物質は、法的規制・物性・腐食性・スラリーの有無・相変化の有無などが問題になります。新規取扱物質があれば、法的規制が最もインパクトが強いです。次いで、物性や腐食性が課題になります。取扱物質の物性や腐食性は、設備の仕様に直結しますので。

設計

設計とは、ここでは建設設計のことです。プロジェクトが着工して、設備を購入したり、配管を設計したりする段階です。

機器配管仕様

建設設計段階になると、機器や配管の仕様を決めないといけません。

- プロセス計算書

- 型式、レイティング

- 材質

- 取扱物質の特殊性

- プロセス変動の有無

- 配管

とはいえ、これはプロジェクト計画段階でほぼ決まっています。というのも、機器や配管の仕様は既存工場に適合するように、設備選定をするのが普通だからです。この辺は、イニシャルコストよりもランニングコストを重視する思想です。「トラブルが起こったときに対応ができるように」という発想です。

既設との取合

既設との取合は非常に重要です。事業所を更地から新規に立ち上げることはほぼありえません。同じ事業所内に、工場を新たに増やす・減らすというケースばかりです。この場合、既設との取合として以下の要素は大事です。

- 用役原単位

- 廃棄物の量・処理

- 仕切りの必要性

操作性ほか

建設設計において現場作業の操作性は当然ながら大事です。

- 操作架台

- 操作用通路

- 避難路

- メンテンナンススペース

これらの要素は、プロジェクト初期段階では決めれません。というのも装置・配管の大きさが分からないから

プロセス屋はこの具体的なイメージをほとんど持っていません。今では機電系エンジニアでも怪しいです。配管図を書いていく上で、図面屋が初めて気が付く問題です。

- 図面屋は現場操作を知りません。

- 現場作業者は図面を見ても理解できません。

機電系エンジニアがこの2者の間を取り持つ役割を担います。特に図面屋に対して、操作性に対する指示や制約条件を要求することが大事です。初めから要求事項が明確だと、プロジェクトはスムーズに進みます。設計が進んだ後で、やり直し設計となると大変です。

工事

工事とは建設工事のことです。いわゆる「工事」のイメージです。

工事上の制限

建設設計段階では、直接の工事に関する議論はあまりしません。その工事を行うための制限について課題になります。

- 火気使用の制限

- 周辺プラントへの影響

- 養生の必要

- 工事時期の制限

更地からのプラント建設なら、議論は比較的簡単です。全周を養生して、作業場所をコントラクターに明け渡せばいいですから。セキュリティ面での対策を集中するでしょう。

問題は既存工場の改造。既存工場を止めている間にしか工事はできません。

1~2年の間にSDMを1~2回挟み、1回目のSDMで取合工事をしないといけない。こういうケースが多いです。既存工場との取り合いや、周辺のユーティリティとの取り合いなどが当てはまります。

ここを可視化して計画的に進めるようになれば、機電系エンジニアとして、独り立ちできるようになります。

機械設計

化学プラントのプロジェクトにおいて機械設計は、管理が中心です。建設工事のために、工事資料を作成するのが建設設計。

機電系エンジニアが設計というとき、この建設設計の中にカテゴライズされています。建設設計の中でも機械設計と工事設計を分けて考えると機電系エンジニアの直接業務が機械設計になります。

この機械設計の仕事は、誰かに仕事を依頼する・管理するという意味合いが強いです。今回は、機械設計に関するポイントを紹介します。

起業計画

起業計画の基本条件を確認することは大事です。能力・立地・法規・機器仕様・取扱物質の物性・廃棄物の処理・防消火設備…

これは建設設計の初期段階ですので、建設設計と同じ内容です。

実行計画

起業計画を確認した後に、実行計画を練ります。起業計画と実行計画が違うのは、「時期」です。起業計画を練ったときと、実行計画段階では6か月~2年程度の差があるのが普通です。ここで異動などで担当が変わることは、よくあります。そういう目線で解説します。

能力・配置・法規

起業計画段階でこれらの項目は当然チェックしています。これをダブルチェックの目的で確認することは大事。

前任者がちゃんと見ているから…

これで見落として大きな問題になるケースは、枚挙に暇がありません。

これと同じで予算上はこうなっているから…

と実行段階での制約を勝手に決める人が増えています。起業計画段階でまともにチェックできているとは限らないのにね。

略フロー・機器仕様

略フローはこれからP&IDを作成するために当然確認が必要です。略フローを眺めながら、機器仕様もチェックします。

転用品・付属品・予備品の調査

機器仕様のチェックの中でも、特に転用品や付属品はチェックが大事。転用品が使えるかどうかの確認は、起業計画段階でできていないことが多いです。

多分使えるから転用

これくらいの感覚で予算を取っていることも本当にあります。すでに運転している設備の点検なども、必要です。

予算・工程・工事の制約

予算・工程も大事ですが、特に工程は大事。その後の作業全てに影響が出ます。

- 機器調達の時期

- 転用品・既設品の調査

- 工事上の制約

これらの確認タイミングを実行段階で整理します。特に転用品の調査や工事上の制約は「後で手遅れ」となりやすいです。

設計

新規調達品の設計

新規調達品の設計は、機電系エンジニアの中心業務です。最初から設計仕様を決め込める工程です。ここは、機電系エンジニアにとって最大のやりがいがあります。

転用品の調査

新規調達品の設計が終わると、転用品の調査をします。過去の図面・保全状態の調査などを行います。そして、新規調達品の設計に近い「確認設計」を行い、不足や対応が必要な項目を洗い出します。

P&IDの確定

機器の仕様がある程度決まると、P&IDを決めに掛かります。ベースのP&IDは略フローからある程度決まります。

しかし、確定のP&IDとするためには、機器の仕様は欠かせません。P&IDの作成と機器仕様の確定の時期が前後することはありますが、機器仕様の確定 → P&IDの確定 という順番は変わりません。

土建資料の作成

機械設計の仕事は、電気・計装・土建に引き継がれます。電気と計装はP&IDがその資料となります。

ところが土建はそうはいきません。P&IDには土建情報がほとんど掲載されません。

そのため、専用の土建資料を作成しないといけません。特に、新規調達品は荷重条件が決まるのが、機器図が出てきた後です。

調達のために設備メーカーと見積徴収をして、契約を結んで、図面を作成する期間

ここをちゃんと抑えておく必要があります

作業スペースの検討

P&IDができて、機器の仕様が決まり、レイアウトが決まったら、作業スペースを考えます。これは配管ヘッダーや流量計ヘッダーなども考慮に入れます。配置図上にこれらの情報を仮に設定します。

そこで作業性に問題がないかチェック。チェックが終わった後に、配管図の作成に進みます。

官庁申請

官庁申請は、法令順守の観点から必須です。でも、これは建設設計の初期、起業計画段階でほぼ決まります。そこで「しらみつぶし」にします。機械設計段階で変更することは普通はありません。

購買

機械設計を終えた後、設備メーカーに見積徴収をするための、見積仕様書を作成します。機械設計の情報が見積仕様書にほぼ使えます。

逆に、機械設計は見積仕様書を作成するための条件を整理するためのものですから ^^

見積仕様書を作成すると購買部(もしくは調達部)に書類を渡して、見積依頼をします。

工事

話が急に進み、工事資料が完成すると、工事工程の調整を行います。ここで、マスター工事工程表を作成します。エリアに分割し、機械・電気・計装・土建の4業種の作業を見える化します。

予算管理

プロジェクトの予算を定期的に管理するのも重要な役目です。1か月に1回くらいは整理します。お金が動くのが、機器発注や工事発注に限定されるので、シビアに管理する必要はあまりありません。バッチ系化学プラントでは2年間で5回もありません。

工程管理

工程管理は、近年重要度が増えていっています。機械設備設計エンジニアが管理しないと、勝手なことをするエンジニアが増えています。情報共有をしないエンジニアですね。

機械・電気・計装・土建の4業種が1グループになっているということを、意識しないエンジニアは独断行動を取り、プロジェクトに影響を与えます。

試運転引渡

工事が終わったら、機器の試運転を行います。試運転の要領や、役務範囲を決めます。同じ事業所なら、普通は定型業務になっています。

保全移行

試運転が終わったら、商業運転に入り、保全に移行します。ここのやり取りは、ルール化されていない会社も多いでしょう。

図面・説明書・予備品・設備の思想

これらの資料の引き渡しをして、徐々に移行していきます。

電気設計

化学プラントのプロジェクトで電気設計がメジャーになることは少ないです。というのも電気設計の要素が非常に少ないから。機械・計装の仕様が決まってから、そこに対応できるような電気配線を繋げるだけ。極端に言うとこれだけです。もちろん、この状態に持ち込むまでに条件がいくつもあり、失敗も起こります。簡単ではありません。

プロセス条件

電気設計でもプロセス条件が関係します。といっても、とても重要というわけではありません。電気設計においてプロセス条件で関係するのは下記の要素です。

- インターロック

- アラーム

- 引火点・発火点

- 防爆

- 防水

- 火災報知設備

これらの要素がプロセス条件に関連するのは確かですが、電気設計としての選択の余地はほぼありません。

インターロック・アラーム

電気というより制御の話なので、計装設計に依存します。計装から依頼があってそれに対応するだけ。

引火点・発火点、防爆、防水

少なくともバッチ系化学プラントでは引火点の違いで仕様を変えることはありません。厳密には4類3石かどうかで判断を変えることができるのですが…。

火災報知設備

部屋の中なら火災報知設備を付けます。これくらいですね。

電源設備

電源設備は電気設計として非常に重要です。

- 電源容量

- 停電時間、復帰時間

- バックアップ

とはいえ、これは工場で統一した思想があり、各プラントに地道に適用すればいいだけです。特に電源容量や非常用発電機の余裕があるかどうか、が話題になります。電気設計でここを抑えておくことは、絶対に必要です。

電気室

電気室の設計は、電気設計の花形と言えます。電気室そのものを建てるケースはあまり多くはありません。それでもプラントそのものを建てるよりは、可能性が高いです。

- 建屋寸法

- パネルの配置

- 出入口(盤の搬入出)

- 換気

- ケーブル処理室

- 照明

- 分電盤

電気室のレイアウトは、電気設計者がゼロから組み立てることができます。プラントのレイアウトは機械設計でも考慮できる範囲が限定されています。機電系エンジニアの中でも、最も自由に設計できるのが電気設計の電気室だと思います。

電気一般

電気一般に関連する仕様です。これは電気設計としては、「すでに標準化されている」内容を適用するだけです。

- Tag No

- 防爆構造

- 機械・計装・土建との取り合い

- インターロック、表示、警報、制御

工事

工事設計も、電気設計の自由度は高くありません。

- ダクトルート

- 配線サイズ

- 配線引き込み

- 操作スイッチの配置

- 照明・コンセントの配置

ダクトルート

ダクトルートはプラント建設上は非常に重要です。プラント配置の次に決めるべき要素です。ダクトルートと配管引き込みルートが、その後のプラントの生涯における。配管設計や工事作業性を決めます。

配線サイズ、配線引き込み

配線サイズや配線引き込みの方法は機械設備と深い関連があります。とはいえ、これも「標準化」されています。電圧・モーター容量などで分類されます。配線に流れる電流を一定にするために、配線サイズを設計しています。

操作スイッチの配置

操作スイッチは現場作業で非常に大事です。これは電気設計が考慮する余地はほとんどありません。

照明、コンセントの配置

照明の配置は、配管設計の後で決まります。電気設計が決める要素は非常に少ないです。配管設計の自由度を奪うように、先に照明を付ける発想をすることは、化学プラントの建設プロジェクトでは許容されません。

一般建物の建設なら、先に照明の位置が決まりますけどね^^

コンセントの配置は、現場作業性が優先されます。これも操作スイッチと同じく、電気設計の決める要素は少ないです。

計装設計

化学プラントのプロジェクトにおいて計装設計は微妙な位置にあります。

計器の購入という意味で機械設計に近く、計装配線の工事という意味で電気設計にも近い

機械と電気の中間という位置づけは、かなり適切な表現です。化学プラントのプロジェクトにおける機械と電気のポイントは以下を確認してください。

プロセス条件・用役

これは機械設計で取り上げた内容とほぼ同じです。計装設計において、プロセス計器の仕様決定のためには、プロセス条件は必須です。機械設計と同じく、「密度・粘度・腐食性」あたりがキーとなります。

計器室

計器室の設計は電気室よりも頻度が少ないです。さらに、計器室の設計において、大事なのは製造部の活動内容。計器室における計装の設計範囲は限定的です。

電気室における電気設計よりも制約範囲が多いです。というよりは、計装設計における計器室と電気設計における電気室のいずれも盤の配置だけが設計要素のほぼすべてを占めます。

計器一般

これも電気設計とかなり似ています。

- Tag No

- 防爆

- 単位・目盛

- アラーム

- インターロック

計装的には単位・目盛が独自ですね。

- 流量をkg/h,m3/h,L/minのいずれで表すか

- 圧力をkPa,MPaのいずれで表すか

この辺の世界になります。圧力についてはバッチ系化学プラントではkPa、連続系化学プラントではMPaが一般的です。

計器仕様

これこそがまさに計装設計ですね。各計器の仕様を決める段階です。

- 液面計

- 圧力計

- 温度計

- 調整弁

- 分析計

これらはプロセス条件を元に決定します。P&IDが決まったらすぐに計器仕様を決定します。

シーケンス作成

計器仕様と対をなす計装設計業務ポイントです。シーケンスは運転方法そのもの。シーケンスをいかに作りこむかが、化学プラントの生産量を左右します。

- 安全安定な運転

- 自動化された運転

- 人にやさしい運転

シーケンスの考え方は、製造部の方が強く意識を持っており、下手をすると計装設計が関与する部分はないくらいです。あとはDCSメーカーでプログラムを組ませたり、関連会社に設計業務を委託すればOK。機械設計における配管設計と同じような構図です。

工事

工事も機械と電気の中間くらいです。計装空気配管は機械の配管工事と似ていて、計装配線は電気配線工事と似ている。注意点も機械と電気のそれぞれに従います。

土建設計

化学プラントのプロジェクトは土建設計がボトルネックになります。プロジェクトの中心やリーダーという意味ではありません。

真逆です。足を引っ張る存在です。土建設計・土建工事含めて、土建が全てを台無しにします。

土建がプロジェクトの問題を起こさないようにするために、機械・電気・計装が「過剰な」気を使わないといけません。この辺は、会社によって多少の差はあるでしょう。

全体としては、土建という業界と化学プラントの土建という位置づけからくる構造的な問題です。おそらくどこの会社でも土建問題はあると思います。私が働いている会社だけが特別、というわけではないと信じています。

共通

土建設計は機械・電気・計装とは前提となる条件がかなり違います。機械・電気・計装で重要だったプロセス条件は、ほぼ関係ありません。共通の前提条件としては以下のようなものがあります。

- 法規

- 設計条件

- 使用条件

- 地盤条件

法規

土建設計では消防法などの法規の適用がほぼ全てです。化学プラントの場合は、ほぼすべての建物が消防法の危険物製造所等に該当すると考えるので、共通の前提条件と言えます。

設計条件

土建設計では、地震係数・風速・降雨強度などの条件を前提条件とします。同じ事業所内なら、これらの条件は共通として扱うのが普通です。

使用条件

土建工事で使用する資材類としての、コンクリート・鉄筋・鋼材などの仕様も共通の条件として使用します。同じ事業所内で、同じような建物を建てるなら、同じ資材を使えば良いという考え方です。

地盤条件

地盤条件は場所によってかなり変わります。ここは前提条件として大事ですが、共通条件とはなりにくいです。地盤が変わると、杭や基礎の大きさが変わり、コストに直結します。

でも、地盤条件のデータをちゃんと取っていれば済む話です。それをしていない土建部隊が多いと、予算取りの段階でいつも問題になります。「土建費用が高い!」という問題が多く、その大半が「地盤条件が分からないから、高めに見積している」という背景があるからです。

基礎

基礎に関する設計が土建設計のかなりの部分を占めます。機械装置に関する荷重条件を元に、設計します。土建設計の時間をちゃんと確保するために、機械設計が荷重条件をいかに素早く提示できるか

プロジェクトの極めて重要なポイントです。マスター設計工程表において1~2を争う重要な部分です。以下の要素が、土建設計でテーマとなります。

- タンク基礎

- 防油堤

- その他設備基礎

排水

排水は工場事業所全体で統一した考え方をします。一度決めてしまうと変更することはありません。その意味では、事業所建設の1回だけで問題になります。一生に1回関わるかどうかの世界です。以下の要素が、土建設計でテーマとなります。

- 排水の区分

- 排水路の構造

- 埋設管の条件

鉄骨

土建設計において、基礎とほぼ同じレベルで必要なのが鉄骨。土建というのが土木と建築の略語であり、「土木が基礎」、「建築が鉄骨」だから当然ですね。以下の要素が、土建設計でテーマとなります。

- 架構の強度

- パイプラックの高さ

- 将来計画

特に、架構の強度は、機械設備の荷重条件が直結するので大事です。

計器室・電気室

計器室や電気室は、計装・電気の条件がある程度含まれます。とはいえ、構造自体はどこでも似たようなもの。土建上の設計条件はかなり共通化されていて、設計に特別の問題が起こる可能性は高くはありません。

計器室や電気室が、化学プラントのプロジェクトとして目立ちにくいという側面もありますけど^^

倉庫

倉庫は化学プラントでは大事な要素です。原料・製品・廃棄物などの物流を支える構造物だからです。これも一般倉庫とは違い、危険物倉庫などの設計概念がありますが、設計上は計器室や電気室と似たような性質です。

共通化されています。計器室や電気室と同じく、化学プラントのプロジェクトとしては目立ちにくいという側面があります。

参考

関連記事

最後に

化学プラントのオーナーエンジニアのポイントをまとめました。

建設・機械・計装・電気・土建に分けています。

会社によって仕事の仕方が多少違うでしょうが、基本的な構成はほぼ同じだと思います。

ここで何を優先するかという違いが会社の違いとして浮き彫りになるでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント