断熱保温を付けた設備をメンテナンスするうえで最大の問題は、中が見えないということ。

点検ができないまま腐食が進行していき、いつ交換するか気にする暇もなく気が付いたときには漏れていた。

こういう問題が現実に起きます。

ちゃんと設計段階で考える必要がありますが、それ以上に工事段階で品質を確保していくことが大事です。

この問題を考えるとき、そもそも断熱がどういう施工されるのかをイメージできているかどうかは大きな要素となるでしょう。

この記事は、保温シリーズの一部です。

シュー|保温付き配管の支持部品

断熱保温の表面積計算は意外と適当でOK

JIS A 9501|最適保温厚みを計算しました

保温厚みは“決めたら終わり”じゃない:運用変更時の最適値再計算のすすめ

断熱の保温と保冷を使い分けてエネルギー有効活用

配管の断熱保温

配管ラインに断熱保温をつける場合を考えましょう。

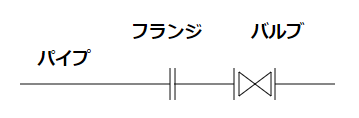

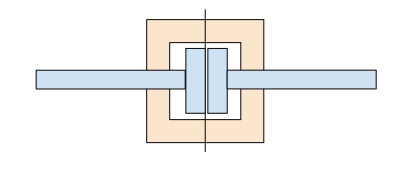

ここではパイプ・フランジ・バルブの3つの要素に分割します。

フロー的には見えにくいですが、実際の厚みを想定すると断熱の有無で結構違いがあります。

特にバルブカバーはバルブ本体に対して相当の大きさを占めているように見えます。

施工後には断熱保温の厚みが分からないから、取り合いが分からずちゃんとした配管設計ができないと悩む図面屋さんをいっぱい見てきました。

そんな取り合いの精度の細かさは実際にはほとんど意味がないのですけど・・・。

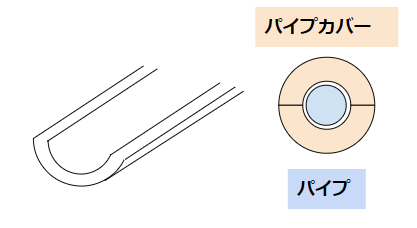

断熱の種類的にはパイプカバーとその他カバーという2種類です。

これは円柱カバーと平板カバーの2つという仕分けです。

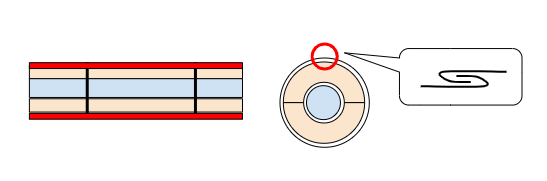

スチームトレースなどトレース菅をつける場合は、さらに考慮が必要です。

季節の断熱保温付きの配管を見たときに、トレースなしの配管なら口径を推定することはまだ可能ですが、トレースがあると判断に悩みます。

10mmくらい平気でずれます。

それだけで配管口径は1サイズ変わります。

断熱の中で実はレデューサなどサイズ変換をしていても、外部からは見えません。

こういう時はフランジカバーを外したりして確実に判断してから設計しましょう。

パイプカバー

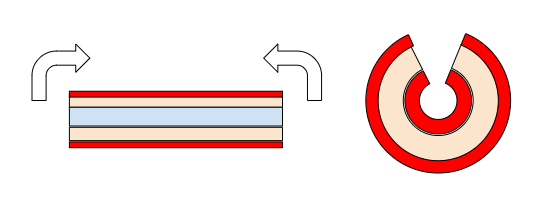

パイプ用の円柱カバーは断熱的には特殊な位置づけだと思います。

曲率半径が小さく平板では施工が難しい場所に限って、円柱形のパイプカバーを付けます。

2つ割のカバーをはめ込んでいきます。

仮固定を番線で行います。

カバーの周囲に薄い板金カバーを取り付けて、接続部はハゼ折りをして固定します。

フランジカバー

フランジカバーは平板を加工して作ることが一般的です。

カバー厚み+フランジ厚み分の大型の平板を準備して、フランジとパイプの片側方向のみの部分をくりぬいた形にします。

これを2つ準備して、挟み込んで付けます。

この方法は面倒です。

後述する簡易カバーのほうが需要が高いです。

バルブカバー

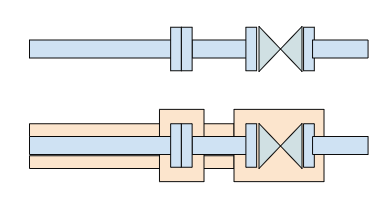

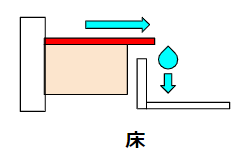

バルブカバーは平板を組み合わせて箱型にしたものをイメージすると良いでしょう。

これは結構面倒な方法で、使い勝手もよくありません。

もっと簡単に、グラスウールの簡易カバーのほうが現場では重宝されます。

グラスウールの全周をアルミのシートで覆い、手でまげて円形にする方法です。

番線で固定します。

バルブカバーくらいの大きさならこの簡易カバーのほうが手軽です。

かつ、製造部の作業性もいいです。

というのも、バルブの前後には遮断板をつけることが多いから。

遮断板取り外しのために、せっかく付けたカバーを次の日には解体するなんてシーンを何度も見かけます。

それなら取り付け取り外しが容易な簡易カバーのほうが長持ちします。

パイプカバーも同じ発想で可能ですが、パイプは一般に長いので不利です。

装置の断熱保温

装置の断熱保温はタンクを考えます。

熱交換器の場合、多菅式熱交換器ならフランジカバーの延長線上で、プレート式熱交換器ならバルブカバーの平板タイプと同じ発想で作り上げていきます。

装置サイズが小さい場合には気にならなくても、タンククラスになると考えることが増えてきます。

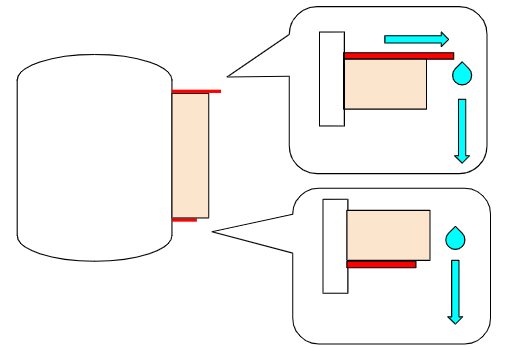

胴部

胴部の断熱保温は、雨水に対するケアがポイントです。

雨水自体に腐食の要素があり、タンク内の熱を受けて腐食成分の塩が凝縮されていきます。

断熱材に水が入り込むと空気層がなくなり、空気遮熱の効果も削減されます。

腐食性・遮熱性のいずれの面でもよくありませんね。

胴と下鏡の接続部は胴部に固定板を溶接するのが一般的です。

というよりこの板がないと、胴部の断熱は自重で落下する可能性があります。

この固定板は断熱厚みよりも薄くするのが普通です。

仮に固定板のほうが厚い形をしていると、断熱外面の水が溜まる可能性があります。

断熱と固定板の間に水が溜まって腐食していき、最悪はタンクを腐食させます。

リスクは回避したいですね。

胴と上鏡の接続部も屋根をつけましょう。

こちらは断熱よりも厚い板が必要です。

そうしなければ「傘」としての機能を持ちません。

断熱材の中に水が入り込む余地は極力排除しましょう。

タンクが鉄板床を貫通する場合は、水切りをつけるとなおいいでしょう。

水切りは断熱の屋根よりもタンク側につけないといけません。

タンク据付を難しくする要素です。

コンクリート床ではそもそもこんな工夫はできません。

その意味でも鉄板床のほうがメリットがありますね。

まれにタンク更新前後で断熱厚みが変わる(増える)ケースがあります。

この場合は、水切りのサイズも変えなければ成立しません。

胴部断熱はちゃんと考慮していても、側板ノズルなどが設計漏れをしがちです。

下鏡

下鏡はナットを溶接しましょう。

断熱材を下鏡につけようとしたら、本体と固定する仕組みが必要です。

そうしなければ自重で落下していきます。

固定方法として最も確実なボルトをつけれるように、タンク本体にナットをつけるのがマナーです。

新作時につけておかないと後ではどうしようもないケースもありますので、設計段階で注意したいことです。

参考

最後に

化学プラントの配管や装置に断熱保温をつけるときの設計上イメージしておくべきことをまとめました。

施工方法や断熱の種類をイメージすれば、配管の各種カバー・装置新作時に気を付けたいことが考えれます。

取り外しが頻繁にあるかどうか、雨水をどれだけ防ぐか、という点がポイントでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント